При строительстве современных химических предприятий приходится монтировать большое количество крупногабаритного тяжеловесного оборудования: ректификационных, абсорбционных и реакционных колонн; различных скрубберов; промывных башен и других аппаратов, применяемых для проведения химических процессов.

В связи с ростом мощностей технологических установок и комбинированием в одной установке нескольких процессов размеры и масса аппаратов непрерывно увеличиваются: масса отдельных современных аппаратов достигает 500 т, высота — 75 м и диаметр — 12 м; высота опорных постаментов в некоторых случаях достигает 20 м. В связи с этим усложняется и становится все более трудоемким монтаж оборудования и его наладка.

Сокращение сроков строительства химических заводов и повышение производительности труда монтажников непосредственно связаны с индустриализацией и комплексной механизацией монтажных работ.

Повышения производительности труда можно достичь за счет:

§ повышения уровня индустриализации;

§ повышения уровня механизации;

§ внедрения новой технологии и организации.

Одним из основных и сложных видов работ при строительстве химических заводов является монтаж вертикальных тяжеловесных крупногабаритных аппаратов. Комплексный или индустриальный метод монтажа вертикальных аппаратов предусматривает подъем и установку их в проектное положение полностью собранными, испытанными, с заранее выполненной тепловой наружной изоляцией и внутренней футеровкой, оснащенными площадками и лестницами для обслуживания, а также обвязочными трубопроводами.

При монтаже оборудования приходится сталкиваться с различными условиями его размещения, сообразуясь с которыми выбирают метод и средства монтажа.

В основном в химических производствах аппараты колонного типа монтируются в один или два рада. Колонные аппараты можно устанавливать на различных высотных отметках:

1) на нулевой отметке и на сравнительно низких фундаментах высотой 250—500 мм;

2) на индивидуальных железобетонных фундаментах или постаментах (высотой до 6 м;

3) на площадках групповых этажерок, расположенных на разных отметках.

Условия производства монтажных работ улучшаются при размещении оборудования на открытых площадках, так как создается возможность применения мощных кранов, мачт и других подъемных устройств, позволяющих производить монтаж индустриальными методами.

При размещении оборудования необходимо предусмотреть проходы, обеспечивающие безопасное обслуживание оборудования, движение людей и транспорта, а также удобную очистку рабочих поверхностей оборудования. Проходы в свету (между наиболее выступающими частями оборудования, щитов, конструкций) по фронту обслуживания берутся не менее 1,0 м. По фронту обслуживания машин (компрессоров, насосов, газодувок и т. п.) ширину прохода в свету делают не менее 1,5 м, за исключением малогабаритных машин (шириной и высотой до 800 мм), для которых разрешается уменьшать ширину прохода до 0,8 м. Проходы, служащие для периодического обслуживания оборудования и щитов управления, должны иметь ширину не менее 0,8 м.

Машины и аппараты, обслуживаемые подъемными кранами, следует размещать в зоне приближения крюка крана. В этой же зоне «предусматривают площадки или проходы для установки транспортируемых деталей оборудования. Размеры площадок и проходов определяются величиной наиболее крупной детали. Расстояния в свету между аппаратами, а также между аппаратами и стенами помещений при необходимости кругового обслуживания берутся не менее 0,8 м. Ширину проходов у транспортного и другого специализированного оборудования (ленточные и прочие транспортеры, дробилки, сушилки и т. п.) следует принимать по нормам, установленным соответствующими специализированными организациями.

Технологическое оборудование, создающее на рабочих местах вибрации и шум, рекомендуется устанавливать на специальных фундаментах или амортизаторах.

Требования к установке и эксплуатации насосов вне помещений на химических, нефтехимических и нефтеперерабатывающих производствах определены ОСТ 26.1141—74.

При установке аппаратов, работающих под давлением и подведомственных Госгортехнадзору, следует, руководствуясь с Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением»,

§ исключить возможность опрокидывания аппаратов;

§ обеспечить доступ ко всем частям аппарата, возможность осмотра, ремонта и очистки как с внутренней, так и с наружной стороны;

§ предохранить от коррозии наружную поверхность аппаратов, изготовленных из стали;

§ для удобства обслуживания, осмотра и ремонта установить площадки и лестницы, которые не должны нарушать прочность и устойчивость аппарата.

Таблица 8.1. Степень огнестойкости зданий химической промышленности

|

· При высоте одно- и двухэтажных зданий не более 18 м

Т аблица 8.2. Связь пролетов зданий и кранов

|

| * Наиболее употребительные пролеты зданий. |

Для внутризаводского транспорта материал

МЕХАНИЗАЦИЯ ТРУДОЕМКИХ РАБОТ

В химических производствах приходится перемещать различные твердые материалы, сортировать их, а также загружать и выгружать их из аппаратов или машин, укладывать футеровку, катализатор, производить ремонтные работы. Для выполнения работ по монтажу, демонтажу, чистке и замене трубных пучков подогревателей, холодильников, конденсаторов, змеевиков, коммуникаций необходмо предусматривать соответствующие средства механизации; максимально механизировать загрузку и выгрузку ядовитых и взрывоопасных веществ, подачу веществ в опасные зоны (валь-' цы, каландры, прессы). В современном многотоннажном производстве следует исключить ручные операции при транспортировке и погру зочно-р азгрузочных р а бота х.

В последнее время заводами химического машиностроения созданы механизированные лищш, в которых полностью отсутствует ручной труд, например линия ЛГ-200/160-400 гранулирования винилита [1], состоящая из машин, механизмов и емкостей. Транспортирование готовой продукции, как и все операции технологического процесса, выполняется без применения ручного труда.

Химическая промышленность характеризуется высокой степенью автоматизации и механизации производств, построенных в основном по непрерывному циклу. Однако в ряде случаев в непрерывный цикл включены периодические вспомогательные процессы с использованием ручного труда.

Одним из самых современных и перспективных направлений в ускорении технического прогресса является роботизация производственных процессов, обеспечивающая последовательное сокращение тяжелого и неквалифицированного ручного труда. Применение специальных видов промышленных роботов позволяет устранить несоответствие между полной автоматизацией основного технологического процесса и ручньШ трудом на вспомогательных операциях, значительно повысить производительность труда и ритмичность производства, модернизировать оборудование.

Выбор средств механизации. Для равномерной подачи сыпучих, кусковых, зернистых, пылевидных и других материалов из бунке ров, загрузочных воронок, различных разгрузочных устройств непосредственно в аппараты, дробилки, сушилки, печи, реакторы и на транспортирующие машины, а также для дозирования технологического сырья применяют питатели. Типы, параметры и основные размеры объемных питателей установлены ОСТ 26.01-132—81.

Для того чтобы исключить ручные работы по перемещению материалов, их загрузке и выгрузке, можно применять периодическую транспортировку (напольную безрельсовую и рельсовую, подъемники, краны и т. п.), непрерывный транспорт (конвейеры всех видов), пневматический и гидравлический транспорт.

К безрельсовому транспорту относятся автопогрузчики, тележки, платформы (ручные и моторизованные), к рельсовому — «козловые (портальные) краны, вагонетки, платформы (ручные и моторизованные). Напольный транспорт — наиболее гибкий вид транспорта, так как дает возможность доставлять грузы в любую точку здания, но он ведет к потере производственной площади здания.

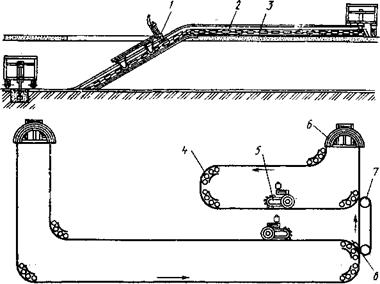

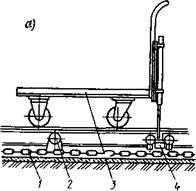

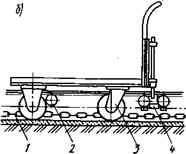

Напольный тележечный конвейер. Типы, основные параметры и размеры цепных напольных тележечных конвейеров установлены ГОСТ 15517—77 (рис. 8.9). Такие конвейеры предназначены для перемещения тарных и штучных грузов по замкнутым трассам с грузоподъемностью тележек 50—3200 кг.

Рис. 8.9. Напольный тележечный конвейер:

/ — грузовая тележка; 2 — ходовой путь; 3 — тяговая цепь; 4 — поворотное устройство; 5 — привод; 6 — натяжное устройство; 7 ■*— передающее устройство; 8 — стрелочный перевод

Рис. 8.9. Напольный тележечный конвейер:

/ — грузовая тележка; 2 — ходовой путь; 3 — тяговая цепь; 4 — поворотное устройство; 5 — привод; 6 — натяжное устройство; 7 ■*— передающее устройство; 8 — стрелочный перевод

|

|

|

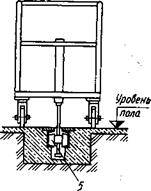

а — с расположением тяговой цепи ниже уровня пола;

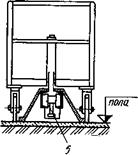

Рис. 8.10. Грузовые тележки цепного конвейера

— с расположением тяговой цепи на уровне пола под тележкой; / — тяговая цепь; 2, 4 — холостая и рабочая каретки; 3 — грузовая тележка; 5 — ходовой путь

Конвейеры изготовляют четырех типов: с расположением тяговой цепи ниже уровня тола, на уровне пола под тележкой, на уровне пола сбоку тележки, выше уровня пола (рис. 8.10). Основ» ные параметры конвейеров приведены в табл. 8.3.

При непрерывной транспортировке для горизонтального перемещения применяют ленточные, пластинчатые, скребковые, вибрационные, винтовые транспортеры (шнеки) и пневматические транспортные желоба. Для вертикального перемещения служат элеваторы, для щризонтального — пневматический и гидравлический транспорт, а также транопертеры с погружными скребками. При выборе необходимого транспортного устройства следует учитывать аид материала (сыпучий, кусковой и др.) и его основные свойства, размер кусков и расстояния транспортировки. Для вертикального подъема на высоту 40 м порошкообразного и кускового материалов применяют элеваторы; для транспортировки материала в кусках размером свыше 150—175 мм — наклонные транспортеры илискиповые подъемники; для перемещения абразивных материалов— тихоходные чешуйчатые элеваторы; для горизонтального и наклонного (под углом до 22° к горизонту) перемещений сыпучих и штучных грузов (изделия, имеющие определенную форму) три длине транспортирования до 200 м — ленточные транспортеры,

При (перемещении крупнокусковых материалов или материалов, имеющих высокую температуру, а также при перемещении под большим углом применяют транспортеры пластинчатые; при перемещении мелкокусковых и порошкообразных материалов на расстояние до 60 м — скребковые транспортеры; при горизонтальном или слабонаклонном перемещении тех же материалов на расстояние до 40 м — (винтовые транспортеры (шнеки). При перемещении горячих и ядовитых (токсичных) материалов целесообразно применять вибрационные транспортеры. Основные параметры вибрационных горизонтальных конвейеров стандартизованы (ГОСТ 26264—84).

Последние неприменимы для липких и очень.влажных материалов. При транспортировке порошкообразных и мелкозернистых материалов на расстояние до 100 м предпочтительно применение пневматических транспортных желобов. При транспортировке сухих и мелкозернистых материалов можно успешно применять пневматический транспорт, преимущества которого заключаются в простоте, полной герметичности, компактности и надежности установки. Для перемещения влажных, липких и крупнокусковых материалов пневматический транспорт непригоден.

Для перемещения материалов на высоту до 25 м (одновременно возможно перемещение материалов и в горизонтальном направлении) можно применять пневматические подъемники, которые целесообразнее элеваторов. Для перемещения материалов, не подвергающихся изменениям под действием воды, — гидравлический транспорт.

Таблица 8.3. Основные параметры напольных тележечных конвейеров

Примечания; 1. Удельная масса — отношение массы конвейера к произведению тягового усилия на срок службы. 2. За удельный расход принимают количество энергии, расходуемой на перемещение 1 т груза на 1 м длины транспортирования. |

Контейнерные /перевозки целесообразно применять при малотоннажных производствах. Особое внимание надо уделять комплексному решению транспортных работ.

Промышленные роботы (ПР). Промышленные роботы находят все более широкое применение, заменяя человека или помогая емуна участках с опасными, вредными для здоровья, тяжелыми условиями труда. Они создают предпосылки для перехода к качественно новому уровню автоматизации — созданию гибких производственных систем. Промышленные роботы дают возможность автоматизировать не только основные, но и вспомогательные операции.

В 1981 г. была разработана программа «Робот—химмаш», определяющая направления развития робототехники в химическом и нефтяном машиностроении. Эта программа предусматривала внедрение промышленных роботов в механообрабатывающем, штамповочном, литейном и других производствах. Их успешно используют для обработки различных деталей химического оборудования— валов, втулок, фланцев, шпилек и др., на некоторых сборочных операциях, операциях сварки, нанесения покрытий, окраски.

Так, для окраски условно плоских поверхностей изделий методом распыления разработано и освоено серийное производство специализированных роботов РП-1600. Для автоматизации окраски изделий сложной пространственной конфигурации разработаны универсальные окрасочные роботы «Колер» и «Контур-002», на базе роботов «Колер» и «Контур-002» — окрасочные ГП-модули, обеспечивающие автоматизированную окраску изделий сложной конфигурации по заданной программе [26].

*

Для обслуживания фильтров периодического действия в настоящее время разработаны роботизированные комплексы.

Как известно, для разделения тонкодисперсных суспензий, интенсивно забивающих фильтрующую перегородку, которая впоследствии не поддается регенерации (например, в автоматизированных фильтр-прессах ФПАКМ), используют неавтоматизированные фильтр-прессы, в которых на всех стадиях, кроме фильтрования, применяется тяжелый ручной труд. При этом обслуживание фильтр-прессов часто связано с вредными условиями труда, что требует для обеспечения нормальной работы обслуживающему персоналу больших затрат на осуществление мероприятий по охране труда и технике безопасности.

Применение роботизированных комплексов при обслуживании таких фильтров позволяет полностью автоматизировать процесс фильтрования, использовать гибкую автоматическую систему управления технологическим процессом, сократить число единиц фильтровального оборудования за счет повышения производительности процесса, повысить качественные показатели процесса фильтрования и универсальность фильтровального оборудования, а также механизировать ручной труд при обслуживании, вывести человека из зоны с вредными условиями труда, сократить численность обслуживающего персонала. При применении роботизированных комплексных систем совмещаются технологические и вспомогательные операции — разборка, чистка, смена фильтрующей перегородки, сборка — и создается возможность модернизации оборудования.

Промышленные роботы для обслуживания фильтр-прессов по сложно- ти конструкции и функциональному назначению условно делят на следу- jn ющие группы.

Промышленные роботы для обслуживания фильтр-прессов по сложно- ти конструкции и функциональному назначению условно делят на следу- jn ющие группы.

ПР для обслуживания фильтр- прессов с многократным использованием фильтровального полотна или салфеток, основными функциями которых являются контроль степени загрязненности фильтрующей ткани и обеспечение ее равномерной регенерации в пределах как одной фильтрующей ячейки, так и всего фильтра;

ПР для обслуживания фильтр- прессов с однократным использованием фильтрующей перегородки, в задачу которых входит чистка рам в случае возможного налипания осадка, выгрузка осадка и смена фильтрующих перегородок, а при работе с малогабаритными фильтрами — перемещение плит и рам или извлечение фйльрующих рам;

ПР для обслуживания фильтр- прессов с однократным использованием фильтрующей перегородки, в задачу которых входит чистка рам в случае возможного налипания осадка, выгрузка осадка и смена фильтрующих перегородок, а при работе с малогабаритными фильтрами — перемещение плит и рам или извлечение фйльрующих рам;

ПР для обслуживания друк- и нутч-фильтров, выгрузка осадка из которых связана с определенными трудностями, обусловленными необходимостью применения специальных ножей или скребков, требующих использвания ручного труда или присутствия оператора в зоне работы фильтра.

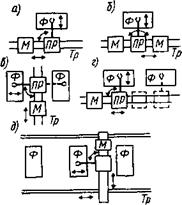

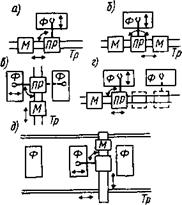

Различные варианты компоновки ПР и фильтров приведены на рис. 8.11 [35]. Магазин-накопитель предназначен для подачи фильтрующих элементов в виде кассет или накопления отработанных и связан с ПР кинематически, причем магазин-накопитель может двигаться синхронно с фильтром, а при необходимости выводиться из рабочей зоны ПР и заменяться новым. Магазин-нако- питель и ПР -могут двигаться и по параллельным трассам. Схема, представленная на рис. 8.11, я, при неподвижной установке ПР пригодна для обслуживания друк- или нутч-фильтро'в.

Эффективность ПР значительно увеличивается при оснащении его двумя манипуляторами и применении для обслуживания нескольких фильтров [34].

Производительность роботизированного ПР» рассчитывают по формуле

Q=l/(t0+tB+tn)

Q=l/(t0+tB+tn)

где Q — число рам или плит, обрабатываемых за 1 мин; t0 — время выполнения основных движений, связанных с осуществлением технологического процесса, мин; *в — время выполнения вспомогательных операций, не связанных с основным технологическим процессом (цикловые потери), мин; tn— затраты времени на смену и наладку рабочих органов манипуляторов, регулирование, ремонт и обслуживание (внецикловые потери), мин.

Время обслуживания фильтров t р —1%! Q,

Время обслуживания фильтров t р —1%! Q,

где п — количество рам (плит) или комплекта «рама — плита» в фильтре.

Поскольку при обеспечении оптимальной производительности за цикл время основных операций ^ф, как правило, больше времени /р, при определенных соотношениях между и tp и соответствующей последовательности обработки фильтров можно обеспечить обслуживание одним ПР нескольких фильтров.

Поскольку при обеспечении оптимальной производительности за цикл время основных операций ^ф, как правило, больше времени /р, при определенных соотношениях между и tp и соответствующей последовательности обработки фильтров можно обеспечить обслуживание одним ПР нескольких фильтров.

Механизация погрузочно-разгрузочных работ. В настоящее время в ведущих отраслях химической {промышленности основные производственные процессы осуществляются без применения ручного физического труда. Однако значительная часть вспомогательных работ все еще выполняется вручную и требует большого количества рабочих. В первую очередь это относится к погрузочно- разгрузочным работам на складах и транспорте. Особенно важное значение механизация тяжелых трудоемких работ приобретает в связи со все возрастающей мощностью современных химических производств, а отсюда — с огромным ростом масштаба отгрузки готовой продукции. Наряду с количественным ростом объема перевозок расширяется и номенклатура продукции.

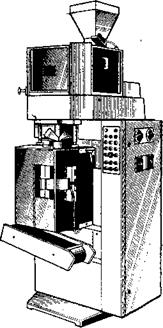

Рис. 812. Упаковочный автомат типа А5-АР5Б

Так, если ранее в азотной промышленности единственным многотоннажным видом удобрений являлась аммиачная селитра, то в настоящее время к многотоннажным удобрениям относятся мочевины, нитрофоска, сульфат аммония.

Продукция химических производств подлежит отправке потребителям в таре, контейнерах и насыпью.

Тарой могут служить бумажные мешки, открытые под зашивку или клапанные, заполняемые в специальных укупорочных или зашивочных машинах, пакеты, ящики, бутылки, барабаны и др.

На рис. 8.12 показан упаковочный автомат А5-АР5Б, предназначенный для

|

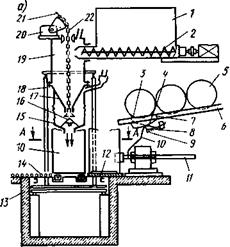

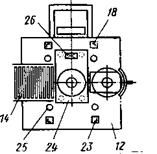

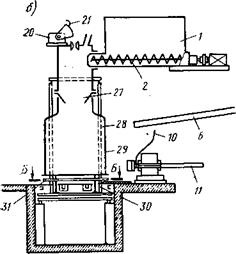

Рис. 8.13. Автоматизированное устройство для загрузки сыпучих продуктов в тару

/ — бункер; 2 — шнек; 3 •— передний упор; 4 — трехплечий рычаг; 5— разгрузочное отверстие барабана; 6 — наклонный лоток; 7 — задний упор; 8 — пружина; 9 — нижний упор; 10 — упор; 11 винтовой толкатель; 12 — настил; 13 — передний упор; 14 — рольганг; 15, 17, 27 — воронки; 16 — конусный клапан; 18 — стойка; 19 — весовая емкость; 20 — исполнительный механизм; 21 — крюк; 22 — цепочка; 23, 25 — отверстия в настиле; 24 — виброплощадка; 26 — вибратор; 28 — контейнер; 29 — поддон; 30 — ножки площадки; 31 — площадка

упаковки минеральных удобрений в полиэтиленовые пакеты, которые изготовляют непосредственно на автомате. Лента полиэтилена с рулона протягивается транспортерами. После остановки траспортеров продольная и поперечная губки производят одновременно сварку продольного пакета, верха нижнего и дна верхнего пакета. Одновременно нижний пакет отрезается от верхнего. По окончании сварки губки разводятся. Удобрения отмеряются стаканчиковым дозатором и высыпаются в сваренный пакет, который протягивается вниз транспортерами до нужного размера.

Производительность автомата 40 пакетов в минуту; габаритные размеры 2300x1025x2995 мм; масса 1400 кг.

На рис. 8.13 показано автоматизированное устройство для загрузки сыпучих продуктов в стандартные стальные барабаны и резинокордные контейнеры емкостью 1,5 м3. На переналадку устройства при замене одного вида тары другим затрачивается около 1 ч.

Загрузку в барабаны (рис. 8.13, а) осуществляют следующим образом. Из расходного бункера / материал подается шнеком 2 в весовую емкость 6У опирающуюся на платформу 12 циферблатных часов через стойки 7. При достижении заданного веса от стрелки весов идут команды на остановку шнека, опускание конусного клапана 8 вместе с воронкой 9 к загрузочному отверстию 10. Через определенный промежуток времени включается ’вибратор 26, уплотняющий материал в барабан через (виброплощадку 24. Колебания от виброплощадки на весы не передаются благодаря тому, что она установлена на жестком настиле 13 выше платформы весов. В отверстиях 23 настила с необходимыми зазорами проходят стойки 7, а клапан 8 свободно подвешен на цепочке 3. Подъем и опускание клапана осуществляется исполнительным механизмом 5.

После опорожнения весовой емкости стрелка весов (на рис. 8.13, а не показана) возвращается в нулевое положение и от нее поступают команды на включение вибратору, подъем клапана, включение шнека и подачу винтовым толкателем 22 пустого барабана.

Для загрузки материала в резинокордные контейнеры (рис. 8.13,6) установку (рис. 8.13, а) частично переделывают: с крюка 4 на исполнительном механизме 5 снимают цепочку 3 вместе с клапаном 8, воронку 15 заменяют воронкой 27 (рис. 8.13,6); затем убирают виброплощадку 24 и рольганг 11. На их место устанавливают площадку 30, которая ножками 37, свободно проходящими через отверстия 25 в настиле 13, опирается на платформу весов. Контейнер 28 ставят на площадку 30 вместе с июддоном 29 вилами электропогрузчика (на рисунке не показаны). После заполнения контейнера автоматическая схема отключается. Вес контролируют визуально по стрелке весов.

Проекты современных цехов аммиачной селитры предусматривают хранение насыпью, отгрузку в мешках и насыпью, иногда в контейнерах. Хранение и транспортирование селитры насыпью обеспечивает экономию тары, полную механизацию погрузочно-разгрузочных работ, снижение простоев вагонов под погрузкой и выгрузкой, снижение пожароопасности из-за горючей тары. Таким образом, бестарный способ хранения и транспортирования селитры является перспективным. Оборудование для упаковки, пакетирования и отгрузки аммиачной селитры см. т [43].

Емкости складов в последнее время в связи с большими {производственными мощностями химических цехов резко увеличились: каждый час со складов должно транспортироваться большое количество продукцию. Естественно, что полагаться при этом на ручной труд не приходится.

Механизация операции транспортировки может быть решена следующими способами: 1) применением специальных машин (тина транспортеров) для загрузки и выгрузки мешков; 2) [Применением электропогрузчиков в сочетании с пакетоформирующими машинами, укладывающими заполненные мешки на ‘поддоны;

4) применением погрузчиков с грузозахватными приспособлениями. Третий способ более прогрессивный, так как обеспечивает комплектно-механизированную перевозку грузов и позволяет повысить уровень механизации и производительность труда, отказаться от поддонов и специальной тары, сократить численность рабочих, занятых на грузовых операциях.

На рис. 8.14 изображен макет типового проекта прирельсового склада минеральных удобрений емкостью 5000 т с мостовым грейферным краном. Склад предназначен для приема из железнодорожного транспорта, посортного хранения и отпуска потребителям незатаренных минеральных удобрений на автомобильный транспорт. Все операции по перегрузке удобрений от железнодорожной эстакады в отсеки склада, а также выдача удобрений осуществляются одним мостовым гоейферным краном в химически стойком исполнении.

Рис. 8.14. Макет прирельсового склада минеральных удобрений емкостью 5 тыс. т с мостовым грейферным краном

Рис. 8.14. Макет прирельсового склада минеральных удобрений емкостью 5 тыс. т с мостовым грейферным краном

|

Удобрения поступают на склад в минераловозах, хопперах и крытых вагонах общего назначения. Хопперы и минераловозы разгружаются на железнодорожной эстакаде высотой 1,8 м, крытые вагоны разгружаются машиной МВС-4 на специальной площадке, примыкающей к одной из продольных стен склада в зоне разгрузочной эстакады. Машина подает удобрения в загрузочную воронку, установленную под площадкой, а затем на передвижной ленточный конвейер ПКС-80, формирующий промежуточный борт

удобрений.

В складе имеется по два отсека с каждой стороны разгрузочной эстакады (всего четыре отсека). Они разделены подпорными стенками высотой 3 м по периметру склада и 3,6 м со стороны разгрузочной эстакады.

Удобрения распределяются по отсекам склада мостовым грейферным кра- ном грузоподъемностью 3,2 т. Максимальная высота отсыпки удобрений в отсеках составляет 6,7 м.

Минераловоз модели 11-740 снабжен двумя парами разгрузочных люков, которые приводятся в действие пневмоцилиндрами, питающимися сжатым воздухом от магистрали локомотива или от стационарного источника. Закрывание люков выполняется только от источника сжатого воздуха. Допускается аварийное ручное открытие разгрузочных люков вагона.

Разгрузка крытых вагонов общего назначения осуществляется на специальной площадке на отметке 3 м. Въезд машины МВС-4 на площадку производится по пандусу, примыкающему к продольной стене склада с наружной его стороны. Выгрузка удобрений из склада осуществляется грейферным краном через бункера с гравитационной разгрузкой.

§ 8.4. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

ХИМИЧЕСКИХ УСТАНОВОК

При проведении технического обслуживания и ремонтов следует руководствоваться «Системой технического обслуживания и ремонта оборудования предприятий химической промышленности (ТО и Р)» (см. [12]). Эта система представляет собой комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому обслуживанию и ремонту оборудования для заданных условий эксплуатации.

Система технического обслуживания и ремонта должна обеспечить:

1) содержание оборудования в работоспособном состоянии и предотвращение неожиданного выхода из строя;

2) возможность выполнения ремонтных работ по.плану, согласованному с планом производства;

3) своевременную подготовку необходимых для ремонта запасных частей и материалов;

4) травильную организацию технического обслуживания и ремонта оборудования;

5) увеличение коэффициента технического.использования оборудования за счет повышения качества ремонта и уменьшения простоя \в ремонте.

В основу Системы положено сочетание технического обслуживания и планово-иредупредительных ремонтов. Она отражает мероприятия, натравленные на поддержание технологического хими

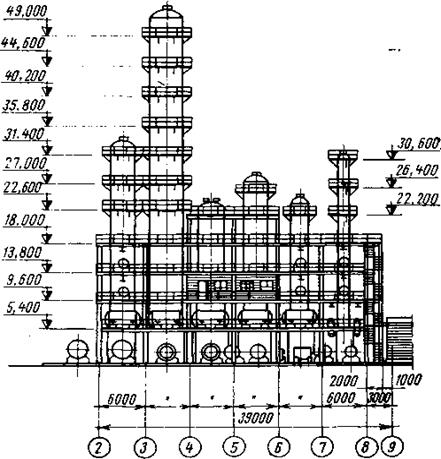

КОМПОНОВКА ОБОРУДВАНИЯ

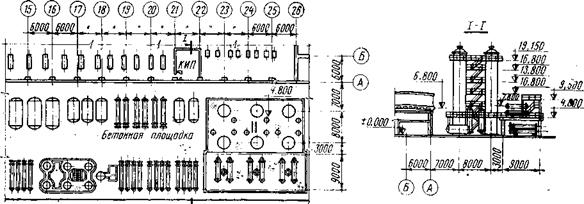

Рис. 8.2. Монтажный чертёж комплексов (план и разрез 1 – 1)

|

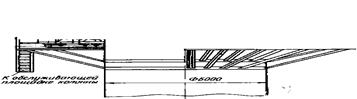

| Рис. 8.1. Установка аппарата воздушного охлаж-. дения на ректификационной колонне |

| План на отметке +9,6м |

|

| 1-1 |

|

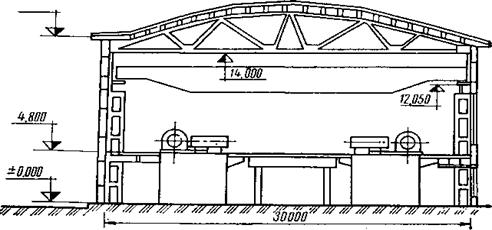

| Рис. 8.4. Расположение машинного оборудования в одноэтажном здании (поперечный разрез) |

| 15.700 |

|

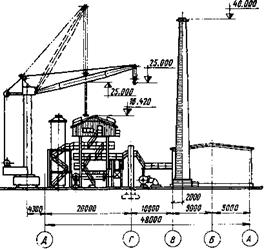

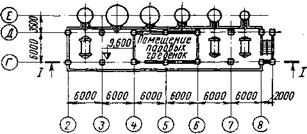

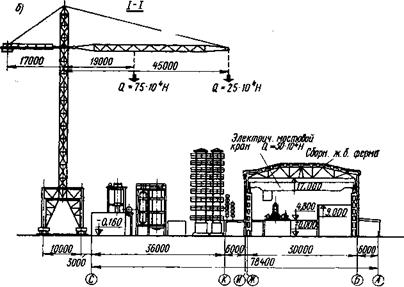

Рис. 8.5. Передвижной башенный кран для монтажа, ремонта и технологического обслуживания оборудования

Рис. 8.5. Передвижной башенный кран для монтажа, ремонта и технологического обслуживания оборудования

|

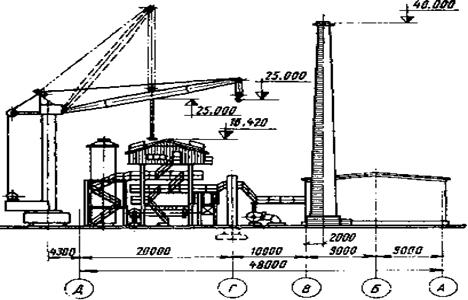

Рис. 8.6. Передвижной башенный кран для технологического обслуживания оборудования, монтажа и демонтажа лёгкого оборудования

[1] Изготовлена Киевским заводом «Большевик».