1.1 Техническое задание на проектирование резца

| Раздел | Содержание раздела |

| Наименование и область применения | Фасонный резец предназначен для получения сложной фасонной формы обтачиваемой детали |

| Основание для разработки | Задание на курсовой проект по режущему инструменту. |

| Цель и назначение разработки | Спроектировать круглый фасонный резец для обработки детали со следующими параметрами: материал заготовки – Сталь 45, положение передней плоскости резца λ≠0, предельное отклонение осевых размеров детали ±IT12/2 |

| Технические (тактико-технические) требования | Обеспечить идентичность формы, точность размеров обтачиваемой детали |

| Документация, используемая при разработке | Расчёт круглых фасонных резцов на ЭВМ: Методические указания для студентов специальности 1201 / Сост. В.В. Демидов - Ульяновск: УлГТУ, 1992. - 22 с. |

| Документация, подлежащая разработке | Раздел пояснительной записки, посвященный расчету и конструированию круглого фасонного резца, рабочий чертеж резца |

Необходимые расчеты ведутся в соответствии с методикой, указанной в методическом указании [1].

1.2 Графическое профилирование КФР.

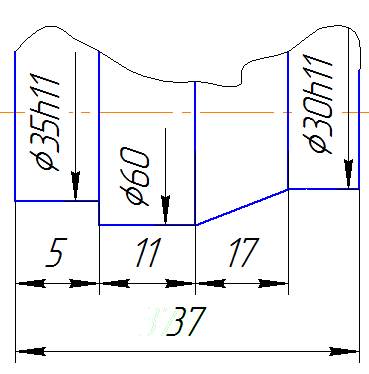

Исходные данные приведены на рис. 1.1 и в табл. 1.1:

Таблица 1.1

| Материал заготовки | Предел. отклонения осевых размеров детали | Положение передней плоскости резца (угол лямбда равен или не равен нулю) |

| Сталь 45 | ± IT12/2 | λ ≠ 0 |

Рис. 1.1 Эскиз детали

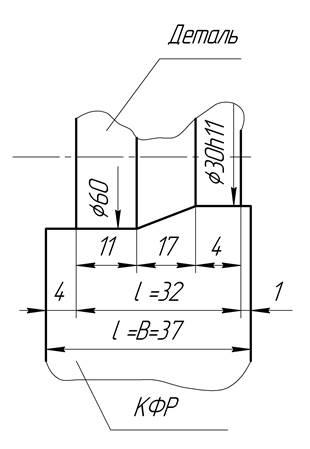

Со стороны открытого торца резец по профилю должен перекрывать деталь, поэтому делаем напуск 1 мм. Со стороны торца, которым резец должен располагаться к патрону станка, делаем дополнительную кромку длиной 4 мм под последующую отрезку готовой детали. Таким образом, длина режущей кромки резца Lфр складывается из длины обрабатываемой детали, напуска и длины профиля под отрезку (рис.1.2).

Рис. 1.2. Схема обработки детали фасонным резцом

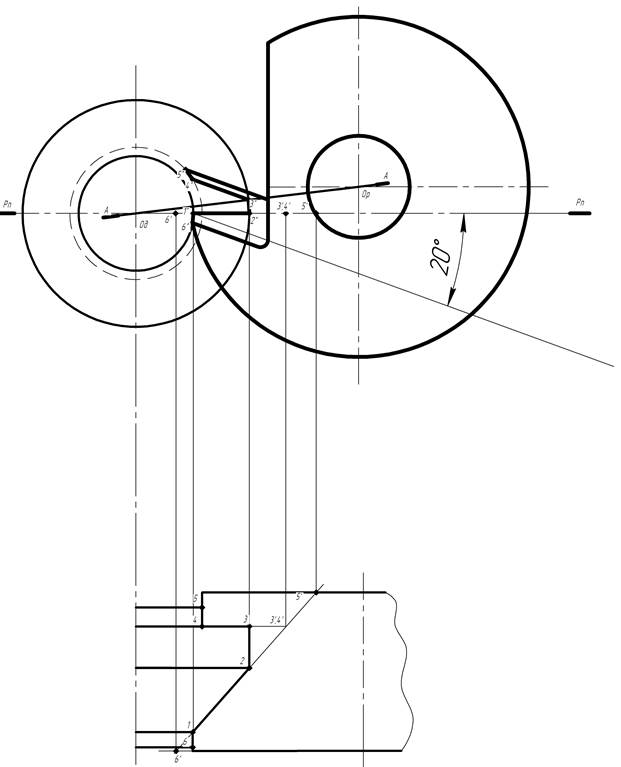

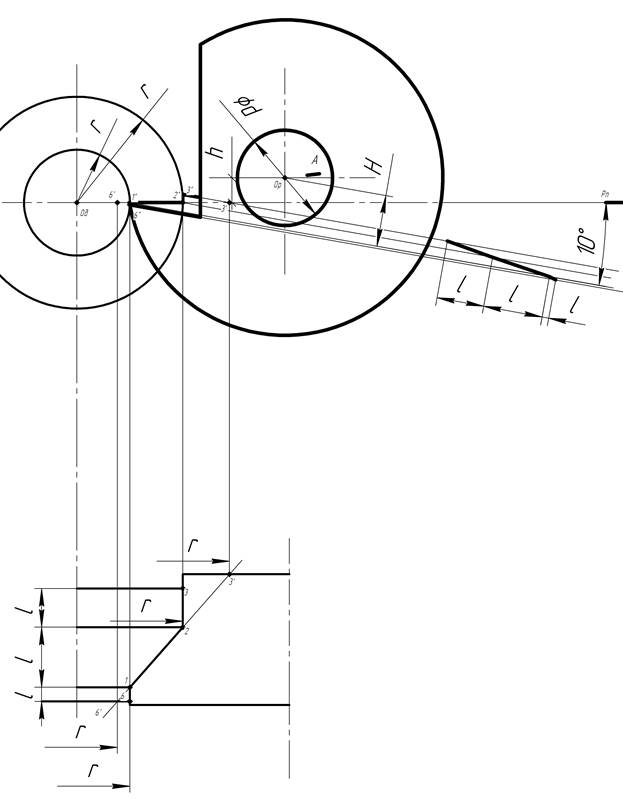

Рис. 1.3 Графическое профилирование КФР (γ = 20°)

Точки 3'',4'',5'' поверхности детали лежат выше контрольной линии ОдОр . Это говорит о том, что задние углы в этих точках будут

отрицательными, что не допустимо. Определим положение этих точек при минимальном значении угла, γ = 10°.

Рис. 1.4. Графическое профилирование КФР (γ = 10°)

Рис. 1.4. Графическое профилирование КФР (γ = 10°)

При повторном профилировании при γ = 10° точка 3'' опустилась ниже контрольной линии, а точки 4'' и 5'' остались выше, следовательно участок

4''- 5'' будет обрабатываться другим резцом и в дальнейших расчетах не будет учитываться.

Рис. 1.5 Профилирование КФР при γ = 10° (окончательное)

1.3 Определение конструктивно-геометрических параметров

круглого фасонного резца

1.3.1 Определение наружного диаметра резца диаметра

отверстия под оправку

Минимально допустимый наружный радиус ra круглого фасонного резца рассчитывается, исходя из схемы рис. 1.6

Рис. 1.6 Схема к расчету наружного диаметра круглого

фасонного резца

где t= rmax- rmin - глубина профиля детали;

где t= rmax- rmin - глубина профиля детали;

e – расстояние по передней поверхности, необходимое для образования и завивания стружки: e = 3 + 10 мм;

f – толщина стенки: f = 0,2ra;

d0 – диаметр посадочного отверстия: d0 = 0,3da = 0,6ra.

После подстановки f и d0 в формулу (1) получим:

ra = 2(t+e) или da предв = 4(t+e)

Стандартные значения da и do можно выбрать по табл. 3 или по глубине профиля t, или по расчетному значению d0.

Таблица 1.2

Определение наружного диаметра и диаметра посадочного отверстия

круглого фасонного резца

| Глубина профиля, t, мм | da, мм | d0, мм | (t + e), мм | e, мм | R, мм |

По выбранному диаметру посадочного отверстия проверяется прочность оправки. При ширине резца больше 30мм применяют двухстороннее креплении, при котором оправка для установки резца имеет две опоры

Для проверки прочности оправки необходимо рассчитать силу резания по формуле:

где Руд – сила резания, приходящаяся на единицу длины режущей кромки резца, Н/мм;

В – проекция длины режущей кромки на ось резца, мм.

Выбираем подачу S = 0,06 мм/об, соответствующая ей удельная сила при обработке стали 45 (рекомендуемая при расчете) будет равна 260 Н/мм.

l'и = Lфр = 37 мм.

Pz = 260 · 37 = 9620 Н.

Диаметр посадочного отверстия для двухстороннего закрепления резца:

В соответствие с табл. 1.2 принимаем d0 = 27 мм, dа = 90 мм.

Проверяем оправку КФР на прочность. Для этого определяем напряжение  , возникающее в оправке, и сравниваем его с допускаемыми напряжениями

, возникающее в оправке, и сравниваем его с допускаемыми напряжениями  ,

,

Для двустороннего крепления КФР:

где ℓ -- длина оправки КФР между местами ее закрепления в державке КФР (для двустороннего крепления КФР):  мм, где (5…10) мм – это зазор между торцем (торцами) КФР и местом (местами) закрепления его оправки в державке КФР, принимаем его равным 10 мм), т.е.

мм, где (5…10) мм – это зазор между торцем (торцами) КФР и местом (местами) закрепления его оправки в державке КФР, принимаем его равным 10 мм), т.е.  мм.

мм.

Осевой момент сопротивления сечения оправки КФР

мм3

мм3

Для конструкционных сталей 40, 40Х, 45, из которых рекомендуется изготавливать оправку допускаемые напряжения

. Так как

. Так как  , то прочность оправки обеспечена.

, то прочность оправки обеспечена.

1.3.2 Назначение переднего и заднего углов

Значения углов a ст и g ст у фасонных резцов изготовленных из быстрорежущей стали Р6М5 по ГОСТ 19265-73: a ст = 10°, g ст = 10°.

1.4Аналитическое профилирование КФР

Вводим систему координат YOIX c центром на оси детали.

Координаты центра КФР т.Ои

Координаты точек 1'',2'',3'' и 6''.

Для точки 1''

Для точки 2''

Для точки 3''

Для точки 6''

Радиусы КФР

Радиус КФР до т. 1''

Радиус КФР до т. 2''

Радиус КФР до т. 3''

Радиус КФР до т. 6''

Перепады профиля резца

Перепады в виде углового размера

Задние предельные углы в плоскости вращения детали

Для точки 1''

Для точки 2''

Для точки 3''

Для точки 6''

Задние и передние углы в нормальном сечении (перпендикулярном проекции режущей кромки на основную плоскость):

где αi'' и γi'' - соответствующие передний и задний углы в i - й точке профиля КФР в плоскости вращения детали;

αni'' и γni'' - соответственно передний и задний углы в i - й точке профиля КФР в нормальном сечении;

φi'' - угол в плане (угол между касательной к профилю резца и направлением подачи) в i - й точке профиля КФР.

Значение φi'' можно определить по формуле:

где li'' - проекция расстояния между двумя соседними точками профиля КФР, одна из которых i – ая, на ось КФР;

Ri'' - радиус КФР до точки i'';

R – радиус КФР до соседней к i'' – ой точке.

Для обеспечения резания необходимо, чтобы

αni'' > 3°, γni'' > 0°

Для т. 6'':

Для т. 1'':

Для т. 2'':

Оба требуемых условия выполняются для всех точек профиля.

Угол боковго наклона передней поверхности

Передний угол в поперечной плоскости

Расстояние от плоскости до оси резца

Допуски на перепады, осевые размеры профиля КФР, шаблона и контршаблона:

Допуски на перепады профиля КФР показаны в таблице 1.3

Таблица. 1.3

| Перепады (номинал), мм | Допуски на детали | Допуски на КФР |

| Δ12 = –14,762 | δДΔ12 = δr1 + δ r2 = = – 0,110 – 0,130 = – 0,240 | ΔКФРΔ12 ≈ ½ δДΔ12 ≈ ≈ ½ (– 0,240) = – 0,120 |

| Δ13 = –15,183 | δДΔ13 = – 0,110 – 0,110 = = – 0,220 | ΔКФРΔ13 ≈ ½ (– 0,220) = = – 0,110 |

| Δ16 = 1,070 | δДΔ16 = – 0,110 – 0,090 = = – 0,200 | ΔКФРΔ110 ≈ ½ (– 0,200) = = – 0,100 |

| Допуски на шаблоне и контршаблоне: |

δШКΔ12 ≈ ½ δКФРΔ12 ≈ ½ · (– 0,120) = – 0,060

δШКΔ13 ≈ ½ δКФРΔ13 ≈ ½ · (– 0,110) = – 0,055

δШКΔ16 ≈ ½ δКФРΔ16 ≈ ½ · (– 0,100) = –0,050

Допуски на осевые размеры:

для инструмента

для инструмента

для инструмента

для инструмента

для инструмента

для инструмента