Основные дефектыраспределительного вала

Цель работы - научиться самостоятельно проводить дефектацию распределительного вала, закрепление и развитие знания, способов, средств и техники дефектации деталей, приобретение практических навыков определения дефектов и их сочетаний, использования средств контроля и руководства по капитальному ремонту автомобилей, уяснение характера работ, выполняемых дефектовщиком.

Распределительные валы изготавливают из углеродистых и легированных сталей марок:

- 45, - 45Г2, - 40Г, - 40Х, 40ХН. Твёрдость материала валов 228.268 НВ, 45 HRC.

Основные дефекты распределительных валов:

изгиб вала; - скручивание вала; - износ поверхностей кулачков,;

износ опорных поверхностей под подшипники, 2; - износ резьбы, 3.

износ поверхностей вала от усталостных напряжений,

износ от окисления поверхностей, - абразивный износ поверхностей,

износ шпоночных пазов в виде смятия граней, износ боковых поверхностей паза, паз становится шире, 1.

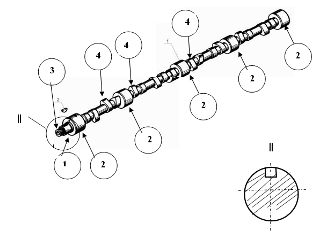

Эскиз распределительного вала.

Рисунок 2. Места износа.

Способы устранения

Дефекты устраняются:

пластической деформацией, правкой, рихтовкой, гибкой,

обработкой под ремонтный размер,

установкой дополнительной ремонтной детали,

накаткой, - наплавкой, - напылением металлов,

применением полимерных материалов.

Выбор способа восстановления валов зависит от значения износа и возможностей ремонтной базы. Способ выбирают после соответствующей проверки и установления характера и степени износа поверхностей вала.

Распределительные валы можно править рихтовкой или чеканкой. Такой вал кладётся выгнутой частью вниз на плиту и молотком наносят частые удары, пока он не выпрямится. Удары наносят также с обеих сторон выгнутой части, ограниченной углом 120О.

Холодную правку валов проводят вручную посредством винтовых скоб, рычагов, приспособлений под прессом. Валы и оси диаметром более 50 мм правятся с местным нагревом.

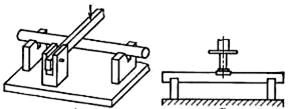

Схемы правки распредвалов.

Рисунок 3.

После предварительной правки у ремонтируемых валов восстанавливают центровые отверстия на торцах, в которых вал устанавливался при изготовлении на производстве, это основные технологические базы. После восстановления обоих центровых отверстий ремонтируемый вал устанавливается в центры и посредством индикатора определяются биения шеек, а затем окончательно вал или ось правится.

Сначала проверяется правильность установки вала, то есть биение рабочих или вспомогательных поверхностей рядом с центрами. Для этого на стол станка устанавливают магнитную стойку с индикатором, ножка которого упирается в проверяемую поверхность.

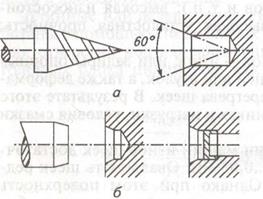

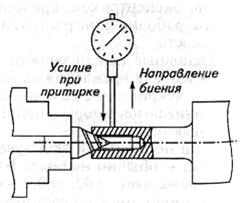

Рисунок 4. Рисунок 5.

а; б центровые отверстия и фаски распределительного вала.5. Схема нагружения вала при исправлении биения центровой фаски притиркой

Далее, вращая вал рукой, определяется биение. Оно не должно превышать 0,02.0,03 мм. Если биение больше, то центровые фаски на валу необходимо поправить, иначе деформация вала будет определена с ошибкой.

Шейки валов, имеющих значительный износ, обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметрального размера шеек на 5%.10% в зависимости от характера воспринимаемых валом нагрузок.

Если нужно восстановить первоначально заданные диаметральные размеры шеек, то на них после обтачивания напрессовывают или устанавливают на эпоксидном клее ремонтные втулки или компенсационные кольца, которые обтачивают или шлифуют.

Изношенные поверхности валов шеек, кулачков, ремонтируются также наплавкой, металлизацией, хромированием, газотермическим нанесением порошковых материалов повышенной износостойкости.

При износе до 0,15 мм, на диаметр, исходный размер шейки восстанавливается хромированием, предварительно для устранения рисок выполняют шлифование.

Шпоночные пазы ремонтируются постановкой дополнительной ремонтной детали, изготовлением нового паза на этом же валу.

При изгибе прогиб не допускается более 0,1 мм, при скручивании, угол между осями верхнего и нижнего отверстий не более 1,0О … 1,5О. Отверстия, если проверяются калибром, выбраковывается если непроходной проходит. Выбоины, риски, видимые глазом, не допускаются, деталь подлежит восстановлению.

В последнее время применяется метод восстановление профиля кулачков электроконтактной пайкой пастообразным припоем.

Способ заключается в нанесение припоя на изношенную поверхность кулачка. Используются припои марок ПГ-СР, ПГ-СР2, ПГ-3.

Такой метод и такие припои позволяют получать твёрдость поверхности кулачка более 45 HRC и более.

Перед пайкой вал тщательно очищается от загрязнений.сопоставляются размеры чертёжные и изношенных кулачков, по эти параметрам определяется необходимое количество пастообразного припоя.

Схема приварки и поперечное сечение восстанавливаемого кулачка

Рисунок 6. Рисунок 7.

1 - электрод; 2 - кулачок; 1 - электрод; 2 - кулачок; 3 - лента; 4 - смесь.

Лента 3, с нанесённым припоем, устанавливается на изношенный кулачок 2, таким образом, чтобы массив смеси 4 заполнил изношенную зону кулачка. Концы ленты свариваются с образованием шва. К наружной поверхности ленты подводятся дисковые электроды и прижимаются друг к другу, с усилием сжатия QСЖ = 800 Н.

На дисковые электроды от трансформатора Тр подаётся напряжение 3,5.4,5 В, обеспечивающее силу тока 5000.6000 А. Кулачок приводят во вращение с переменной скоростью, пропорциональной отношению r/R.

Широкие поверхности восстанавливают по винтовой линии с продольным перемещением кулачка. Скорость вращения и перемещения кулачка выбирается, исходя из условия перекрытия паяных швов на 30 … 40 %.

Обкатывание кулачка 2 дисковыми электродами 1 производится до полного затвердевания припоя при одновременном жидкостном охлаждении зоны контакта между электродами и лентой.

После восстановления кулачок шлифуются до полного удаления формирующей стальной ленты.

Организация рабочих мест

Весь процесс восстановления распределительного вала на одном участке провести не всегда возможно.

Правка будет проводиться на кузнечном участке, после вал необходимо обтачивать и шлифовать, а это проводится на слесарно-механическом участке, электроконтактную приварку, пайку, наплавку, проводят на сварочно-наплавочном участке, железнение на гальваническом, нанесение полимерных покрытий на другом.

Рабочие места на слесарно-механическом участке оборудуются слесарными верстаками, обязательно применяются прессы, ручные, винтовые, гидравлические. Необходимые работы по правке и предварительному нагреву деталей могут проводиться на кузнечном участке.

Для обточки применяется токарный станок 16К20. Для установки валов на плиту или в центры станка, применяется специальное приспособление для их выверки и закрепления.

Для шлифовки поверхностей применять кругло-шлифовальный станок или специальный станок для обработки кулачков и другие.

Для перемещения заготовок и деталей необходимо применять электросталь г п до 1 т.

При необходимости применяется полирование шеек.

Для контроля размеров и формы применяются контрольные столы и плиты. Штангенциркули, микрометры, калибры скобы.

Восстановленные валы могут комплектоваться и сортироваться по размерам, а так же по массе, на группы.

Ответить на вопросы

1) Из какой стали изготавливают распределительные валы, дать им характеристику, расшифровать обозначения.

2) Основные дефекты распределительных валов?

3) Способы устранения дефектов распределительных валов?

4) С какой целью используются припои марок ПГ-СР, ПГ-СР2, ПГ-3?

5) Расшифровать припои марок ПГ-СР, ПГ-СР2, ПГ-3.

Выполненные работы прислать личным сообщением в вк, работы (файлы) подписать в формате: Фамилия.И_дата выдачи задания.

Критерии оценки:

«Отлично» - задание выполнено верно и полностью, оформление соответствует общепринятым требованиям (или ГОСТ для текстовых документов), не имеет недочетов. Сдано своевременно.

«Хорошо» - задание выполнено верно, аккуратно, имеет не существенные ошибки или недостатки. Сдано своевременно.

«Удовлетворительно» - задание выполнено не аккуратно, отсутствует какое либо форматирование текста (оформление работы). Сдано с нарушением установленных сроков.