Различают следующие способы для извлечения моделей из полуформ:

а) без поворота со штифтовым подъемом полуформы или штифтовой подъем с применением специальной рамки;

б) с поворотом полуформы или перекидкой полуформы на 180°.

Применение того или другого способа зависит от конфигурации модели, габаритов полуформы и прочности смеси.

При извлечении сложных моделей с глубокими карманами может произойти отрыв болванов, т.к. эта выступающая часть полуформы работает на растяжение. Минимальная прочность σраст формы на растяжение определяется по формуле [1].

где n - коэффициент запаса, n=1,5; δ - средняя плотность смеси болвана, [кг/см3]; Нв - высота болвана, м; g - ускорение свободного падения, [м/с2].

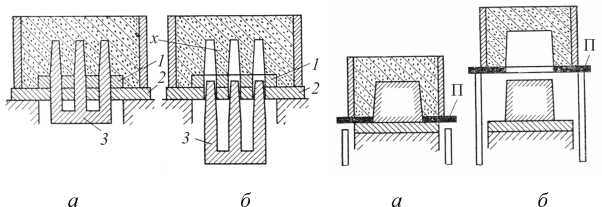

Так как прочность смеси на растяжение относительно низкая и вероятность отрыва болвана значительная, то полуформу при извлечении модели поворачивают ладом вверх (рис. 1.1 б). При применении способа протяжки без поворота полуформы (рис. 1.1 а) сила тяжести болвана G6, сила внешнего трения Тв смеси о модель и сила, создаваемая разрежением воздуха между моделью и болваном Рв=ΔрFв (Δр — разрежение; Fв — площадь поперечного сечения болвана), направлены вниз и способствуют отрыву болвана. В случае быстрой протяжки модели возникает сила инерции Jв=Mбa (Mб — масса болвана; а - ускорение полуформы при ее подъеме), которая также способствует отрыву болвана.

а) б)

штифты

Рис. 1. Схема протяжки моделей.

а) с применением штифтов без поворота полуформы,

б) протяжка модели поворотом на 180° (ладом вверх)

При втором способе извлечения модели (см. рис. 1.1, б) сила тяжести частично компенсирует действие сил внешнего трения, разрежения воздуха и силы инерции, которая в этом случае также способствует отрыву болвана.

Напряжения, возникающие в болване высотой 0,15-0,2 м с площадью основания 0,08-0,12 м, при протяжке модели достигают 0,025-0,055 МПа (в основном, за счет сил трения и разрежения). При протяжке одной и той же по сложности модели с первого способа на второй (модель переворачивается) напряжения в выступе уменьшаются всего на 5-7 %. Главным фактором при протяжке, влияющим на подрыв, является не высота болвана, а отношение его высоты Нб к диаметру D6 [13] или к площади отрыва.

Чтобы исключить отрицательное влияние сил инерции при протяжке, модель следует перемещать при неподвижной полуформе независимо от способа. С целью снижения отрицательного влияния силы разрежения при протяжке устанавливают венты в модельной плите под выступом. С целью снижения сил трения части модели, формирующей болван, смазывают или облицовывают антифрикционным материалом.

Механизм извлечения моделей с помощью штифтов наиболее простой и применяют его при менее сложных по конфигурации моделях. Поэтому на многих формовочных автоматических линиях используется штифтовой метод протяжки моделей. Это намного упрощает конструкцию автомата и повышает его надежность. Вместе с тем, чтобы не отрывались болваны, потребовалось увеличить прочность смеси (осж = 0,2-0,25 МПа), что примерно в 4-5 раз превышает сырую прочность обычных смесей.

Машины со штифтовым подъемом (рис. 1.2). После уплотнения смеси опока снимается с модельной плиты при помощи четырех штифтов, расположенных по ее углам. Модельная же плита с моделью остается на столе машины, на котором она укреплена.

Кромки формы вокруг модели, обозначенные на рис. 1.2 через х, при съеме опоки находятся на весу и при высоких стенках модели могут обваливаться под действием как собственного веса смеси, так и сил сцепления смеси с моделью. Поэтому штифтовой подъем применяется только для формовки простых по конфигурации и низких, хорошо вынимающихся из формы моделей.

Рис. 1.2. Схема протяжки модели с помощью штифтового съема

(1 - штифты, 2 - протяжная плита):

а) до протяжки;

б) после протяжки

Машины с протяжкой модели (рис. 1.3). При съеме опоки болваны смеси х между высокими и близко расположенными ребрами модели под действием веса и сцепления с моделью легко могут обвалиться. Во избежание этого ребра модели выполняют проваливающимися, или протяжными. Сначала ребра проваливаются вниз через прорезы в модельной плите, после чего опоку снимают с оставшейся невысокой части модели, поднимая штифтами.

Благодаря тому что болваны х при протяжке ребер модели имеют поддержку, они не обваливаются. Поэтому протяжку применяют при формовке высоких, трудно вынимаемых моделей.

Протяжка может быть осуществлена и при помощи штифтового подъема (рис. 1.4). В таком случае опока находится на особой протяжной плите, имеющей вырез по контуру модели. После уплотнения смеси опока с протяжной плитой снимается штифтами с модели.

Рис. 1.3. Схема протяжки с провали- Рис. 1.4. Схема протяжки модели вающейся моделью: а и б - последо- с помощью штифтового подъема: вательные положения; 1 - неподвижная а и б - последовательные

часть модели; 2 - модельная плита; 3 - положения; П - протяжная проваливающаяся (протягивающаяся) плита часть модели

Рис. 1.3. Схема протяжки с провали- Рис. 1.4. Схема протяжки модели вающейся моделью: а и б - последо- с помощью штифтового подъема: вательные положения; 1 - неподвижная а и б - последовательные

часть модели; 2 - модельная плита; 3 - положения; П - протяжная проваливающаяся (протягивающаяся) плита часть модели

|

Протяжная плита при этом поддерживает опасные кромки формы х. При такой схеме не требуется наличия свободного места под столом машины. Поэтому ее чаще применяют в современных прессовых и встряхивающих машинах, в которых место под столом машины занято прессовым или встряхивающим цилиндром.

Выполнение выреза в протяжной плите точно по контуру модели - трудоемкая и кропотливая работа. Вырез должен быть сделан с зазором относительно модели в 0,1-0,2 мм и обычно еще с заливкой баббитом. Поэтому для упрощения часто его выполняют по упрощенному контуру, очерченному вокруг контура модели, несколько отступив от него.

В некоторых конструкциях при извлечении модели в полость между болваном и моделью подают сжатый воздух. На рис. 1.5 показана оснастка со специальной вставкой из эластичного материала с полостью 2. При подаче сжатого воздуха верхняя часть вставки поднимается и упирается в выступ болвана 1. Для того чтобы верхний торец вставки был плоским и не нарушал отпечаток, в полость вставляется пластина 3. Давление воздуха регулируется дросселем.

В некоторых конструкциях при извлечении модели в полость между болваном и моделью подают сжатый воздух. На рис. 1.5 показана оснастка со специальной вставкой из эластичного материала с полостью 2. При подаче сжатого воздуха верхняя часть вставки поднимается и упирается в выступ болвана 1. Для того чтобы верхний торец вставки был плоским и не нарушал отпечаток, в полость вставляется пластина 3. Давление воздуха регулируется дросселем.

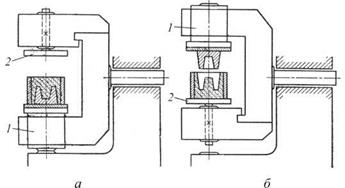

Машины с поворотом формы на 180°. Принцип действия этих машин заключается в том, что уплотненная форма или стержневой ящик с набитым стержнем переворачивается на 180°, после чего в таком перевернутом положении форма или стержень опускается на стол приемного устройства.

На практике применяют три конструктивные схемы машин: с поворотной плитой (рис. 1.6), с перекидным столом (рис. 1.7) и с поворотом всего корпуса машины - поворотные (рис. 1.8).

|

Способ вынимания и относительное положение модели и формы во всех этих схемах одинаковы. Для вытяжки модели из формы должно быть осуществлено относительное вертикальное перемещение модельной плиты и формы. В машинах с поворотной плитой в одних конструкциях приемное устройство перемещается по высоте, а модельная плита вместе с поворотной плитой остаются неподвижными. В других конструкциях, наоборот, поворотная плита вместе с модельной плитой поднимаются, а форма остается на неподвижном приемном столе. В машинах с перекидным столом ось поворота перекидного стола обычно не перемещается по высоте. Поэтому приемное устройство передвигается по вертикали и опока при вытяжке модели опускается на нем. В поворотных машинах (см. рис. 1.8) корпус машины вместе со встряхивающим и прессовым механизмом и уплотненной формой поворачивается на 180°, после чего модель вытягивается вверх при обратном ходе прессового механизма, а форма остается на прессовой плите, с которой и удаляется.

Рис. 1.8. Схема поворотной машины: а и б - последовательные положения; 1 - встряхивающе-прессовый механизм;

2 - прессовая плита

Рис. 1.8. Схема поворотной машины: а и б - последовательные положения; 1 - встряхивающе-прессовый механизм;

2 - прессовая плита

|

Формовочные машины с поворотом формы на 180° (см. рис. 1.6-1.8) следует применять, когда форма или стержень имеет массивные и высокие, трудно вынимаемые болваны. При других способах вынимания модели эти болваны, находясь на весу, могут обваливаться.

Машины с поворотом формы на 180° при прочих равных условиях имеют вдвое большее число ходов на операции извлечения модели. Поэтому они менее производительны, чем машины со штифтовым подъемом или с протяжкой модели, и их следует применять лишь в тех случаях, когда они технологически необходимы. Большей частью (но не всегда) они бывают нужны для формовки нижних опок и обычно не нужны для формовки верхних опок, так как в них, во избежание обвалов при сборке и заливке, не располагают тяжелых и сырых болванов. Для нижних опок машины с поворотом формы на 180° удобны также тем, что они выдают полуформы разъемом вверх, т.е. в рабочем для сборки положении.

Вибраторы

Вибратор совершает от 2000 до 3000 ударов в минуту. Создаваемые вибратором высокочастотные ударные импульсы передаются на стол формовочной машины и установленную на нем модельную оснастку. Благодаря этому при извлечении модели из формы значительно уменьшается трение между моделью и уплотненной формовочной смесью. В формовочных машинах чаще всего применяют пневматические вибраторы: поршневые, инерционные, центробежные.

На рис. 69 представлена схема пневматического поршневого вибратора. Корпус 1 закрыт двумя крышками 2 и 3. Внутри корпуса движется плунжер 6. Сжатый воздух при выпуске проходит через отверстие k в корпусе, канал 4 плунжера 6 и попадает в левую поршневую полость. Под действием давления сжатого воздуха плунжер движется вправо, ударяясь в упор крышки 3, и сжимая при этом пружину 7. В этот момент канал 4 совпадает с выпускным отверстием т и сжатый воздух из левой полости уйдет в атмосферу.

Канал 5 совместится с впускным отверстием к, и сжатый воздух поступит в правую полость, а из правой полости уйдет в атмосферу по каналам 4 и «отверстию» k; плунжер опять переместится влево и ударится об упор левой крышки 2, и цикл повторится. Пружина 7 всегда ставит плунжер в рабочее положение впуска, не допуская остановки его между выточками.

На рис. 70 показана принципиальная схема турбовибратора, который более эффективен, чем пневматический. Турбовибратор состоит из ротора 7, масса которого неуравновешена, и корпуса 3; вал ротора вращается в шарикоподшипниках 2. Ротор выполнен в виде турбинного колеса, так что поступающий тангенциально сжатый воздух вращает его с частотой вращения 80—100 с-1 (5000— 6000 об/мин). Создаваемые при этом за счет неуравновешенной массы колебания образуют возмущающую силу значительной величины. Работа такого вибратора проходит со значительно меньшим шумом, чем поршневого вибратора.

Центробежные шариковые вибраторы (рис. 71) основаны на тех же принципах, что и турбовибраторы. Возмущающая сила создается в них вследствие вращения неуравновешенной массы (шарика).

Корпус 1 вибратора имеет замкнутый кольцевой паз 2, в котором свободно размещается стальной шарик 3. В корпусе имеется сопло 4 и штуцер 5 для подсоединения шланга для сжатого воздуха. В боковых стенках вибратора имеются отверстия для выхода отработанного воздуха в атмосферу.

рис. 71. Схема устройства шарикового вибратора

Сжатый воздух, проходя через сопло 4 и приобретая большую скорость, заставляет шарик вращаться по кольцевому пазу. Шарик прижимается к наружной стенке канавки, точка приложения которого перемещается по кругу, создавая таким образом колебания вибратора с частотой 8-10 тыс. колебаний в минуту. Частота колебаний шарикового вибратора зависит от давления сжатого воздуха и массы шарика.

Для уменьшения трения при извлечении модели чаще всего все же применяют поршневые вибраторы, а для обрушивания сводов зависшей формовочной смеси в бункерах используют обычно турбовибраторы или шариковые вибраторы, как более мощные и создающие меньше шума.