Дробильно-размольное оборудование

Для приготовления формовочных смесей широко применяют бентонит (сухую молотую глину), маршалит (молотый кварцевый песок), молотый уголь и другие пылевидные материалы. Эти материалы, как правило, должны поступать в литейный цех в готовом виде, хотя до сих пор еще многие литейные цехи приготовляют их сами.

В литейных цехах в системе приготовления формовочных материалов используют различного рода дробилки для размельчения крупных кусков отработанной смеси, сырой глины, песка.

Под дроблением понимают процесс разделения твердых тел на части, сопровождающийся упругой и пластической деформациями дробимого тела и образованием новых его поверхностей.

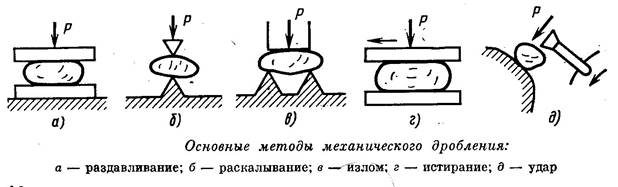

Процесс дробления (рис. 11) осуществляется: а) раздавливанием; б) раскалыванием; в) изломом; г) истиранием и д) ударом.

Для прочных материалов наиболее рационально раздавливание и удар (сухая глина), а для влажных и вязких материалов рекомендуется раздавливание в сочетании с истиранием.

Материал, поступающий в дробильную установку, называют исходным, а окончательно обработанный дроблением - готовым продуктом. Соотношение поперечных размеров исходного материала и поперечных размеров готового продукта называется степенью измельчения:

где D - диаметр куска исходного материала; d - диаметр готового продукта.

В зависимости от степени измельчения материала дробильное оборудование разделяют на дробилки и мельницы,

Дробилки измельчают материал до размера кусков d = 15 - 25 мм при i = 3 - 12 (грубое измельчение). Мельницы измельчают материал до размера зерен d < 0,1 мм при i = 200 и выше (тонкое измельчение).

В зависимости от характера воздействия на дробимый материал и конструктивных признаков различают следующие типы дробилок: щековые, молотковые, валковые и типы мельниц: шаровые, молотковые, вибрационные и др.

Различные типы дробилок позволяют получить определенную, присущую данной конструкции, степень дробления: щековые - 2-8; конусные - 3-8; валковые - 1,5-10; молотковые - 5-30; мельницы - 10-20.

Физические основы процесса дробления. Процесс дробления чрезвычайно сложен. Существует ряд гипотез процесса размельчения, из которых наиболее достоверной является так называемый обобщенный закон разрушения твердых тел, предложенный П. А. Ребиндером. Сущность закона в следующем.

При механическом разделении твердого куска на части внешние силы преодолевают силы внутреннего сцепления между частицами, образуя новые поверхности. Поверхностные слои частиц обладают некоторым избытком свободной энергии или поверхностной энергией. Это объясняется тем, что частицы кристаллической решетки материала, расположенные на его поверхности, в отличие от частиц, расположенных внутри, взаимодействуют односторонне - со стороны тела.

Таким образом, для перевода энергии внутренних частиц на поверхность (дробление) требуется затратить определенную работу, которая, будучи отнесенной к единице поверхности, называется удельной поверхностной энергией.

Для разделения тела на части и удаление их друг от друга на расстояние, при котором прекращается взаимодействие между ними, потребуется энергия, которая называется внутренней.

Таким образом, обобщенный закон разрушения твердых тел выражается формулой

(3)

(3)

где А - полная работа, затрачиваемая на разрушение твердого тела, Дж; sпов DF - работа, превращающаяся в свободную энергию вновь образованной поверхности DF, Дж (при расчете дробилок этим членом можно пренебречь); s2DV1/2Е - работа упругих и пластических деформаций в объеме тела DV1 пропорциональная этому объему, Дж; (при расчете мельниц этим членом можно пренебречь); sпов - удельная поверхностная энергия, Дж/м2; DF - вновь образующаяся при разрушении поверхность, м2; s - предел прочности материала, Па; DV1 - часть объема тела, подвергшаяся деформации, м3.

Б. Дробилки

Щековые дробилки (рис. 12, а) бывают с простым и сложным качанием.

Дробилка с простым качанием щеки (рис. 12, б) состоит из неподвижной 1 и подвижной 2 щек, эксцентрикового вала с маховиком 3, шатуна 4 и двух распорных плит 5 и б. При вращении эксцентрикового вала шатун, воздействуя на распорные плиты, изменяет угол их наклона и создает качание подвижной щеки, благодаря чему происходит дробление кусков материала, находящегося между щеками. Загрузку материала производят сверху в рабочее пространство, имеющее клиновидную форму и заключенное между неподвижной и подвижной щеками.

В дробилках со сложным качанием (рис. 12, в) подвижная щека 2 подвешена на эксцентрике главного вала и таким образом является одновременно главным шатуном. В нижней части качающаяся щека поддерживается распорной плитой 5.

В дробилках с простым качанием угловые перемещения и усилия по длине подвижной щеки различны: чем ближе к оси вращения, тем меньше перемещения, а усилия, создаваемые давлением на материал, наоборот, будут больше. Это обеспечивает в верхней части камеры дробления большие усилия, а в нижней - меньшие, что очень важно при дроблении крупных кусков и высокой прочности.

Недостаток дробилок с простым качанием - малая величина хода в верхней части, поэтому захват крупных кусков ненадежен. Дробилки со сложным качанием просты по конструкции и более компактны. В таких дробилках щека качается не только благодаря наличию распорной плиты, но и получает сложное плоское движение, аналогичное движению шатуна кривошипно-шатунного механизма. Каждая точка рабочей поверхности щеки описывает замкнутые кривые, наверху приближающиеся к окружности, а внизу - овальные, вытянутые тем больше, чем ниже от оси вращения находится точка. Таким образом, материал здесь не только раздавливается, но и частично истирается. Дробилки со сложным качанием более выгодны для получения материала с большей степенью измельчения, чем дробилки с простым качанием щеки.

Расчет щековых дробилок состоит обычно из определения угла захвата между дробящими плитами, оптимальной частоты вращения эксцентрикового вала, производительности дробилки и потребляемой ею мощности, основных усилий в звеньях механизма и расчета их на прочность.

Угол захвата а должен быть таким, чтобы при нажатии качающейся щеки кусок материала не выталкивался вверх: a£2j где j - угол трения дробимого материала о щеку дробилки.,.

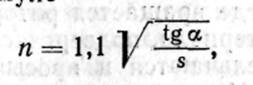

Так как для большинства случаев j=16°, то a£32°. На практике для полного исключения возможности выталкивания материала вверх принимают a=20—22°.Оптимальная частота вращения п (с-1) эксцентрикового вала соответствует наибольшей производительности дробилки и может быть определена по формуле

где a - угол захвата материала; s — ход подвижной щеки, м.

Производительность (кг/с) дробилки определяется по формуле

где y - коэффициент разрыхления дробильного материала: y = 0,3—0,65; п - частота вращения главного вала, с-1; b - длина дробильной камеры; м; р - плотность материала, кг/м3; е - минимальная ширина разгрузочной щели, м; a - угол захвата.

Работа, производимая дробилкой:

где А - работа, совершаемая за один оборот вала, Дж; D, d - диаметры соответственно исходного и готового материала, м; s, Е - соответственно предел прочности и модуль упругости дробильного материала, Па.

Валковые дробилки (рис. 14) применяют для мелкого и среднего дробления различных материалов: глины, отработанных смесей и др. Куски дробятся вращающимися навстречу один другому валками; помимо дробления они отчасти и истираются.

По конструктивному исполнению валковые дробилки различают с жестко закрепленными валками; с одним подвижным валком (наиболее распространены); с двумя подвижными валками. Благодаря подвижности валков дробилка предохраняется от поломки при попадании между валками недробимых предметов. Степень измельчения регулируется изменением зазора 2е между двумя валками с помощью сменных прокладок. Валки бывают гладкими, рифлеными и зубчатыми. Рассмотрим, какова связь между диаметром валков и размером дробимого материала.

Общий вид валковой дробилки

Молотковые дробилки в литейных цехах применяют для дробления сухой глины, кусков отработанной смеси, боя стержней и т. д.

Молотковые дробилки размельчают материал под действием удара быстровращающихся молотков 5, укрепленных на роторе 3 с помощью шарниров 4 (рис. 16), а также под действием удара материала о броневые плиты 6. Куски материала, подлежащего дроблению, через загрузочный желоб 1, попадают в рабочее пространство 2 дробилки, где подвергаясь ударам молотков 5, дробятся и просыпаются вниз через отверстия колосниковой решетки 7. Размеры продукта дробления определяются как шириной щелей в колосниковой решетке, так и величиной радиального зазора между молотками и решеткой, который равен (3 - 5 мм).

Окружная скорость молотков v = 25 - 55 м/с, степень измельчения i = 10 - 15. У молотковых однороторных дробилок отношение длины дробилки к ее диаметру составляет 0,5—0,85. Достоинства молотковых дробилок: простота и надежность, малая масса, большие производительность и степень измельчения. К недостаткам молотковых дробилок следует отнести быстрый износ молотков и решеток, невозможность дробления вязких и влажных материалов.

Производительность (м3/ч) молотковой дробилки определяется по приближенной формуле

(15)

(15)

где D — наружный диаметр окружности, описываемый молотками ротора, м; L — длина ротора, м.

Мощность электродвигателя (кВт) определяют, исходя из работы деформации дробления кусков по приближенной формуле

(16)

(16)

где п — частота вращения ротора, с-1.

Материал, подлежащий дроблению, подается через воронку в рабочее пространство, где вращается ротор с молотками. В камере дробления куски материала, подвергаясь быстро чередующимся ударам молотков, измельчаются и просыпаются через отверстия колосниковой решетки. Не успевший просыпаться материал, а также случайно попавшие посторонние предметы выбрасываются через отверстие в конце колосниковой решетки.

В процессе измельчения в дробилке с шарнирно укрепленными молотками различают четыре стадии: материал разбивается ударами быстро вращающихся молотков (удары на лету); материал разбивается от удара о броневые плиты, на которые он отбрасывается молотками; материал, поддерживаемый броневыми плитами, как наковальней, разбивается ударами молотков; материал крошится между молотками и колосниками внизу машины.

В. Мельницы

Шаровые мельницы получили широкое распространение в литейных цехах для тонкого измельчения сухой глины, угля и других материалов.

Шаровые мельницы могут быть с периодической и непрерывной загрузкой и разгрузкой.

Мельницы с периодической загрузкой и разгрузкой наиболее просты по конструкции, но менее производительны и труднее поддаются автоматизации.

Мельницы с непрерывной загрузкой представляют собой барабан 5 (рис. 17) с днищами 3, в которые встроены полые цапфы 1. Через левую цапфу материал непрерывно загружается, а через правую выгрузочную цапфу измельченный материал удаляется самотеком или при помощи воздушного потока, создаваемого вентилятором, в приемное устройство 4. Привод мельницы осуществляется от электродвигателя через редуктор и зубчатую передачу 2.

При вращении барабана шары поднимаются на определенную высоту. Достигнув этой высоты, шары вместе с материалом падают и под действием удара измельчают его.

Падение шаров в этом случае происходит по некоторой параболической траектории (рис. 18, а). Такое движение шаров называется водопадным. Это наиболее оптимальный режим работы мельницы, так как в этом случае получают наибольшую полезную работу при наименьшем износе шаров.

Рис. 18. Схема движения шаров в шаровой мельнице:

а - движение крайнего внешнего ряда шаров; б - скольжение шаров по внешней поверхности барабана.

При малой частоте вращения барабана мельницы шары поднимаются до верхнего наклонного слоя, а затем скатываются вниз или скользят по поверхности футеровки (рис. 18, б). Такое перемещение шаров называется каскадным. При этом полезная работа будет незначительной, так как измельчение материала происходит в результате его истирания.

При большой частоте вращения мельницы шары под действием центробежной силы не могут оторваться от футеровки барабана и вращаются вместе в ним. В этом случае никакого измельчения материала не происходит. Наименьшую частоту вращения, при которой не происходит свободного падения шаров, называют критической.

Молотковые мельницы (рис. 19) конструктивно во многом похожи на молотковые дробилки. Главное отличие молотковых мельниц от молотковых дробилок состоит в том, что мельницы не имеют решетки в нижней части мельничной камеры, а продукт помола с помощью встроенного вентилятора 7 уносится из мельницы воздушным потоком.

На приводном валу 8 жестко посажен ротор 4, на котором при помощи шарниров, так же как и в дробилках, подвешены в три ряда молотки, измельчающие материал.

Для регулировки подачи материала в мельницу служит звездчатый питатель 2, вращение которому передается цепной передачей (на схеме не показана) от редуктора 11.

Тонкость помола и производительность мельницы регулируется частотой вращения звездчатого питателя и изменением зазора между ножами крестовины 10 и стенкой мельницы.

Частота вращения главного вала мельницы регулируется сменным шкивом в пределах 17—25 с-1 (1000—1500 об/мин) в зависимости от сопротивления пневмотранспортной системы передачи молотого продукта.

Продукт помола уносится из мельницы воздухом по транспортному трубопроводу в циклоны-осадители, где осаждается и выдается через затвор в приемный бункер, а отработанный и запыленный воздух возвращается в мельницу. Часть воздуха из замкнутой рециркуляционной системы пневмотранспорта выбрасывается через фильтр в атмосферу и такое же количество свежего обычно подогретого (топочные газы) вводится в систему извне.

Производительность таких мальниц обычно невелика для глины 1 т/ч и для угля 0,6 т/ч, но продукт помола получается весьма высокой степени измельчения. Мельницы такого типа неплохо зарекомендовали себя в эксплуатации, но пневматическая система отбора продуктов помола работает ненадежно, пылит, требует тщательного ухода в эксплуатации.

Работа молотковой мельницы почти ничем не отличается от работы молотковой дробилки.

Вибрационные мельницы применяют для тонкого помола кварцевого песка, огнеупорной глины, угля, кокса и других материалов. В отличие от шаровых мельниц и бегунов в вибромельницах материал разрушается за счет ударного и истирающего воздействия мелющих тел, что позволяет резко интенсифицировать процесс, а вследствие равномерной и значительной циркуляции мелющих тел достигается высокая однородность помола.

Вибрационная мельница (рис. 20) состоит из помольной камеры 2, вибратора 1, вынесенного на внешнюю сторону корпуса мельницы (помольной камеры), опорной рамы 3, электродвигателя 6 и упругой муфты 4, соединяющей валы электродвигателя и дебалансный. Помольная камера 2 представляет собой стальной полый цилиндр, служащий корпусом мельницы, он футерован листовой сталью в зоне действия мелющих тел и материала. Помольная камера установлена на четыре пружины 7; ее торцовая стенка 8 — съемная. В верхней части камеры имеется загрузоч-ное отверстие 5, а в нижней - разгрузочное 9, с решеткой колосникового типа, свободно пропускающей измельченный материал, но задерживающей мелющие тела. Во избежание пылевыделения все отверстия закрывают пробками с резиновыми уплотнениями.

Опорную металлическую раму 3 вибрационной мельницы устанавливают на деревянный настил, а между ними прокладывают листовую резину. Это исключает вредное воздействие вибрации на фундамент.

Мелющие тела представляют собой стальные цилиндры диаметром от 10 до 20 мм и высотой 1,5 d. Масса мелющих тел в 2—3 раза больше массы загружаемого для помола материала.

Производительность вибрационных мельниц в 2 раза больше шаровых мельниц (с тем же электродвигателем), а энергозатраты на 1 т продукции в 1,5—2 раза меньше. Вибрационные мельницы менее требовательны к низкой влажности материала. Так, например, при помоле на бегунах и в шаровой мельнице требуется предварительная сушка глины до влажности 2—3%, а в вибрационной мельнице можно измельчать глину с влажностью до 6 - 8%.

Собственная масса вибрационных мельниц и их габаритные размеры значительно меньше шаровых для одной и той же мощности привода.

Частота колебаний вибратора мельниц обычно составляет 25 с-1, амплитуда колебаний помольной камеры 4—5 мм.

Конструкция вибрационной мельницы, представленной на рис. 20, не является типовой. Существуют и другие типы вибрационных мельниц, но принцип их работы тот же.

Вопросы для повторения к главе 2

Почему в горизонтальных барабанных сушилах поток топочных газов и поток сушимого материала идут в одном направлении?

В чем преимущества и недостатки горизонтальных барабанных сушил? От чего зависит процесс сушки материалов в барабанных сушилах?

Какова производительность барабанных сушил при сушке песка и глины?

На каком физическом принципе основана сушка песка в сушилах кипящего слоя?

Нарисуйте схему для сушки песка в кипящем слое, каковы преимущества и недостатки этих установок?

Как устроены щековые дробилки с простым и сложным качанием?

Какие силы действуют на кусок материала в щековой дробилке?

Что конструктивно представляет собой шаровая мельница?

Что такое критическая частота вращения шаровой мельницы?^

При каком способе отбора размалываемого продукта можно получить наиболее тонкий помол?

В чем заключается оптимальный режим работы вибрационных мельниц?

При каких условиях можно получить оптимальный режим работы шаровой мельницы?

Назовите преимущества вибромельниц перед шаровой и молотковой мельницами.