Масла

Масла относятся к органическим неводным связующим класса А-1. Первыми органическими связующими, применяемыми для приготовления стержневых смесей, были растительные масла. Их получают из семян льна, конопли, хлопчатника и др. В их состав входят жирные кислоты или сложные эфиры кислот глицерина- глицеридов.

Упрочнение смесей с растительными маслами происходит при тепловой сушке в результате полимеризации содержащихся в них жирных кислот. Способность масла к высыханию (затвердеванию) определяют по йодному числу - количеству йода (в г), которое поглощается 100 г масла. Если йодное число больше 150, такое масло называется высыхающим (льняное, конопляное и др.), если йодное число равно 150-100 - полувысыхающим (подсолнечное, хлопковое, кукурузное и др.), а если йодное число < 100 - слабовысыхащим (оливковое, касторовое и др.).

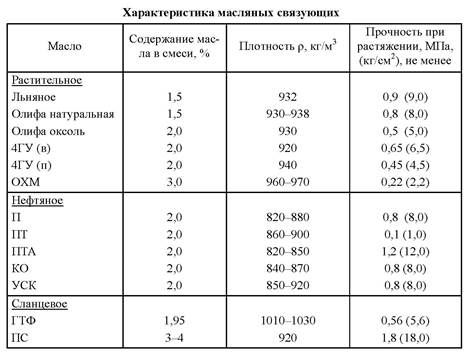

В литейном производстве применяют в основном льняное и конопляное масла (ГОСТ 5791-81). Оптимальная добавка масла в стержневую смесь - 1,5%, температура сушки - 200-250°С. Стержни с добавкой растительного масла имеют высокую прочность 0,7-1,0 МПа (7-10 кг/см2), хорошую податливость, легкую выбиваемость, негигроскопичны. Однако в сыром состоянии стержни с добавкой растительного масла имеют низкую прочность 3-6 кПа (0,03-0,06 кг/см2). Для увеличения прочности смесей в сыром состоянии в нее вводят глину (до 3%). Однако из-за большой удельной поверхности глина поглощает масло и увеличивает его расход. Поэтому для стержневых смесей с добавкой растительного масла применяют только кварцевые пески с содержанием глины до 2%. Поскольку растительные масла являются в большинстве пищевыми продуктами, в настоящее время они практически не применяются. Заменителями растительных масел являются натуральная олифа, олифа оксоль, связующее 4ГУ и др. (табл. 5.2).

Натуральная олифа представляет собой льняное или конопляное масло, обработанное при 250°С без доступа воздуха в присутствии сиккативов. Сиккативы (соли жирных, смоляных и нафтеновых кислот) - вещества, хорошо растворимые в растительных маслах и служащие катализаторами для быстрого их высыхания.

Олифа оксоль представляет собой продукт окисления растительных масел (55%) с последующим введением сиккативов и растворением в уайт-спирите (45%). Уайт-спирит - фракция перегонки нефти (особо чистый керосин, возгоняющийся при 140-200°С, имеющий плотность 770 кг/м3).

Связующие 4ГУ (и) и 4ГУ (в) - это раствор сплава (50%) полувысыхающих и высыхающих масел (соответственно, индекс “и” или “в”) с канифолью (3%) или нефтеполимерной смолой в уайт-спирите (47%). Указанные связующие вводятся обычно в смесь в количестве 1,5-2%.

Связующее ОХМ - это обработанное хлопковое масло плотностью 960-970 кг/м3.

В 50-60-е годы был разработан ряд связующих на основе продуктов переработки нефти, сланцев и других веществ, которые почти полностью заменили масла.

П - раствор окисленного петролатума (побочный продукт при изготовлении смазочных масел из нефти) в уайт-спирите в соотношении 1:1. Плотность 820-880 кг/м3.

ПТ - раствор в уайт-спирите окисленного петролатума и таллового масла (до 30%) - побочного продукта при получении целлюлозы.

ПТА - раствор в уайт-спирите окисленного петролатума, обработанного аммиаком, и таллового масла.

ГТФ - продукт термической переработки эстонских сланцев (генераторная тяжелая фракция).

ПС - связующее из 60% П и 40% ГТФ.

С ЛК - 50% ГТФ и 50% лака-энтиноля.

КО - раствор кубовых остатков (от производства синтетических жирных кислот) в уайт-спирите.

УСК - раствор кубовых остатков продуктов переработки нефти (30-35%) в органическом растворителе (40-50%) с адгезионной присадкой (0,1-15%). Для снижения температуры его застывания вводят до 15% асфальтовых смолистых веществ.

Все масляные связующие являются жидкостями, хорошо смешиваются с песком, позволяют достичь высокой прочности формовочной смеси после сушки, негигроскопичны, смесь к оснастке не прилипает, имеет хорошую выбиваемость. Недостатками масляных связующих являются необходимость длительной сушки, малая термостойкость, низкая прочность в сыром состоянии. Масляные связующие применяют для изготовления стержней l-ro и 2-го классов сложности.

Полисахариды

Полисахариды - высокомолекулярные сложные углеводы. Они являются побочными продуктами производства переработки сахаросодержащих веществ. Упрочнение форм и стержней с такими связующими происходит при тепловой сушке в результате испарения влаги и полимеризации сахаров. При этом из-за диффузии водного раствора связующего и испарения влаги с поверхности формы поверхностные слои ее обогащаются связующим, в результате чего прочность поверхности повышается, а прочность глубинных слоев понижается.

К связующим этого класса (класс Б-2, Б-3) относятся мелясса, пектиновый клей, декстрин, крахмалит, гидрол и др.

Мелясса (патока) - продукт переработки сахарной свеклы или тростника. Связующие свойства меляссы зависят от содержания в ней сахарозы, глюкозы, фруктозы. Обычно в меляссе содержится 45-50% сахаров.

В процессе сушки стержней (при нагреве) мелясса разжижается и обволакивает песчинки. Затем стержни остывают и приобретают необходимою прочность. Однако из-за разжижения меляссы при сушке стержни непрочны, могут дать осадку, поэтому в смесь вводят до 6% глины. Мелясса вводится в смесь в количестве до 2%.

Прочность смеси, содержащей 2% меляссы и 6% глины, после сушки при 160-180°С составляет не менее 0,3 МПа (3 кг/см2).

Пектиновый клей - отходы переработки жома плодов и овощей, обработанные кислотами. Прочность смеси при содержании 2,5% пектинового клея после сушки при 160-180°С составляет не менее 1 МПа (10 кг/см2).

Декстрин - продукт неполного гидролиза картофельного или кукурузного крахмала (при 120-150°С) разбавленными минеральными кислотами. Крахмал (СбНюСУД имеет большую молекулярную массу и не растворим в воде.

При нагреве его молекулы расщепляются, и образующийся декстрин становится растворимым. Декстрин поставляется в виде порошка желтого и палевого цвета. Вводится в смесь в количестве 0,5-1,5%. Прочность смеси при содержании 1,25% декстрина после сушки при температуре 160-180°С не менее 0,5 МПа (5,0 кг/см2).

Крахмалит - связующее, полученное путем специальной обработки крахмала, вводится в смеси в небольшом количестве (0,015- 0,1%) для автоматических линий формовки.

Гидрол - продукт переработки кукурузы на глюкозу. Его свойства подобны свойствам меляссы. ВНИИЛИТМАШем разработано высокопрочное углеводное связующее ЭКР, которое обеспечивает прочностные свойства при формовке по-сырому 0,10-0,28 МПа (1,2-2,8 кг/см2) при влажности менее 3,5%.

Недостатками всех водорастворимых органических связующих являются необходимость тепловой сушки и повышенная гигроскопичность. Поэтому при их длительном хранении снижается прочность стержня. Кроме того, водорастворимые связующие дефицитны. В настоящее время их применение сокращается.

Лигносульфонаты

Лигносульфонаты (ЛСТ) относятся к органическим водным связующим класса Б-2 и Б-3 (см. табл. 5.1).

По объему применения в качестве связующих лигносульфонаты занимают в литейном производстве третье место после глины и жидкого стекла. Они применяются в формовочных смесях для формовки по-сырому, по-сухому, для изготовления стержней в нагретой оснастке, в жидкоподвижных и сыпучих ХТС, противопригарных красках, в качестве катализатора для отверждения ХТС и др.

Лигносульфонаты являются побочными продуктами при производстве целлюлозы из древесины сульфитным способом.

ЛТС являются очень дешевыми и недефицитными органическими связующими, обеспечивающими хорошую выбиваемость форм и стержней. В настоящее время используется менее половины получаемых лигносульфонатов, а большая часть их из-за ограниченного применения выбрасывается в канализацию или сжигается. Масштабы применения ЛТС могут быть значительно расширены. Применение ЛТС в литейном производстве - пример безотходной технологии в промышленности.

Согласно ГОСТ 13 183-83 производятся ЛСТ марки А (жидкие, содержат сухих веществ не менее 47%, плотность - не менее 1230 кг/м3) и марки Т (твердые, более 76% сухих веществ); pH 20%-го раствора ЛСТ - не менее 4,4.

Твердые ЛСТ, хотя и более удобны для транспортирования, особенно в холодное время года (поставляются в виде глыб по 20 кг в бумажных мешках), однако из-за трудностей, возникающих при хранении (слипание), дозировке и растворении, применяются ограниченно.

Для формовки по-сырому и по-сухому и для изготовления стержней в нагретой оснастке наиболее подходящими являются ЛСТ с натриевым основанием, а для ЖСС, отверждаемых СгОз, - ЛСТ с кальциевым основанием.

ЛСТ применяются в формовочных смесях в сочетании с глиной и другими связующими. Формовочные смеси только с одним ЛСТ не применяются, так как имеют низкие прочностные свойства (0,1-0,3 МПа), что обусловлено возникновением напряжений и трещин в пленке этого связующего при сушке вследствие значительного уменьшения объема ЛСТ (в 2,7 раза).

Для уменьшения напряжений в пленках в ЛСТ следует вводить пластификаторы (мочевину, глицерин) или инертные добавки (глину, маршалит), уменьшающие усадку и напряжение при высыхании. Прочность при растяжении формовочных смесей, содержащих 3% глины и 5% ЛСТ, после сушки при 160-180°С составляет не менее 0,6 МПа, а при добавке еще 5% маршалита - 0,6-0,8 МПа. Такой прочности часто недостаточно, особенно для стержней, поэтому ЛСТ комбинируют с другими связующими, например, при изготовлении стержней в нагретой оснастке применяют ЛСТ в сочетании с фенолоспиртом, карбамидной смолой и другими веществами.

Недостатком ЛСТ является невысокая термостойкость (~380°С). что ограничивает область их применения (используются при мелком и среднем литье). Кроме того, ЛСТ, как и все водорастворимые связующие, имеют повышенную гигроскопичность, что приводит к снижению прочности стержня (формы) при хранении. Однако при вводе гидрофобных добавок (бентон, парафин, жиры) в ЛСТ гигроскопичность их уменьшается.

На основе ЛСТ и гидрофобных продуктов переработки нефти и сланцев (петролатума, битума) созданы комбинированные (эмульсионные) связующие, которые позволяют достичь более высокой прочности, чем каждое из них в отдельности. Кроме того, эти связующие негигроскопичны. Наиболее распространены следующие эмульсионные связующие: СП - состоит из 95% ЛСТ и 5% окисленного петролатума; СБ - содержит 80-85% ЛСТ и 15-20% ГТФ. Прочность при растяжении формовочных смесей с 4-5% этих связующих после сушки при 220-240°С составляет 0,5-0,6 МПа (5,0-6,0 кг/см2).

Синтетические смолы

Синтетические смолы относятся к органическим неводным (А-1) и водным (Б-1) связующим. В последнее время в литейном производстве в качестве связующих распространение получают синтетические смолы. Поскольку синтетические смолы являются дорогостоящими, их применяют более экономно, чем другие связующие (в основном для изготовления стержней в горячей и в холодной оснастке и для изготовления оболочковых форм).

Рассмотрим синтетические смолы, применяемые для изготовления стержней в холодной оснастке.

ХТС с синтетическими смолами начали применять с 1958 года. Вместо традиционной технологии изготовления стержней, при которой стержни после уплотнения подвергались тепловой сушке, использование ХТС позволило коренным образом изменить технологию изготовления стержней и форм. Сущность технологии заключается в следующем: в смесь вводится жидкая смола (в полимерном состоянии) и отвердитель (кислота), при химическом взаимодействии которых происходит поликонденсация смолы до полного ее затвердевания и, как результат, упрочнения стержня (формы). Применяются также способы упрочнения стержней из ХТС со смолой путем добавки в смесь изоцианатов (отвердителей) и с продувкой ее катализатором (аминами, S02).

ХТС со смолами имеют большие преимущества, чем смеси с другими связующими: высокая прочность при малом (1-2%) расходе связующего, повышенная точность размеров стержней (и, соответственно, отливок); отпадает необходимость в тепловой сушке, не требуется применение сушильных плит, возможно использование оснастки из любых материалов (металлов, древесины, пластмасс), конструкция стержневых ящиков проще, чем нагреваемых, и т. д. Смеси со смолами имеют высокую текучесть и за счет этого легко уплотняются даже кратковременной вибрацией. Стержни негигроскопичны, из- за высокой прочности уменьшается или полностью отпадает необходимость в применении каркасов, имеют хорошую податливаемость и выбиваемость. Применение ХТС позволяет механизировать и автоматизировать изготовление стержней, повышает производительность труда и чистоту поверхности отливок, снижает брак и себестоимость отливок.

Известно, что смолы - это олигомеры, застабилизированные на какой-то промежуточной стадии полимеризации или поликонденсации (в зависимости от способа получения). Полимеризационные смолы получают в результате полимеризации одного или нескольких исходных веществ - манометров - по схеме пА —> Аn. В литейном производстве применяют в основном конденсационные смолы. Их получают в результате поликонденсации не менее чем двух веществ

где а и b - функциональные группы исходных веществ А и В; п - число молекул исходных веществ; а(АВ)пЬ - смола, образовавшаяся в результате поликонденсации; 2п - 1 — число молекул выделившихся побочных продуктов ab.

Считают, что при получении (синтезе) смол поликонденсация молекул протекает по стадиям: Ф (жидкая смола), В (желатинообразная) и С (твердая). Все смолы, применяемые в качестве связующих, - это полимеры (или, точнее, олигомеры) промежуточной стадии, между А и В, т. е. процесс их поликонденсации прерван при получении смолы. Процесс поликонденсации смолы возобновляют в ХТС путем ввода в нее отвердителя (катализатора).

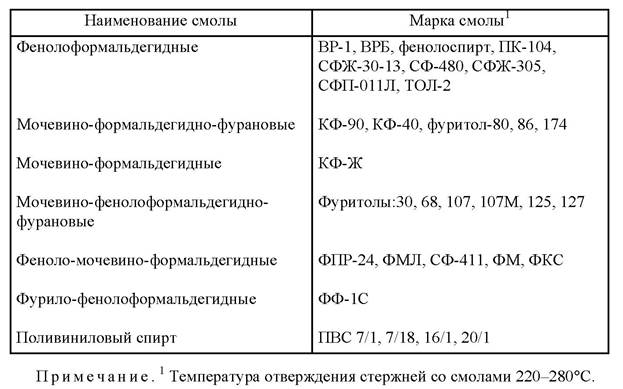

В табл. 5.3 приведены наиболее широко применяемые смолы для ХТС.

Самыми дешевыми являются мочевино-формальдегидные смолы. Они являются продуктами конденсации мочевины (карбамида) CO(NH2)2 с формальдегидом СН20, производятся различных марок, отличающихся одна от другой содержанием сухого вещества, степенью конденсации, вязкостью, содержанием свободного формальдегида и др. Недостатком карбамидных смол является низкая термостойкость (220-480°С), вследствие чего стержни и формы имеют большую газотворность, а при разложении они выделяют азот, что может стать причиной газовой пористости в отливках. Эти смолы применяются в основном для получения отливок из цветных металлов и тонкостенного чугунного литья. Содержание азота в смеси для получения чугунных и стальных отливок не должно превышать 0,2%, а для получения отливок из высоколегированных чугунов и сталей - 0,01%. Поэтому для стального литья можно применять мочевино- формальдегидно-фурановые смолы, содержащие не более 1,5% азота. Кроме того, смеси с мочевино-формальдегидными смолами имеют повышенную гигроскопичность.

С целью повышения термостойкости мочевино-формальдегидных смол при их синтезе вводят фуриловый спирт С5Н6О2. Такие смолы называют карбамидо-фурановыми. Чем больше введено в смолу фу- рилового спирта, тем выше их термостойкость. Установлено, что для чугунного литья необходимо содержание в смоле не менее 30%, а для стального - не менее 60% фурилового спирта. Из фуриловых смол наибольшее распространение получили мочевино- формальдегидные смолы, содержащие 40-90% фурилового спирта.

Термин “фурановая смола” относится к фенолоформальдегидным смолам, модифицированным фуриловым спиртом.

Повышенную термостойкость (400-800°С) имеют и фенолофор- мальдегидные смолы, являющиеся продуктами поликонденсации фенола СбН5ОН и формальдегида в присутствии различных катализаторов и добавок. Поэтому эти смолы пригодны для стального и чугунного литья. Высокую термостойкость имеют также фурило- фенолоформальдегидные смолы - продукты поликонденсации фурилового спирта с фенолоспиртами, стабилизированные фуриловым спиртом (ФФ-1Ф, ФФ-1ФМ) или гидролизным этиловым спиртом (ФФ-1СМ). Эти смолы применяют для ответственного стального литья. Фурило-фенолоформальдегидные смолы - самые дорогостоящие.

Весьма перспективны водорастворимые фенолоформальдегидные смолы СФЖ-30-13 и водоэмульсионная смола СФЖ-301, позволяющие вводить в смесь до 3% глины или применять глинистые пески. Глина при этом адсорбирует низкомолекулярные фракции связующего, в результате чего повышается прочность ХТС. Применяются и другие виды смол для ХТС: алкидные, эпоксидные, полиэфирные.

Алкидные, или глифталевые, смолы получают при поликонденсации глицерина и фталевого ангидрида. Их отверждают полиизоцианатом и амином. При этом образуются полиуретаны, имеющие высокую прочность. Известны также алкидные смолы, модифицированные растительным маслом.

Полиэфирные смолы имеют в молекулах несколько групп ОН. В качестве отвердителя этих смол в ХТС вводятся изоцианаты. Смолы отверждают также продувкой аминами. Через 5 мин прочность достигает 0,2 МПа при содержании 0,7% смолы. В результате исследований было показано, что при содержании 0,7% смолы “Систол” и 0,9% изоцианата добавками 0,03-0,07% уротропина и 0,3% воды можно достичь прочности при сжатии 2,5-3,5 МПа.

Известны ХТС с поливиниловым спиртом (ГОСТ 10779-78), который вводится в смесь в виде 7,5-10%-го водного раствора в количестве 4-5% (по отношению к песку). Отверждение происходит при добавке 0,06-0,18% дикарбоновых кислот, например, лимонной. При этом достигается прочность 1,9-2 МПа. Однако ХТС с поливиниловым спиртом (ПВС) имеют повышенную гигроскопичность, и для ее снижения необходимо в смесь добавлять 0,1-0,5% (от сухого ПВС) силана.

Смолы холодного отверждения при хранении самопроизвольно полимеризуются. Чем выше степень их полимеризации сверх оптимальной, тем ниже прочность ХТС с такими смолами. Поэтому срок хранения смол ограничивается (2-6 мес.). Кроме того, для минимального расхода смолы необходимо применять песок высокого качества с минимальным содержанием глины и других примесей, которые поглощают часть смолы и снижают адгезию связующего к песчинкам.

В последние годы применяется способ отверждения ХТС со смолами продувкой сухим холодным или горячим воздухом.

Все смолы, применяемые для ХТС, пригодны для изготовления стержней в нагретой оснастке. Для изготовления стержней в нагретой оснастке применяются и другие смолы (табл. 5.4).

Для изготовления оболочковых форм по нагретым моделям (250-350°С) выпускается специальное связующее ПК-104, представляющее собой тонкоизмельченную смесь новолачно-формальде- гидной смолы марки 104 и 8% уротропина - гексаметилентетрамина (CH2)6N4. При конденсации фенола и формальдегида в щелочной среде (рН>7) образуются резольные смолы, а при избытке фенола в кислой среде (рН<7) образуются новолачные смолы. Для ускорения процесса отверждения новолачных смол в них добавляют технический уротропин, в результате чего новолачные смолы приобретают свойства резольной смолы - быстро твердеют после расплавления, превращаясь в результате поликонденсации в более высокомолекулярные неплавкие и нерастворимые соединения. Такие смолы, которые при нагреве размягчаются, а при охлаждении вновь затвердевают, называют термореактивными (в отличие от термопластичных смол). Уротропин при нагреве (при отверждении) разлагается на формальдегид, аммиак и другие газообразные продукты. Выделяющийся формальдегид “сшивает” цепи молекул новолака, образуя трехмерную сетчатую структуру, и придает смоле и оболочке необходимую прочность.

В последние годы для изготовления стержней в нагретой оснастке в качестве связующего применяется поливиниловый спирт (ПВС), (ГОСТ 10778-83). Марки ПВС обозначаются дробью: в числителе дано среднее значение динамической вязкости 4%-го раствора, а в знаменателе - среднее содержание ацетатных групп (по высшему сорту). ПВС представляет собой продукт щелочного омыления поливинилацетата. Он вводится в смесь в виде 7,5-10%-го водного раствора (0,375-0,5% в пересчете на сухое вещество). При таком малом расходе ПВС позволяет получить высокую прочность стержней. Недостатком ПВС, как и карбамидных смол, является малая термостойкость.

Прочность стержней, отвержденных в нагретой оснастке, значительно выше (при разрыве 1,5-10 МПа), чем из ХТС, так как процесс поликонденсации смолы протекает более полно, а продукты поликонденсации смол удаляются из пленок, в результате чего образуется более прочная трехмерная структура. Поскольку при отверждении смол и при их термодеструкции (нагрев в форме металлом) выделяются вредные вещества - формальдегид, фенол, метанол, необходимо вводить в смесь их минимальное количество, иметь надежно работающую вентиляцию, а процесс изготовления стержней полностью автоматизировать.

Вместо феноло-формальдегидных смол предлагаются резорцино- формальдегидные, поскольку резорцин менее летуч, чем фенол.

К водорастворимым органическим связующим относятся: упаренная кислая вода газогенераторных станций, работающих на древесном угле, КВ (необессмоленная), КВС (необесфенольная растворимая смола), оксизан - упаренный концентрат после экстракции древесной смолы при термическом разложении древесины. Эти связующие по прочности получаемых стержней уступают синтетическим смолам. Их применяют для изготовления стержней 3-го и 4-го классов сложности, упрочняемых тепловой сушкой. Прочность стержней при содержании 3% такого связующего после сушки при 160-180°С не менее 0,7 МПа.

Силикаты

Из силикатов в качестве связующих формовочных и стержневых смесей применяют жидкое стекло и цементы.

5.8.1. Жидкое стекло

Жидкое стекло является самым распространенным (после глины), дешевым нетоксичным связующим, применяемым для изготовления форм и стержней, особенно в единичном и мелкосерийном производстве. Основным преимуществом жидкостекольных смесей является возможность упрочнения их в контакте с оснасткой при комнатной температуре.

Жидкое стекло представляет собой водный раствор щелочных силикатов переменного состава - Na2ОnSiО2 или K2ОnSiО2. Если жидкое стекло содержит силикаты натрия, оно называется натриевым, а если силикаты калия - калиевым. В литейном производстве в основном применяют натриевое (содовое) жидкое стекло, как более дешевое и менее дефицитное, чем калиевое. Жидкое стекло оценивают по модулю и плотности. Модуль жидкого стекла определяют по формуле

где %SiО2 и %Na2О - процентное содержание SiО2 и Na2О в жидком стекле, 1,032 - коэффициент отношения молекулярных масс оксидов натрия и кремнезема.

Согласно ГОСТ 13078-81 жидкое стекло (содовое) выпускается с модулем 2,61-3,0, низкомодульное и 3,01-3,5 - высокомодульное, плотностью 1360-1500 кг/м3.

В литейном производстве применяют жидкое стекло с модулем 2,0-3,1. Чем выше модуль жидкого стекла, тем выше его степень полимеризации и тем больше скорость твердения. Это часто является причиной малой живучести смесей, приводит к быстрому нарастанию прочности в начальные периоды твердения, но является причиной снижения прочности через более длительный период твердения например через 24 ч. Поэтому модуль жидкого стекла, применяемого для приготовления смесей, снижают добавкой NaOH. Количество щелочи, необходимое для снижения модуля жидкого стекла с M1 до М2, определяют по формуле

где п - необходимое количество NaOH, г;

Na2О - содержание Na2О в исходном жидком стекле, г;

С - массовая доля добавляемого водного раствора NaOH, %.

Модуль М и плотность р жидкого стекла выбирают в зависимости от принятого способа отверждения формовочной смеси (табл. 5.5).

Отверждение форм и стержней с жидким стеклом было впервые осуществлено (50-е годы) продувкой их СО2. Реакция отверждения жидкого стекла по СО2-процессу

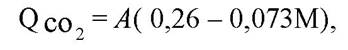

Удельный расход СО2 составляет 0,5-1,5 дм3/г жидкого стекла. Количество СО2, необходимое для достижения максимальной прочности смеси

где Qco2 - количество СО2, % от массы смеси;

А - содержание жидкого стекла, % от массы смеси;

М - силикатный модуль.

Продолжительность продувки смеси, с,

где К - коэффициент, зависящий от содержания жидкого стекла (А) и размера зерен наполнителя (для песка 1К3О302 и А = 5-7%, К = 1).

В настоящее время отверждение этих смесей, кроме С02, производится также с помощью порошкообразных (феррохромовый шлак, нефелиновый шлам) и жидких отвердителей (эфиров, альдегидов).

Нефелиновый шлам, %: СаО 54-58; Si02 28-32; А1203 2-4: Fе203 2-4: (Na20+K20) 2-3 - побочный продукт производства глинозема из нефелиновых руд.

Феррохромовый шлак - саморассыпающийся шлак ферросплавного производства, содержащий более 70% двухкальциевого силиката. Химический состав, %: СаО 48-54; Si02 20-30; А1203 4-8; MgO 7-12; Сг203 2-12; FeO 0,1-2.

Антипирен - порошкообразный материал, получаемый при взаимодействии кислых фосфатов с карбамидом и аммиаком типа

Антипирен в сочетании с феррохромовым шлаком в жидкостекольных смесях снижает трудоемкость выбивки и ускоряет затвердение смеси.

Жидкие отвердители сложного типа - прозрачные маловязкие жидкости от бесцветного до желтого цвета, плотностью 1080-1500 кг/м3, с характерным запахом эфира (этилгликоль, глицериндиацетат, глицеринтриацетат, пропиленкарбонат и др.).

Существенным недостатком жидкого стекла как связующего является плохая выбиваемость смесей из отливок. Причиной является расплавление силикатов натрия при нагреве формы металлом с последующим спеканием формовочной смеси при охлаждении, что приводит к резкому увеличению остаточной прочности. По этим же причинам жидкостекольные смеси плохо поддаются регенерации.

Цементы

Цементы были первыми связующими, примененными в 30-е годы для изготовления форм, отверждаемых на воздухе, т. е. для получения холоднотвердеющих смесей (ХТС). Цемент получают путем обжига при 1300-1450°С до спекания измельченных смесей природных пород известняка и глины или других минералов. Размолотый продукт обжига (клинкер) с небольшим количеством гипса и других добавок называют портландцементом.

В настоящее время для приготовления ХТС, а также для изготовления моделей применяется цемент марок 400 и 500. Упрочнение форм основано на гидратации при взаимодействии с водой минералов цемента с образованием кристаллогидратов, которые, срастаясь, создают связи (каркас) между песчинками формовочной смеси. Реакция основной составляющей цемента (алита) с водой следующая:

На первой стадии происходит растворение и гидратация компонентов цемента. Образующиеся гидраты выпадают из пересыщенного раствора в виде кристаллов, и процесс их срастания (полимеризации) продолжается до тех пор, пока все связующее затвердеет. Поскольку растворение и гидратация идут медленно, добавляют ускорители твердения. Цементы по сравнению с жидким стеклом позволяют обеспечить лучшую выбиваемость смесей из отливок, так как при нагреве от отливки они дегидратируются и смеси разупрочняются. Для приготовления ХТС необходимо вводить 10-12% цемента и примерно такое же количество воды. Оптимальное водоцементное отношение в формовочной смеси - 0,7-0,8. однако процесс твердения цементов происходит медленно, иногда 2-3 суток. Прочность через 4 ч составляет 0,1-0,15 МПа. Поэтому ХТС с цементом применяют при изготовлении крупных отливок в единичном производстве.

Более быстро твердеют глиноземистые цементы марок 400 и 500, содержащие трехкальциевый алюминат, пятикальциевый трехалюминат 5СаО-ЗА12Оз, однокальциевый алюминат СаО-А12Оз и однокальциевый двухалюминат СаО-2А12Оз.

Недостатком цементов, как связующих, является снижение активности при длительном хранении вследствие образования гидратных оболочек на их частицах. Например, при применении цемента марки 400 после хранения его 5 мес. длительность твердения смеси увеличивается втрое. Активность верхнего слоя складируемого цемента снижается в несколько раз уже через 15 сут. Поэтому цемент надо хранить в сухом помещении в герметизированной таре.

Твердение ХТС ускоряется при совместном вводе глиноземистого цемента (50-60%) и портландцемента (40-50%) в результате химического взаимодействия между отдельными минералами цементов. Более существенное ускорение и повышение прочности достигается при добавке СаС12, FeCl3, FeS04 и совместно карбонатов и алюминатов щелочных металлов.

Фосфаты

Производство отливок с применением ХТС со связующими на основе металлофосфатных композиций - фосфорной кислоты и оксидов металлов (или их соединений): Fe, Mg, Al, Al-Cr, Al-Mg и др. - непрерывно растет. При взаимодействии оксидов металлов и фосфорной кислоты образуются кристаллогидраты - однозамещенные соли ортофосфорной кислоты, обладающие связующими свойствами:

Одни из металлофосфатных композиций, например, на основе оксидов железа и магния, твердеют при комнатной температуре, другие композиции, например, на основе оксидов алюминия и хрома - при нагреве.

При твердении и сушке фосфатные композиции приобретают полимерные структуры типа МеnОn Р2О5 кН2О, а после прокаливания - МеnОn-Р2О5.

Алюмофосфатные связующие твердеют при 350-400°С. а при добавке к ним одного из металлов (Fe, Cr, Mn, Mg, Са) образуются соединения типа МеnОm,А12ОзР2Оз. которые твердеют при 20-30°С.

Из всех металлофосфатных связующих композиций больше других применяют железо- и магнийфосфатные. Для железофосфатных композиций могут применяться различные материалы, содержащие оксиды железа (табл. 5.6).

Металлофосфатные связующие композиции применяют для ХТС, для изготовления стержней, упрочняемых тепловой сушкой и в нагретой оснастке, в сочетании с ЭТС для получения оболочек при литье по выплавляемым моделям.

Формовочные смеси с металлофосфатными связующими имеют ряд преимуществ по сравнению с другими связующими: высокие прочность и термостойкость, хорошую выбиваемость, нетоксичность и возможность повторно использовать связующие свойства фосфатов.

Хорошая выбиваемость железофосфатных смесей связана с превращением термодинамически неустойчивых фосфатов двухвалентного железа, образовавшихся в отвержденной композиции, в фосфаты трехвалентного железа. Этот переход сопровождается резким разупрочнением структуры.

Для магний фосфатных ХТС применяют магнийсодержащие материалы, которые при взаимодействии с Н3РО4 имеют различную активность (время затвердевания) - от 1-3 (для каустического магнезита) до 54-80 с (для хромомагнезита). При твердении композиции MgО-H3PО4 выделяется теплота, по количеству которой можно судить о характере твердения.

Из других фосфатов в качестве связующих для формовочных смесей и противопригарных красок применяются хорошо растворимые в воде триполифосфат натрия (Na5P3O10)n, полиметафосфат натрия (NaPО3)n алюмохромфосфат, натрийалюмофосфат и алюможелезофосфат. Для приготовления противопригарных красок применяют также алюмофосфатное связующее А1n(Н3-nРО4)3, в котором п = 1...3. Его получают при взаимодействии глиноземистых материалов с Н3РО4 при 60-80°С в присутствии катализаторов.

Алюминаты

В Японии разработан способ формовки, при котором используется песок из А1203, а в качестве связующего алюминат натрия. Рекомендуется молярное соотношение Na2О/Al2О3 = 1,5...2. Готовую смесь перед формовкой перемешивают в среде СО2 2-2,5 мин. Форма отверждается СО2, при взаимодействии которого со связующим образуются Na2CО3 и А1(ОН)3. После охлаждения отливки форма разупрочняется при смачивании водой: Na2CО3 растворяется в ней, а А1(ОН)3 отделяется от песка и остается в воде в виде суспензии. Предлагается также схема регенерации такой смеси, когда раствор- суспензию пропускают через фильтр, на котором остаются частицы А1(ОН)3. Затем раствор подвергают электролизу для получения Na2О и Na2CО3. Из раствора Na2О и Na2CО3 получают вновь алюминат натрия.

Отверждение таких смесей можно осуществлять путем добавки алюминиевого порошка. Смесь, содержащая 5% алюмината натрия и отвержденная СО2, имеет прочность при сжатии 1 МПа, а с 4% NaA1О2, алюминиевым порошком (0,7%) - 2 МПа. После выбивки отливок в отработанную формовочную смесь вводится до 5% воды, производится перемешивание и 2-3-кратная промывка, в результате которой песок полностью освобождается от связующего, и после сушки его снова можно применять. Связующее после фильтрации или выпаривания используется вновь, т. е. при этом регенерируется не только песок, но и связующее.

Этилсиликаты

Этилсиликат — прозрачная, слабоокрашенная в желтый или бурый цвет жидкость с запахом эфира. Этилсиликат является продуктом реакции этилового спирта с хлоридом кремния.

В литейном производстве применяют этилсиликат (ЭТС) двух марок: ЭТС-32 и ЭТС-40. Цифры указывают среднее содержание SiО2 в этилсиликате.

На основе этилсиликата приготовляют связующие растворы для получения оболочек (форм) при литье по выплавляемым моделям и получения керамических форм. Связующий раствор этилсиликата является коллоидным раствором, который переходит в гель кремниевой кислоты, связывающий песчинки.

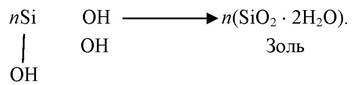

Для получения связующего раствора этилсиликат (ЭТС) подвергают гидролизу (добавляют в воду), при котором этоксильные группы С2Н5О замещаются гидроксильными группами ОН, а линейное строение молекул ЭТС превращается в разветвленное и частично сшитое в результате поликонденсации. По мере такого замещения образуются такие продукты гидролиза (гидролизаты), которые больше напоминают кремниевую кислоту, образующую коллоидный раствор-золь.

При полном замещении этоксильных групп реакция протекает по схеме

В действительности степень гидролиза всегда меньше 100%, т. е. в состав мицелл входят и этоксильные группы. Гидролиз этилсиликата проводят раствором воды в спирте, ацетоне или эфироальдегидной фракции, поскольку этилсиликат не растворяется в воде, а реакция гидролиза этилсиликата в воде может идти только на поверхности их раздела. Для ускорения гидролиза применяют катализатор - соляную кислоту (0,2-0,4%-й раствор).

На прочность оболочки, скорость твердения, склонность ее к тре- щинообразованию влияют состав раствора, количество воды, вид растворителя и технология гидролиза ЭТС. Практические исследования показали, что применением совмещенного метода гидролиза ЭТС и получением на его основе суспензии с пылевидным наполнителем можно повысить прочность оболочек в 2-2,5 раза. При интенсивном перемешивании связующий раствор можно получить без до