ЛАБОРАТОРНАЯ РАБОТА N 9

ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛЕГИРОВАННЫХ СТАЛЕЙ:

ОТЖИГ, НОРМАЛИЗАЦИЯ, ЗАКАЛКА

Цель работы

Изучить влияние легирующих элементов на режимы термической обработки сталей, формирование структуры и механические свойства после отжига, нормализации, закалки.

Задание

1. Ознакомиться с особенностями структурно-фазовых превращений в легированных сталях при нагреве, выдержке и охлаждении.

2. Провести отжиг, нормализацию и закалку образцов из легированных сталей различных структурных классов и измерить их твердость.

3. Построить графики зависимостей твердости легированных сталей 40Х, 30Х13, 12Х18Н9Т, Р18 от скорости охлаждения.

4. Определить магнитные свойства сталей 40Х, 30Х13, 12Х18Н9Т, Р18 в состоянии поставки и в условиях охлаждения на воздухе с температур нагрева при термообработке.

5. Проанализировать полученные результаты, обозначив взаимосвязь твердости, после различных видов термообработки со структурой исследуемых сталей.

Основные сведения

Стали, в которые для получения требуемых свойств специально вводят легирующие элементы, называют легированными сталями.

Как и для углеродистых сталей основными параметрами режимов термической обработки легированных сталей являются: скорость нагрева, температура нагрева, время выдержки, скорость охлаждения.

Легирующие элементы и их концентрация могут вносить существенные изменения в количественные показатели этих параметров при термообработке легированных сталей.

Теплопроводность легированных сталей ниже, чем углеродистых, и уменьшается с увеличением содержания в ней легирующих элементов, особенно карбидообразующих. Снижение теплопроводности приводит к увеличению разности температур наружных слоев и внутренних объемов стальных деталей, особенно при высоких скоростях нагрева, что может привести к образованию трещин.

Поэтому при термообработке деталей из легированных сталей, следует учитывать их размеры и форму, способ нагрева, а в случае высоколегированных сталей нагрев следует проводить более медленно, чем для углеродистых или низколегированных сталей, стремясь к уменьшению разницы температуры на поверхности и в объеме детали. В этих случаях применяют одно- или многоступенчатый нагрев стали. При этом последняя ступень находится на температуре, несколько превышающей критическую АС3, чтобы уменьшить температурные напряжения в момент структурного превращения. Затем нагрев осуществляется до требуемой температуры быстро.

Назначение температуры нагрева легированных сталей при термообработках, также как и углеродистых, зависит от критических температур АС1 и АС3, которые изменяются не только от содержания углерода в стали, но и от содержания легирующих элементов. Такие легирующие элементы как Cr, Mo, V и др. повышают критические точки АС1 и АС3, а Ni и Mn понижают эти критические точки. Следует иметь в виду, что практически все легирующие элементы (за исключением Mn) и особенно Mo, Тi и V уменьшают скорость роста зерна аустенита при нагреве и измельчают зерно в стали.

Время выдержки легированных сталей в большинстве случаев превышает время выдержки углеродистых, поскольку диффузионная подвижность легирующих элементов в стали мала и их равномерное распределение в объеме изделия требует большого времени и определяет в значительной степени свойства изделия после термообработки.

Кроме того, при назначении времени выдержки следует учитывать, в какой среде происходит нагрев, каковы условия теплопередачи на границе среда - деталь. воздушной атмосфере печи выдержка длительная, нагрев - медленный. В жидких средах нагрев осуществляется значительно быстрее, чем на воздухе, а выдержка назначается короче.

Скорость охлаждения стали при термообработке зависит от вида термообработки, структурного класса, химического состава стали и механических свойств, которые в результате этой термообработки требуется получить.

Основное влияние на структуру и свойства сталей оказывают легирующие элементы, образующие твердые растворы с железом, или сложные и специальные карбиды.

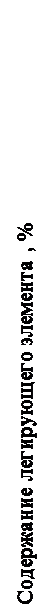

В зависимости от природы легирующих элементов, их концентрации и соотношения может изменяться температурный интервал существования аллотропических модификаций a - и g - железа, положение точек “Е” и S на диаграмме Fe- Fe3C, устойчивость переохлажденного аустенита, температурный интервал мартенситного превращения.

С учетом специфики указанных влияний легирующих элементов получаются стали различных структурных классов: перлитные, мартенситные, аустенитные, карбидные (ледебуритные).

В данной лабораторной работе в качестве представителей указанных структурных классов используются стали марок 40Х, 30Х13, 12Х18Н9Т, Р18 соответственно. Химический состав этих сталей и значения их критических температур приведены в табл. 1 и 2.

Для сравнения в табл. 1 и 2 приведен химический состав и значения критических температур углеродистых сталей с содержанием углерода, соответствующим легированным сталям.

Таблица 1

Химический состав сталей

| Марка стали | Содержание элементов, % | ||||||

| C | Cr | Ni | W | V | Ti | Mn | |

| 0,37-0,44 | 0,25 | 0,5-0,8 | |||||

| 40Х | 0,36-0,44 | 0,8-1,1 | 0,5-0,8 | ||||

| 0,07-0,13 | |||||||

| 12Х28Н9Т | 0,06-0,12 | 17,0-19,0 | 8,0-10,0 | 0,4-0,8 | |||

| 0,27-0,34 | 0,25 | 0,5-0,8 | |||||

| 30Х13 | 0,26-0,34 | 12,0-14,0 | 0,5 | ||||

| У7 | 0,67-0,75 | 0,2-0,4 | |||||

| Р18 | 0,7-0,8 | 3,8-4,4 | 17,5-19,0 | 1,0-1,4 |

Таблица 2

Значения критических температур исследуемых сталей

| Марка стали | 40Х | 30Х13 | 12Х18Н9Т | У7 | Р18 | ||||

| АС1, 0 С | |||||||||

| АС3,0 С | |||||||||

| Смещение АС3 | + 25 | +125 | + 47 | +140 | |||||

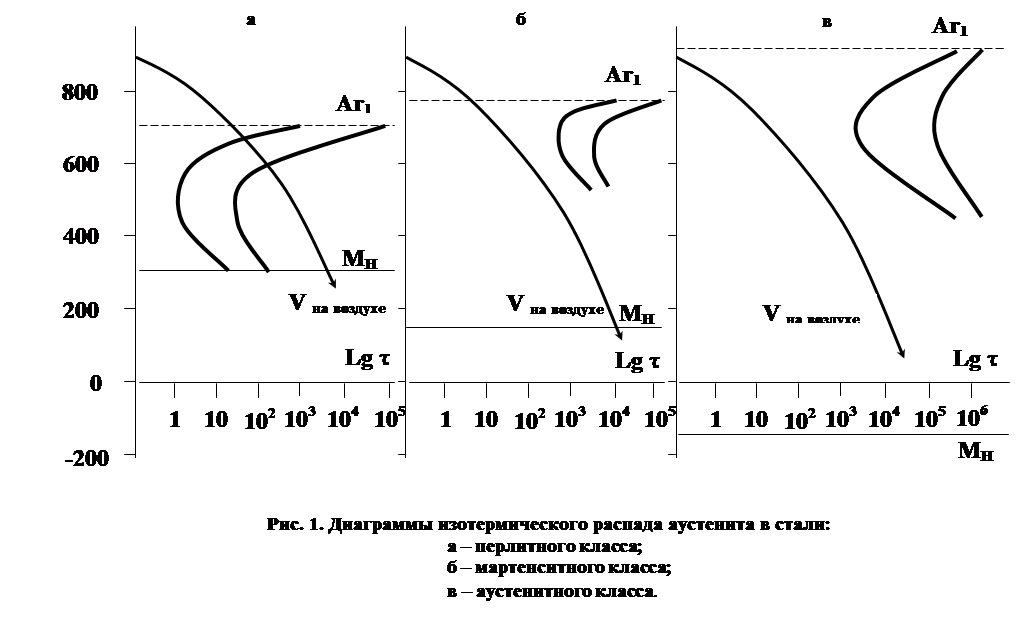

Для легированных сталей перлитного класса (как и для углеродистых) вектор скорости охлаждения на воздухе пересекает линии начала и окончания диффузионного распада аустенита на С-образной диаграмме изотермического распада аустенита (рис. 1а). В результате такого охлаждения формируются структуры из феррита и цементита, содержащие перлит, сорбит или троостит.

Все легирующие элементы (за исключением кобальта и алюминия) повышают устойчивость переохлажденного аустенита, т.е. сдвигают вправо кривые изотермического распада аустенита и снижают температуру начала мартенситного превращения. Карбидообразующие элементы (Cr, W, Mo, Ti, V) повышают устойчивость аустенита в том случае, если карбиды этих элементов переведены при нагреве в g - твердый раствор.

Повышая устойчивость переохлажденного аустенита, легирующие элементы уменьшают критическую скорость охлаждения и, в результате, повышают прокаливаемость стали, т.е. глубину проникновения закаленной зоны.

Понижая температуру начала мартенситного превращения, легирующие элементы способствуют увеличению количества аустенита в структуре закаленной стали.

В результате отжига перлитной стали 40Х с нагревом до температуры 8600 С получается структура перлита и мелкодисперсного феррита. После нормализации - смесь сорбита и феррита, а после закалки - мартенсит.

У сталей мартенситного класса (рис. 1б) область диффузионного распада аустенита сдвинута вправо настолько, что вектор скорости охлаждения на воздухе не пересекает ее. Поэтому аустенит переохлаждается без распада до температуры начала мартенситного превращения и превращается в мартенсит, т.е. для сталей мартенситного класса закалка реализуется не только при охлаждении в воде или масле, но и на воздухе.

Отжиг стали 30Х13 проводят при температуре 8400 С, получая структуру феррита с карбидами легирующих элементов (хрома), не растворившихся в аустените при нагреве. Закалка проводится охлаждением на воздухе, в масле или в воде с температур 1000 - 10500 С. Выбор высокой температуры нагрева при закалке связан с необходимостью полнее растворить легированные карбиды и получить более высокую твердость мартенсита. После закалки стали 30Х13 структура состоит из бесструктурного мартенсита с карбидами.

Некоторые легирующие элементы (Ni, Mn) с увеличением их содержания в стали не только значительно сдвигают вправо область диффузионного распада аустенита, но и снижают точки начала мартенситного превращения в область отрицательных температур. В связи с этим, охлажденная на воздухе до нормальной температуры сталь сохранит аустенитное состояние (рис. 1в).

Для аустенитных сталей, к которым относится сталь 12Х18Н9Т, наиболее равновесное состояние достигается при отжиге с температуры нагрева около 8500 С, так называемом стабилизирующем отжиге, в результате которого карбиды полностью выделяются из раствора и присутствуют в скоагулированном виде, а хром равномерно распределен по объему зерен аустенита.

На практике термообработка коррозионностойких сталей аустенитного класса заключается в закалке в воду от температуры 10500 С. Нагрев до этих температур вызывает растворение карбидов хрома типа Ме23С6, а

Многие легирующие элементы влияют на положение критических точек на диаграмме Fe- Fe3C. На рис. 2 показано влияние некоторых легирующих элементов на положение критических точек E и S. При повышенном содержании и определенном соотношении таких элементов в структуре стали появляются первичные карбиды, поэтому стали, в структуре которых присутствует эвтектика, называются ледебуритными или карбидными.

Легирование карбидных сталей, к которым относится и используемая в данной работе быстрорежущая сталь Р18, карбидообразующими элементами в таком количестве, чтобы они связывали почти весь углерод в специальные карбиды (для стали Р18 - это карбиды типа М6С, содержащие хром, вольфрам и ванадий), обеспечивает повышение красностойкости, т.е. способности устойчиво сохранять твердость в нагретом состоянии.

Отжиг быстрорежущих сталей производят при температуре 8400 С в течение 4 часов и охлаждении вместе с печью. При этом образуется структура зернистого сорбита с включениями первичных и вторичных карбидов.

Для стали Р18 применяют также отжиг с нагревом до температуры 860-9000 С, выдержкой при этой температуре, охлаждении до 700 - 7500 С, выдержкой 1,5 - 2 часа при этой температуре и последующим медленным охлаждением. Выдержка при 700 - 7500 С обеспечивает завершение наиболее полного диффузионного распада аустенита.

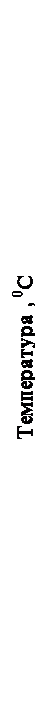

Для закалки стали Р18 ее нагревают до температуры 12800 С ступенчато, как правило, в солевых ванных и охлаждают в масле или на воздухе (рис. 3). При этом получают структуру, состоящую из мартенсита, остаточного аустенита и карбидов твердостью НВ 6380 МПа. Охлаждение на воздухе приводит к выделению карбидов при более высоких температурах, снижению твердости стали и режущих свойств инструмента.

При закалке от температур, несколько превышающих АС3, в масло получают мартенсит, остаточный аустенит и карбиды, однако твердость стали Р18 после такой закалки оставляет порядка НВ 5900 МПа, поскольку в этом случае карбидообразующие элементы не растворились в аустените при нагреве, и мартенсит получился низколегированным и менее твердым.

Особенностью стали Р18 является то, что при охлаждении со скоростью выше критической от 860 - 9000 С мартенсит не образуется, поскольку низколегированный вследствие недогрева аустенит менее устойчив при охлаждении. Поэтому после такого нагрева сталь Р18 ведет себя как перлитная, образуя сорбит с крупными включениями карбидов, и имеет более низкую твердость, чем после охлаждения на воздухе от 12800 С.

| |||||

| |||||

|

|

Методика испытаний

Для лабораторных испытаний используют образцы цилиндрической формы диаметром 15-20 мм и высотой 12-15 мм из легированных сталей четырех структурных классов: перлитная - 40Х, аустенитная - 12Х18Н9Т, мартенситная - 30Х13, карбидная (ледебуритная) - Р18.

1. Температура нагрева образцов назначается в зависимости от марки стали: для стали 40Х - 8600 С, 12Х18Н9Т - 10500 С, 30Х13 - 10500 С, Р18 - 860 - 12800 С. Для каждой марки стали и температуры нагрева используют по 4 образца.

2. Охлаждение образцов после нагрева и выдержки в печи производят с печью, на воздухе, в масле и в воде (по одному образцу каждой марки стали и температуры нагрева при указанных условиях охлаждения соответственно).

3. Охлажденные образцы зачищают с обоих торцов на наждачном камне (круге) для снятия окалины и получения плоскопараллельных торцов.

4. Твердость термообработанных измеряют на приборах ТШ-2 - по Бринеллю и ТК -2 - по Роквеллу (по указанию преподавателя). Результаты измерений записывают в табл. 3.

Таблица 3

| Марка стали | Температура нагрева, | Способ охлаждения | Диаметр отпечатка, | Твердость | |

| 0С | мм | НВ | НRC | ||

| 40Х | с печью на воздухе в масле в воде | ||||

| 12Х18Н9Т | с печью на воздухе в масле в воде | ||||

| 30Х13 | с печью на воздухе в масле в воде | ||||

| Р18 | с печью на воздухе в масле в воде | ||||

| Р18 | с печью на воздухе в масле в воде |

5. Наличие магнитных свойств сталей оценивают путем испытания на притяжение постоянным магнитом образцов исследуемых сталей перед нагревом, после нагревания и в процессе охлаждения на воздухе.

Результаты испытаний записывают в табл. 4.

Таблица 4

Магнитные свойства исследуемых сталей

| Условия | Марки сталей | ||||

| испытаний | 40Х | 30Х13 | 12Х18Н9Т | Р18 | |

| нагрев до 8600 С | нагрев до 12800С | ||||

| В исходном состоянии | |||||

| После нагревания | |||||

| В процессе охлаждения |

Тема задания по УНИРС и форма отчетности по выданному заданию определяется преподавателем.

Порядок оформления отчета

В отчете приводятся:

1. Цель работы и задания по ее выполнению.

2. Химический состав легированных сталей, используемых в лабораторной работе.

3. Сведения по режимам термических обработок исследуемых образцов.

4. Полученные результаты оценки твердости (табл. № 3).

5. Графики зависимости твердости сталей от скорости (среды) охлаждения.

6. Результаты оценки магнитных свойств стальных образцов (табл. 4).

7. Выводы о влиянии термических обработок и их режимов на структуру и свойства легированных сталей различных структурных классов.

8. Результаты выполненного задания по УНИРС оформляются как приложение к отчету по лабораторной работе.

Литература

1. Солнцев Ю.П., Пряхин Е.И. Войткун Ф. Материаловедение. - М.: МИСиС, 1999, 477 с.

2. Лахтин Ю. М. Металловедение и термообработка металлов. - М.: Металлургия, 1993, 447 с.