Горючее вещество, которое сжигается для получения значительного количества тепла, называется топливом. Различают естественное и искусственное топливо. Естественное топливо используют в том виде, в котором его добывают (каменный уголь, торф, нефть, дрова и т. д.). Искусственное топливо перед сжиганием подвергается переработке. К нему относят дизельное топливо, мазут, бензин, кокс и т. д.

По физическим признакам топливо, сжигаемое в судовых паровых котлах, делится на твердое и жидкое. В качестве твердого топлива в судовых паровых котлах используют каменный уголь, антрацит, иногда дрова; в качестве жидкого — флотский мазут марок Ф5, Ф12, а также непарафинистый топочный мазут 40. В паровых котлах малой производительности обычно применяется дизельное топливо.

Горением называется процесс окисления горючих элементов топлива, сопровождающийся интенсивным выделением тепла. Для обеспечения горения в топку котла необходимо подавать топливо и воздух в определенных количествах. Кислород, содержащийся в воздухе, обеспечивает окислительный процесс, в результате чего образуются. продукты сгорания — дымовые газы.

Процесс горения топлива в топке котла сопровождается выделением большого количества тепла, часть которого теряется бесполезно (например, тепло, уходящее с дымовыми газами; тепло, отдаваемое в окружающую атмосферу нагретыми частями котла и дымоходов; тепло, уходящее с водой при осуществлении верхней и нижней продувки и т. п.). Принимаются различные меры для уменьшения потерь, но избежать их полностью не удается. Существуют и другие потери, которые зависят от протекания процесса сгорания в топке, от полноты сгорания топлива и от эффективности использования тепла образующихся продуктов сгорания.

Сгорание в топке может быть полным и неполным. Полным оно считается тогда, когда в результате горения горючих элементов топлива (в основном С и Н) получается углекислый газ С02 и водяные пары, которые больше не способны участвовать в окислительном процессе, т. е. гореть и выделять тепло.

При неполном сгорании получаются промежуточные продукты, способные при определенных условиях к дальнейшему окислению, в основном это окись углерода СО, водород Н2 и метан СН4. Они обладают большой теплотворной способностью, поэтому присутствие всего лишь 1 % окиси углерода в уходящих газах влечет за собой потерю тепла до 5—6 %.

Теоретически для сгорания 1 кг топлива необходимо 14 кг, или около И м3 воздуха. Практически этого количества воздуха недостаточно для обеспечения полного сгорания топлива, потому что частицы топлива и воздуха перемешиваются недостаточно хорошо и не весь кислород, поступающий в топку, вступает в реакцию с топливом. Для обеспечения нормального сгорания топлива приходится подавать в топки котлов несколько большее количество воздуха. Эта разница учитывается коэффициентом избытка воздуха, который определяется как отношение количества воздуха, действительно подаваемого в топку для сжигания 1 кг топлива, к количеству воздуха, теоретически необходимому для этой цели.

a = Vд / Vо,

где а — коэффициент избытка воздуха (всегда больше единицы); Vд — действительное количество воздуха, м3; Vо — теоретически необходимое количество воздуха, м3.

Коэффициент избытка воздуха зависит от сорта топлива, способа его сжигания, технического состояния котельных форсунок, конструкции топки, режима работы котла и т. д. (например, коэффициент избытка воздуха при сжигании мазута — 1,15—1,3). Выбирая значение а, следует учитывать, что недостаток воздуха приводит к неполному сгоранию, потере тепла и перерасходу топлива. Большой избыток воздуха может привести к еще большим потерям, так как сильно понижает температуру в топке, что способствует образованию значительного количества окиси углерода СО. Кроме того, избыточный воздух увеличивает количество продуктов сгорания в топке, которые, нагреваясь и уходя в дымовую трубу, уносят значительное количество тепла, тем самым увеличивая потери с уходящими газами.

В судовых паровых котлах различают два основных способа сжигания топлива в топках — слоевой и факельный.

Слоевой способ сжигания топлива наблюдается только при сжигании угля и в практике на судах используется очень редко.

При факельном способе сжигания частицы топлива непрерывно движутся во взвешенном состоянии в окружении воздуха и газов, температура которых выше температуры самовоспламенения данного горючего вещества. Этот способ используется при сжигании жидкого топлива в паровых котлах. Под факелом подразумевают газовоздушную струю с распределенными в ней испаряющимися и горящими частицами топлива.

Топки паровых котлов разделяются на слоевые и камерные. Слоевые топки служат для сжигания твердого топлива, уложенного на колосниковой решетке равномерным слоем. Они могут быть с ручным обслуживанием и механизированные (частично или полностью). Камерные топки предназначены для сжигания распыленного жидкого топлива в потоке подаваемого воздуха. При этом в процессе горения образуется факел.

Топочное устройство предназначено для подачи жидкого топлива в топку котла, его распыливания и смешивания с воздухом в топочном объеме. Каждое топочное устройство состоит из форсунки, воздухонаправляющего устройства, системы включения форсунки и управления ею, регуляторов и заслонок (шиберов), а также топливных трубопроводов и арматуры. Основными узлами являются форсунки и воздухонаправляющие устройства. Обычно форсунки устанавливают внутри воздухонаправляющего устройства, которое монтируется на фронтовой топочной раме котла.

Большинство топочных устройств, используемых на морских судах, можно разделить на три группы: с паровыми и воздушными форсунками; с механическими центробежными форсунками; с механическими вращающимися (ротационными) форсунками.

Правилами Регистра СССР предъявляются определенные требования к топочным устройствам. Все оборудование, предназначенное для топочных устройств, должно быть одобрено Регистром СССР и изготовлено под наблюдением его или другого компетентного органа, признанного Регистром СССР. Конструкции форсунок должны обеспечивать возможность регулирования их производительности, следовательно, и паропроизводительности котла, т. е. иметь устройство для регулирования количества воздуха, подаваемого в топку.

Автоматические топочные устройства должны обязательно иметь ручное управление. Отключение топочного устройства должно предусматриваться с двух мест, одно из которых должно обязательно находиться вне котельного отделения.

Форсунки, устанавливаемые в котлах, подразделяются на паровые, у которых топливо распыливается под действием кинетической энергии струи пара; механические (центробежные), у которых распыливание топлива осуществляется под давлением (они могут быть регулируемыми и нерегулируемыми, т. е. допускают или не допускают регулирование их производительности); паромеханические, у которых распыливание топлива осуществляется под действием кинетической энергии струи пара и давления топлива; вращающиеся (ротационные), у которых топливо распыливается под действием центробежной силы, возникающей при вращении стакана форсунки.

Паровые форсунки в свое время получили довольно широкое распространение на судах из-за простоты устройства и обслуживания. Они обеспечивают хорошее качество распыливания и легко регулируются. При правильном регулировании процесса горения коэффициент избытка воздуха составляет 1,07— 1,10, а потери от химического недожога — 0—0,2%. Несмотря на такие преимущества, паровые форсунки практически не используют на морских судах из-за большого расхода пара на распыливание мазута (2—5 % от паропроизводительности котла). Их применяют лишь на портовых буксирах, судах прибрежного плавания и на речном флоте.

На промысловом флоте широко применяют механические центробежные и ротационные форсунки.

Распыливание мазута в механических центробежных форсунках осуществляется в результате большой скорости истечения его из сопла. Механические центробежные форсунки бывают регулируемые и нерегулируемые. У регулируемых форсунок производительность изменяется в процессе работы.

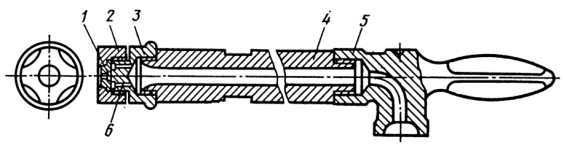

На рисунке выше показана одна из простейших конструкций механической нерегулируемой центробежной форсунки фирмы «Тодд». Она состоит из полого корпуса 4, имеющего наружную резьбу на обоих концах. На один конец корпуса навинчивается рукоятка 5, имеющая канал для подвода мазута, на другой — корпус сопла 3 с отверстиями 6. К корпусу сопла с помощью гайки 2 крепится распыливающая шайба 1 с тангенциальными канавками. Плоскости прилегания сопла и распыливающей шайбы должны быть тщательно притерты друг к другу. Распы-ливающие шайбы изготовливаются из хромоникелевой или хро-мовольфрамовой стали. Корпус форсунки выполнен толстостенным в связи с тем, что мазут может подаваться под большим давлением. Размер соплового отверстия каналов позволяет изменять производительность форсунки.

На рисунке выше показана одна из простейших конструкций механической нерегулируемой центробежной форсунки фирмы «Тодд». Она состоит из полого корпуса 4, имеющего наружную резьбу на обоих концах. На один конец корпуса навинчивается рукоятка 5, имеющая канал для подвода мазута, на другой — корпус сопла 3 с отверстиями 6. К корпусу сопла с помощью гайки 2 крепится распыливающая шайба 1 с тангенциальными канавками. Плоскости прилегания сопла и распыливающей шайбы должны быть тщательно притерты друг к другу. Распы-ливающие шайбы изготовливаются из хромоникелевой или хро-мовольфрамовой стали. Корпус форсунки выполнен толстостенным в связи с тем, что мазут может подаваться под большим давлением. Размер соплового отверстия каналов позволяет изменять производительность форсунки.

Шайбы изготавливаются по номерам. Каждый номер соответствует определенной производительности, которая указывается в судовой технической документации. Для улучшения качества распиливания мазут необходимо предварительно подогревать до температуры 90—115 С (в зависимости от его марки).

Такая механическая форсунка позволяет некоторое регулирование без замены распыливающих шайб (за счет изменения давления мазута). Так, при увеличении давления от 1,0 до 2,0 МПа производительность форсунки увеличивается примерно в 1,5 раза. Если такое регулирование является недостаточным, прибегают к замене шайб. Расход энергии на работу механических центробежных форсунок в 20—30 раз меньше, чем у паровых.

Использование топочного устройства с форсункой типа «Тодд» позволяет добиться нормального сгорания топлива при коэффициенте избытка воздуха 1,12—1,15. При этом потери тепла от химического недожога находятся в пределах 0—0,3 %. Показатели несколько хуже, чем у паровых форсунок, но это окупается значительно меньшим расходом энергии на их работу.

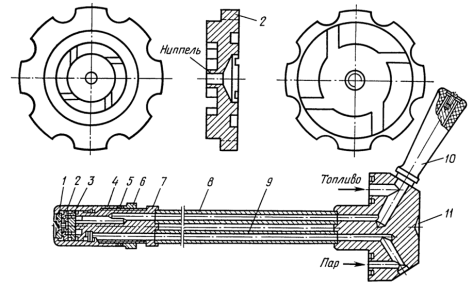

На рисунке выше показана паромеханическая форсунка конструкции СКБК (специализированное конструкторское бюро котлостроения), которая состоит из корпуса 11 с рукояткой 10 и наконечника 7 с наружной резьбой. Корпус и наконечник соединяются топливной 8 и паровой 9 трубами, которые крепятся при помощи сварки. На наконечник навинчивается стопорное кольцо 6 и накидная гайка 4. Между ними устанавливается уплотнение 5, которое служит для предотвращения подтекания мазута по резьбе. Уплотнение при необходимости поджимается стопорным кольцом 6, чем достигается необходимая плотность соединения. Накидная гайка служит для установки и крепления в определенном положении сопла 1, распылителя 2 и шайбы 3 к торцевой поверхности наконечника 7. Все указанные детали должны быть тщательно обработаны, а прилегающие поверхности притерты друг к другу.

На рисунке выше показана паромеханическая форсунка конструкции СКБК (специализированное конструкторское бюро котлостроения), которая состоит из корпуса 11 с рукояткой 10 и наконечника 7 с наружной резьбой. Корпус и наконечник соединяются топливной 8 и паровой 9 трубами, которые крепятся при помощи сварки. На наконечник навинчивается стопорное кольцо 6 и накидная гайка 4. Между ними устанавливается уплотнение 5, которое служит для предотвращения подтекания мазута по резьбе. Уплотнение при необходимости поджимается стопорным кольцом 6, чем достигается необходимая плотность соединения. Накидная гайка служит для установки и крепления в определенном положении сопла 1, распылителя 2 и шайбы 3 к торцевой поверхности наконечника 7. Все указанные детали должны быть тщательно обработаны, а прилегающие поверхности притерты друг к другу.

Распылитель включает в себя топливную вихревую камеру и имеет с обеих сторон по четыре тангенциальных канала шириной 1 мм со стороны паровой части и 1,8 мм с топливной. По окружности распылителя расположены восемь продольных каналов радиусом 2 мм для прохода пара. При сборке топливный ниппель распылителя входит в отверстие сопла, образуя кольцевой зазор. Шайба распылителя 3 устанавливается между самим распылителем и наконечником 7. В ней имеется восемь топливных отверстий диаметром 1,8 мм и восемь продольных каналов радиусом 2 мм (по наружному диаметру). В наконечнике имеется два канала для прохода топлива и пара.

Топливо по каналу в корпусе, топливной трубе и каналу в наконечнике подается к шайбе 3. Через цилиндрическое отверстие в шайбе мазут поступает к тангенциальным каналам распылителя, по ним в вихревую камеру, из которой через прожимное отверстие топливного ниппеля распылителя выходит из форсунки распыленным, вращаясь с большой частотой.

Пар подходит по каналу в корпусе, паровой трубе и каналу в наконечнике к шайбе 3 распылителя. Пройдя по продольным каналам в шайбе и таким же каналам в распылителе 2, затем по четырем тангенциальным каналам, выполненным в распылителе с другой стороны, пар попадает в полость, ограниченную поверхностью сопла, распылителя и наружной стороной ниппеля. Отсюда через кольцевой зазор, образуемый отверстием в сопле и ниппеле, пар с большой скоростью выходит из форсунки, подхватывая капли топлива, выходящие из топливного отверстия ниппеля. В процессе истечения пара и топлива капли последнего дробятся на мельчайшие частицы, что способствует их хорошему перемешиванию с воздухом.

Достоинства паромеханических форсунок следующие: высокое качество распыливания мазута;.достаточно широкие пределы регулирования производительности (10—100%); возможность работы с низким коэффициентом избытка воздуха (до 1,02—1,04); малая склонность к закоксовыванию выходных отверстий, так как они периодически могут продуваться паром.

Расход пара в паромеханических форсунках (0,05—0,15 кг/кг топлива) значительно меньший, чем в обычных паровых, что очень важно для промысловых судов. Эти форсунки широко используются в паровых котлах.

Ротационные форсунки также получили широкое распространение на промысловых судах. Для их использования не требуется расхода пара на распыливание мазута, при этом достигается удовлетворительное качество распыливания топлива во всех диапазонах нагрузок (от 5 до 100%).

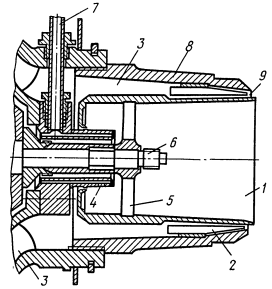

Распыливающая головка ротационной форсунки:

Основной частью ротационных форсунок является распыливающая головка. Она состоит из стакана 1, закрепленного на валу 6 при помощи крестовины 5 и вращающегося с частотой 5000— 7000 об/мин. Внутренняя поверхность стакана имеет небольшую конусность, вследствие чего мазут перемещается по ней в сторону топки. Топливо под давлением 0,05— 0,07 МПа подводится по неподвижно закрепленной трубе 7 в кольцевую полость и через отверстие 4 равномерно поступает на внутреннюю поверхность стакана.

Основной частью ротационных форсунок является распыливающая головка. Она состоит из стакана 1, закрепленного на валу 6 при помощи крестовины 5 и вращающегося с частотой 5000— 7000 об/мин. Внутренняя поверхность стакана имеет небольшую конусность, вследствие чего мазут перемещается по ней в сторону топки. Топливо под давлением 0,05— 0,07 МПа подводится по неподвижно закрепленной трубе 7 в кольцевую полость и через отверстие 4 равномерно поступает на внутреннюю поверхность стакана.

Достигая выходной кромки, пленка мазута под действием центробежной силы образует конус распыливания. Первичный воздух подается в кольцевой канал 3, образованный неподвижным корпусом воздухонаправляющего устройства 8 и вращающимся стаканом 1. Воздух входит к топку через кольцевое воздушное сопло 9 с большой скоростью (60—80 м/с), что способствует хорошему смесеобразованию. Часто в кольцевом канале 3 устанавливают тангенциальные лопатки 2 для завихрения первичного воздуха.

Мазут и воздух предварительно подогревают. Температура нагрева мазута 70—90 С. Первичный воздух подается под давлением 3,5—4 кПа, вторичный — под давлением 0,3—0,4 кПа. Воздух к форсункам подается различными способами в зависимости от конструкции паросиловой установки. Иногда топливо на внутреннюю поверхность стакана подается по отверстию во вращающемся валу.

Дейдвудные подшипники.

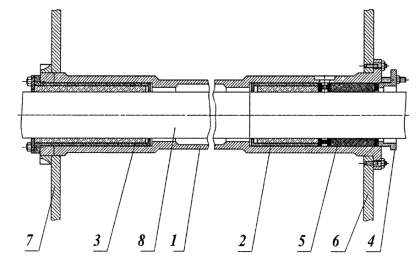

Дейдвудные подшипники представляют собой втулки с набором планок из бакаута, древесно-слоистого пластика (ДСП), текстолита, резинометаллических планок, капролона, фероформа, или залитые баббитом и запрессованные в дейдвудную трубу. Дейдвудное устройство — одно из основных элементов валопровода, состоит из дейдвудной трубы, дейдвудных подшипников и дейдвудных сальников (дейдвуд — подводная часть кормовой оконечности судна, где устанавливают дейдвудную трубу.

Дейдвудное устройство:

Дейдвудное устройство:

1 — дейдвудная труба; 2 — носовой дейдвудный подшипник; 3 — кормовой дейдвудный подшипник; 4 — сальниковая нажимная втулка (грундбукса); 5 — сальниковая набивка; 6 — кормовая переборка судна; 7 — ахтерштевень судна; 8 — гребной вал.

Длина кормового дейдвудного подшипника для гребного вала с бронзовой облицовкой составляет не менее 4-х диаметров гребного вала без облицовки. Длина кормового дейдвудного подшипника, залитого белым металлом, составляет не менее 2,5 диаметра гребного вала. Длина носового дейдвудного подшипника составляет от одного до двух диаметров гребного вала.

Бакаут — материал импортный, поэтому из-за его отсутствия вместо него применяют древесно-слоистый пластик (ДСП), иногда называемый лигнофолем.

ДСП изготавливают в виде плит из листов берёзового шпона толщиной 0,4-0,5 мм, который хорошо работает в паре с бронзой при водяной смазке.

Планки из ДСП набирают очень плотно, так, чтобы щуп толщиной 0,1 мм не проходил между ними. Для свободного расширения планок вдоль оси необходимо оставить зазор до 2% длины втулки, но не менее 10 мм. Планки набирают во втулке подшипника двумя способами: бочкой и в виде «ласточкиного хвоста». Дейдвудные подшипники с набором из ДСП растачивают под размер диаметра шеек гребного вала с учётом монтажного зазора.

Текстолит является спрессованной тканью, пропитанной смолами. Он меньше разбухает, чем ДСП, благодаря большому (до 50%) содержанию смолистых веществ.

Резину применяют, как заменитель. К недостаткам резинового набора относят коррозию прилегающего металла из-за содержания серы в резине. При температуре 20 С и выше резина стареет, а при температуре — 40 С она становится хрупкой, при воздействии масла — разрушается.

Подшипник из капролона обычно набирают из нескольких капро-лоновых втулок. Они могут быть запрессованы непосредственно в дейдвудную трубу, либо во втулки.

В последнее время стали применять и капролоновые планки. При изготовлении капролоновых подшипников и их монтаже следует учитывать, что размеры подшипников, указанные на чертеже, рассчитаны для температуры + 20 С. При другой температуре необходимо вводить поправки.

Дейдвудные подшипники, залитые баббитом, перезаливают, а затем растачивают под размер диаметра шеек гребного вала с учётом зазора.

В таблицах приведены зазоры между облицовкой вала и дейдвудным подшипником в зависимости от категории технического состояния дейдвудного устройства:

Техническое обслуживание. Периодичность контроля технического состояния и проведение технического обслуживания или ремонта выполняют по состоянию.

Для I категории технического состояния контроль и ремонт проводят с периодичностью от 6 месяцев до 1 года, для II и III категории — соответственно 3-6 и 1-6 месяцев.

При верхних значениях величины зазора в III категории состояния необходим ремонт.

Дефектоскопия и ремонт. При дефектоскопии дейдвудных подшипников проверяют плотность их посадки и крепления в дейдвудной трубе, набор втулок или баббитовую заливку, состояние трубопровода и арматуры водяной и смазочной систем. Износ подшипников определяют методом измерения диаметрального зазора при помощи щупа или измерением внутреннего диаметра подшипника и наружного диаметра облицовки гребного вала. Разность диаметров укажет на фактический диаметральный зазор в дейдвудном подшипнике.

Посадочные места дейдвудных втулок подшипников восстанавливают гальваническим наращиванием металла (хромокадмирование,. омеднение и др.), насадкой стальных или латунных бандажей толщиной не менее 2,5-3 мм, или с помощью эпоксидных покрытий. При использовании эпоксидного покрытия в качестве основы применяют стеклоткань, которую наклеивают на посадочное место втулки. Металлические бандажи и нанесённое эпоксидное покрытие протачивают на токарно-винторезном станке на необходимый размер. Толщина эпоксидного покрытия должна быть не менее 0,5 мм.

Трещины на втулках заваривают, но перед сваркой на концах трещины делают отверстия сверлом диаметром 5-6 мм, а трещину разделывают.

Ремонт дейдвудных подшипников заключается в замене изношенного антифрикционного материала при достижении предельного допустимого зазора между шейками вала и подшипниками.

Якорные цепи

Якорные цепи служат для соединения якоря с кораблем. В зависимости от веса становых якорей и водоизмещения корабли снабжаются якорными цепями калибром от 11 до 100 мм. Калибром якорной цепи называют минимальный диаметр сечения общего звена якорной цепи. Якорная цепь составляется из 4—12 отрезков длиной по 25—27 м, называемых смычками. Смычка, примыкающая к якорю, называется якорной; смычка, соединенная с корпусом корабля,— коренной. Смычки якорной цепи, находящиеся между якорной и коренной, называются промежуточными. Якорные цепи калибром 11 и 13 мм изготовляются сплошными, без разделения на смычки. Катера водоизмещением до 35 т вместо якорных цепей снабжаются стальными тросами диаметром 11—13 мм и длиной 75 м.

Комплектация якорной цепи. Смычки якорной цепи состоят из звеньев, число которых в смычке должно быть нечетным. Звенья якорной цепи могут быть с распорками и без них. Прочность цепей со звеньями без распорок приблизительно на 20% меньше прочности цепей с распорками.

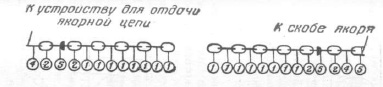

Общая схема комплектации якорных цепей показана на рис. 3.11—3.13. Якорная цепь состоит из общих 7, увеличенных 2, соединительных концевых 4 звеньев, вертлюгов 5 и концевых скоб 6.

Рис 3.11. Комплектация якорной цепи без разделения на смычки

Рис 3.12. Комплектация якорной цепи (сварной)

Рис 3.13. Комплектация якорной цепи (литой)

О б щ и е з в е н ь я (рис. 3.14, 3.15) составляют в основном всю якорную цепь. Размеры общих звеньев при одном и том же калибре якорной цепи одинаковы и не зависят от способа изготовления.

Рис. 3.14. Общее и увеличенное звено без распорки

Рис. 3.14. Общее и увеличенное звено без распорки

Рис 3.15. Общее и увеличенное звено с распоркой

Рис 3.15. Общее и увеличенное звено с распоркой

У в е л и ч е н н о е з в е н о — общее звено следующего, большего калибра. Оно увеличено только по отношению к калибру якорной цепи, в которую вводится.

С о е д и н и т е л ь н о е з в е н о предназначено для соединения отдельных частей якорной цепи. Соединительные звенья делают разъемными и изготовляются двух типов: кованые — для сварных якорных цепей (рис. 3.16) и литые — для литых якорных цепей (рис. 3.17).

Рис 3.16. Соединительное звено кованое

Рис 3.17. Соединительное звено литое

К о н ц е в о е з в е н о ставится только на концах двух смычек: якорной и коренной. Оно предназначено для крепления якорной цепи к концевой скобе и для соединения якорной цепи с машинкой отдачи якорной цепи. Концевое звено может быть с распоркой (рис. 3.18) или без нее (рис. 3.19).

Рис 3.18. Концевое звено с распоркой

Рис 3.19. Концевое звено без распорки

Рис 3.19. Концевое звено без распорки

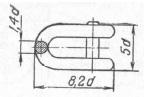

К о н ц е в а я с к о б а (рис. 3.20) устанавливается на конце якорной цепи и служит для соединения якорной цепи со скобой якоря. При соединении якорной цепи к якорю штырь концевой скобы заводится за скобу якоря.

Рис 3.20. Скоба концевая

В е р т л ю г и служат для предотвращения скручивания якорной цепи, включаются в коренную и якорную смычки, причем штырь вертлюга должен быть обращен к промежуточной смычке. Вертлюги изготовляются двух типов: кованые (рис. 3.21) — для сварных якорных цепей и литые (рис. 3.22) — для литых якорных цепей.

Рис 3.21. Вертлюг кованый

Рис 3.22. Вертлюг литой

Крепление якорной цепи к корпусу корабля осуществляется с помощью машинки отдачи или жвака-галса.

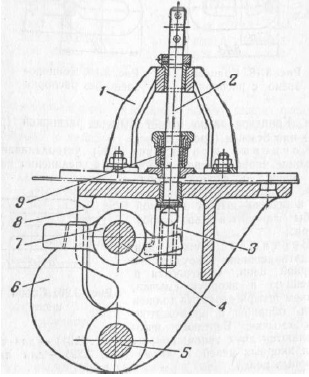

М а ш и н к а о т д а ч и я к о р н о й ц е п и (рис. 3.23). На обухе, жестко связанном с корпусом цепного ящика, верхним (на рисунке) штырем закреплена скоба, нижним — гак; скоба и гак находятся в зацеплении. Гак с заложенным за него концевым звеном якорной цепи выводится из зацепления скобой с помощью специальной гайки, насаженной на винт. Поступательное движение гайке сообщается от ручного привода через винт, проходящий через корпус и сальник.

Рис. 3.23. Машинка отдачи якорной цепи:

1 — корпус; 2 — винт; 3 — гайка; 4, 5 — штыри; 6 — гак; 7 — скоба; 8 — обух; 9 — сальник

Ж в а к а - г а л с (рис. 3.24) — отрезок якорной цепи из общих звеньев. Он с помощью концевой скобы крепится к обуху цепного ящика; второй конец жвака-галса с помощью концевого звена и глаголь-гака крепится к коренной Смычке якорной цепи. Жвака-галс должен быть такой длины, чтобы при полностью вытравленной якорной цепи его глаголь-гак находился между палубным клюзом и шпилем.

Рис. 3.24. Жвака-галс:

1 — глаголь-гак; 2 — концевое звено; 3 — общие звенья; 4 — концевая скоба; 5 — обух

Маркировка якорной цепи. Для определения количества вытравленной якорной цепи через каждые 20 ж, начиная от скобы якоря, на распорки звеньев накладываются марки из отожженной проволоки. Для облегчения распознавания маркированных звеньев их окрашивают:

20 м — одно красное звено с маркой;

40 м — два красных звена с марками;

60 м — три красных звена с марками;

80 м — четыре красных звена с марками;

100 м — пять красных звеньев с марками;

120 м — одно белое звено с маркой;

140 м — два белых звена с марками;

160 м — три белых звена с марками;

180 м — четыре белых звена с марками;

200 м — пять белых звеньев с марками;

220 м — одно красное звено с маркой и т. д.

15.1.

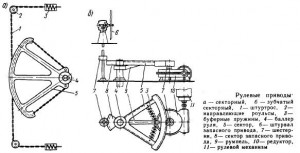

Рулевые приводы

Рулевой привод служит для передачи усилия с рулевой машины на баллер руля.

Рулевой привод служит для передачи усилия с рулевой машины на баллер руля.

Простейший привод — секторный с штуртросом (рис) который штуртросом связан с рулевой машиной. В качестве штуртроса используется стальной трос или цепь. Для выбирания слабины штуртроса в него включаются талрепы, а для смягчения ударов — буферные пружины. Проложенный по открытой палубе штуртрос неудобен в эксплуатации и его трудно ремонтировать в штормовых условиях. Поэтому этот привод сохранился лишь на некоторых

старых небольших судах.

Идея зубчатого секторного привода (рис.) очень проста Зубья, расположенные по дуге сектора, входят

в зацепление с зубчатой шестерней, которая через редуктор приводится во вращение от рулевой машины. Для смягчения ударов между сектором и баллером устанавливают упругую связь. Конструктивно это достигается тем, что привод, кроме сектора, свободно насаженного на баллер, имеет также и румпель, который с баллером соединен жестко, а свободный конец румпеля соединяется с сектором буферными пружинами, через которые передаются усилия от сектора на румпель.

В настоящее время наибольшее распространение находят гидравлические приводы плунжерного, лопастного или винтового типов.

В гидравлическом приводе плунжерного типа (рис) поворот баллера производится румпелем, который

В гидравлическом приводе плунжерного типа (рис) поворот баллера производится румпелем, который

соединен с поршнями (плунжерами) двух цилиндров. При перекачке жидкости из одного цилиндра в другой поршни перемещаются и поворачивают румпель Амортизатором в гидравлическом приводе является перепускной клапан, установленный на дополнительном трубопроводе, который соединяет оба цилиндра. При ударе волны в перо руля давление в одном из цилиндров повышается, клапан автоматически приоткрывается и некоторое количество жидкости переходит из одного цилиндра в другой.

Лопастной гидравлический привод (рис) вместо цилиндров с поршнями имеет вращающийся поршень, насаженный на баллер. Поршень помещен в цилиндрический корпус, который имеет секторовидные

камеры При перекачке жидкости из одной полости камеры в другую создается разность давлений, в результате чего поршень, а вместе с ним и баллер поворачиваются Секторовидные камеры соединены между собой каналами с перепускными клапанами, выполняющими роль амортизаторов.

Винтовой гидравлический привод (рис.) средняя часть которого выполняет роль цилиндра. В цилиндр

помещен кольцевой поршень, его внутренняя поверхность имеет в верхней части винтовые, а в нижней

— продольные канавки Другой стакан с винтовыми канавками закреплен неподвижно к крышке корпуса. При подаче жидкости в рабочую полость цилиндра поршень получает поступательное движение и, перемещаясь по винтовым канавкам неподвижного стакана, поворачивается. Поворот поршня через стакан с продольными канавками передается на баллер руля.

Согласно требованиям Регистра все морские суда имеют два рулевых привода — главный и вспомогательный. На судах, где оба эти привода расположены ниже грузовой ватерлинии, должен быть еще один привод — аварийный. Все приводы должны действовать на баллер руля независимо друг от друга и только в виде исключения допускается, чтобы они имели некоторые общие детали. Главный рулевой привод должен обеспечивать перекладку полностью погруженного руля при максимальной

скорости переднего хода судна с 35° одного борта до 30° другого борта не более чем за 28 с. При действии вспомогательного привода время перекладки руля с 15 до 15° другого борта не должно превышать 60 с. Скорость судна при этом не должна быть менее половины максимальной или 7 уз (в зависимости от того, какое из этих значений больше). Для аварийного привода время перекладки руля не регламентируется, но требуется, чтобы он обеспечивал перекладку руля с борта на борт при скорости переднего хода не менее 4 уз. Главный привод должен работать от источника энергии и лишь на небольших судах его иногда делают ручным. То же относится и к вспомогательному приводу. Управление главным рулевым приводом должно быть предусмотрено с ходового мостика и из румпельного отделения, а вспомогательным — только из румпельного отделения. Для удержания руля на месте, что необходимо при аварийном ремонте и при переходе с одного привода на другой, рулевое устройство имеет стопор (тормоз). Наиболее часто применяют ленточный стопор, который

зажимает непосредственно баллер руля. В гидравлических приводах роль стопора выполняют клапаны, с помощью которых перекрывают трубопроводы. Для ограничения угла перекладки

рулевое устройство имеет ограничители, допускающие перекладку руля на угол не более 35°. Они выполняются в виде выступов на пере руля и ахтерштевне, которые упираются друг р друга при максимальном угле перекладки. Секторные приводы имеют палубные ограничители, в которые

упирается сектор. Все механические рулевые приводы имеют конечные выключатели, которые отключают механизм, прежде чем руль дойдет до упора в ограничители.

Около поста управления главным и вспомогательным приводами устанавливают рулевые указатели — аксиометры, которые показывают угол перекладки руля. На секторе привода или на других деталях также наносят шкалу для определения действительного положения руля.