В водонепроницаемых конструкциях корпуса имеется много отверстий различного назначения (двери, горловины, сходные люки, лацпорты, иллюминаторы и т. п.). Для обеспечения непотопляемости судна все эти отверстия должны иметь специальные водонепроницаемые закрытия.

В водонепроницаемых конструкциях корпуса имеется много отверстий различного назначения (двери, горловины, сходные люки, лацпорты, иллюминаторы и т. п.). Для обеспечения непотопляемости судна все эти отверстия должны иметь специальные водонепроницаемые закрытия.

Водонепроницаемые двери (рис.) На судах применяют двери двух типов: распашные (навесные) и клинкетные (скользящие).

Распашная дверь (рис.) крепится к переборке на петлях и по периметру имеет резиновую прокладку.

Вырез для двери в переборке окаймляется приварной полосой (комингсом). При закрытой двери резиновая прокладка прижимается к комингсу, чем обеспечивается водонепроницаемость. Двери плотно закрывают при помощи четырех — восьми задраек, которые при повороте рукоятки надвигаются на клиновые наделки и плотно прижимают двери к переборке. Чтобы можно было открывать и закрывать дверь с любой стороны, рукоятки задраек выходят на обе стороны двери.

Распашные двери обеспечивают водонепроницаемость только при небольшом давлении воды, поэтому их устанавливают на переборках в твиндеках, а также на наружных стенках надстроек и рубок. На трюмных переборках, где при получении пробоины может действовать значительное давление воды, устанавливают водонепроницаемые двери клинкетного типа.

В клинкетной двери (рис.) массивная литая дверная плита перемещается в вертикальных или горизонтальных пазах, закрепленных на переборке. Пазы и дверь имеют клиновидную форму, благодаря чему при закрывании двери она плотно заклинивается в пазах. Дверь в направляющих

пазах перемещается вручную или от электродвигателя через винтовую или зубчатую передачи.

Все клинкетные двери могут закрываться как непосредственно с места установки двери, так и с верхней

палубы, для чего они имеют дистанционный привод. Двери с механическим приводом можно также закрывать с ходового мостика.

Для доступа в подпалубные помещения в палубах делают сходные люки, представляющие собой овальные или круглые вырезы в палубе, огражденные комингсом и закрываемые металлическими крышками на петлях. Крышки по периметру имеют резиновую прокладку и прижимаются к комингсу клиновыми или барашковыми задрайками.

В редко посещаемых помещениях (отсеки двойного дна, диптанки и др.) вместо сходных люков устраивают горловины (лазы), которые обычно не имеют комингсов и закрываются съемными металлическими крышками с прокладками из резины или пеньковой плетенки. Крышки крепят приварными шпильками и плотно обжимают гайками.

На многопалубных пассажирских судах в борту судна делают большие вырезы — лацпорты, предназначенные для приема груза и багажа и для прохода пассажиров. Лацпорты закрывают металлическими крышками с резиновыми уплотнителями или щитами, поднимающимися вверх

наподобие клинкетных дверей и сдвигающимися вдоль наружной обшивки.

19.1. Двухтактный дизельный двигатель – принцип работы и устройство Данный вид двигателей, в настоящее время меньше распространен чем аналогичный четырехтактный, но все же имеет право на существование. Составляющими частями двухтактного дизельного двигателя являются такие два механизма как газовая турбина (служит для преобразования энергии из тепловой в механическую) и специальный нагнетатель (за счет повышения давления в цилиндрах позволяет повысить мощность, снизив при этом количество потребляемого горючего). Цилиндры данного устройства располагаются горизонтально, друг напротив друга, а процесс работы в каждом из них проходит за один оборот коленчатого вала, включающего в себя два хода поршня. Когда поршень опускается непосредственно к нижней мертвой точке, цилиндр очищается и наполняется свежим воздухом. Происходит это так: вначале, через открывшийся выпускной клапан, отработанные газы выходят из цилиндра, уступая место чистому воздуху, попадающему сюда через открытые поршнем нижние окна. Окна цилиндров двухтактных двигателей используются как для впуска свежего воздуха, так и для выпуска уже отработанных газов (оконная или щелочная продувка). Если же отработанные газы выпускаются через клапан в цилиндре, а окна предназначены только для впуска чистого воздуха, то такую продувку называют клапанно-щелевой. При такой системе очистки, не весь поступивший воздух задерживается в цилиндре и поднимаясь верх какая-то его часть выходит за пределы двигателя. Данный процесс назвали прямоточной продувкой цилиндра, обеспечивающий оптимальную очистку от продуктов сгорания. Продувочный воздух попадает в цилиндры одним из трех способов: либо через специальные насосы, либо через кривошипные продувочные камеры, или же с помощью поршневых компресоров. Когда поршень с нижней точки начинает движение в верх, первым закрывается впускной клапан, а следом и окна, через которые осуществлялась продувка, затем начинается сжатие воздуха. Топливо, подающееся форсункой, которая находится возле верхней мертвой точки, воспламеняется от горячего воздуха, начиная тем самым процесс горения и расширения продуктов сгорания при движении поршня вниз. Пройдя описанный круг, все снова повторяется. В турбину газы попадают через коллектор, а камера сгорания формируется, тогда, когда поршни очень близко приближаются друг к другу. Коленвалы, в таких двигателях, связываются между собой с помощью шестерен основной передачи, а их движение имеет круговой характер и осуществляется по часовой стрелке. Кроме прямоточной продувки, выделяют еще и петлевую, но ее качество очистки цилиндра значительно ниже, поэтому в наше время она применяется намного реже. Рабочие ходы в двухтактном двигателе случаются в два раза чаще, чем в аналогичном за объемом четырехтактном, но с точки зрения мощности этого особо не заметно (она увеличивается максимум в 1,6 — 1,7 раза), это происходит из-за существования продувки и более короткого рабочего хода внутри цилиндра.

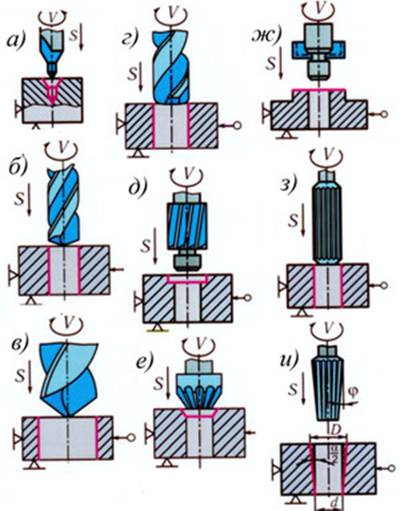

19.2. Способы обработки на сверлильных станках

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развёртывания, растачивания и нарезания резьбы (рисунок 3).

Сверление – основной технологический способ образования отверстий в сплошном материале обрабатываемой заготовки. Сверлением могут быть получены как сквозные, так и глухие отверстия. При сверлении используют стандартные свёрла. Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя свёрлами (первое – диаметром 12…15 мм, второе – в размер отверстия). Точность отверстий, полученных сверлением, находится в пределах 12…14 квалитетов.

Рассверливание выполняют для увеличения диаметра отверстия, полученного литьем, ковкой, штамповкой или сверлением.

Зенкерование – технологический способ обработки предварительно просверленных отверстий или отверстий, изготовленных литьём или штамповкой. Зенкерование осуществляется инструментом зенкером. В отличие от рассверливания зенкерование обеспечивает большую производительность и точность обработки (10…11 квалитет).

Зенкерование может быть и окончательной операцией при обработке просверленных отверстий по 11…13 квалитетам или для получистовой обработки перед развертыванием.

Зенкер отличается от сверла более жесткой рабочей частью, отсутствием поперечной режущей кромки и увеличенным числом зубьев.

Развёртывание – технологический способ окончательной обработки предварительно обработанных отверстий в целях получения точных по форме и диаметру цилиндрических и конических отверстий (6…9 квалитет точности) с малой шероховатостью (Ra = 0,32…1,25 мкм). В качестве инструмента используют развёртки, имеющие чётное число режущих кромок. Развертки являются многолезвийным инструментом, срезающим очень тонкие слои с обрабатываемой поверхности.

Отверстия диаметром до 10 мм развёртывают после сверления, а свыше 10 мм – после сверления и зенкерования.

| а – зацентровка; б – сверление отверстия в сплошном материале; в – рассверливание; г – зенкерование; д – зенкование уступа; е – зенкование фаски; ж – зенкование бобышек; з – развертывание цилиндрического отверстия; и – развертывание конического отверстия Рисунок 3 – Обработка отверстий на вертикально-сверлильном станке |

При развёртывании в резании участвует большое число зубьев одновременно. Развёртывание характеризуется небольшой глубиной резания  = 0,05…0,3 мм, что способствует малой шероховатости и высокому качеству обработки.

= 0,05…0,3 мм, что способствует малой шероховатости и высокому качеству обработки.