Поточное производство – рациональная форма научной организации производства, которая основана на ритмичной повторяемости скоординированных во времени операций, выполняемых на специализированных рабочих местах, расположенных по ходу технологического процесса.

Основные признаки поточного производства:

- на потоке изготавливается одно или несколько видов изделий, но близких между собой по технологии обработки;

- процесс производства расчленен на равные или кратные по трудоемкости операции, которые выполняются в наиболее рациональной последовательности;

- за определенным рабочим местом на потоке закреплена конкретная операция, а сами рабочие места расположены последовательно по ходу технологического процесса;

- технологический процесс в целом и его отдельные операции осуществляются с соблюдением определенного ритма, то есть на каждой операции штучное время должно быть равно или кратно, так называемому, такту потока;

- на поточных линиях, как правило, используется специальный межоперационный транспорт, например, конвейер.

Чтобы организовать поточное производство, необходимо соблюдать следующие условия:

- объем выпуска продукции должен быть достаточным, чтобы расчленить технологический процесс на отдельные операции и организовать соответствующие им специализированные рабочие места;

- производство должно обладать устойчивой номенклатурой;

- объем выпуска продукции должен соответствовать производительности технологического оборудования, так называемое синхронное производство;

- в единичном и мелкосерийном производстве поточное производство можно организовать только при унификации и стандартизации деталей и узлов выпускаемой продукции;

- при широкой номенклатуре изделий в обрабатывающих цехах предприятий главным условием организации потока является типизация технологических процессов. Должна быть проведена конструктивно-технологическая классификация изделий, которая позволит более эффективно загрузить установленное оборудование.

Поточное производство является одной из наиболее совершенных форм организации производственных процессов, поскольку оно обеспечивает самую короткую длительность производственных процессов, а также ритмичность и непрерывность производства. Экономическая эффективность организации потока обеспечивается снижением отдельных составляющих издержек производства, связанных с оборотными производственными фондами, основными фондами, оплатой труда и др., которые прямо или косвенно влияют на уровень рентабельности производства и прибыль. Эффективность поточного производства обеспечивается следующими факторами:

1. На промышленных предприятиях поточные методы производства могут быть использованы при изготовлении изделий со сходными узлами. Поступая на окончательную сборку, эти узлы снижают ее трудоемкость.

2. На специализированных рабочих местах рабочие, выполняя одни и те же операции, овладевают более рациональными приемами работы, что повышает производительность их труда.

3. Использование при поточном производстве специального межоперационного транспорта позволяет ликвидировать тяжелый физический труд на транспортных операциях, а иногда и сами транспортные операции.

4. Специализация рабочих мест на потоке сводит к минимуму простои, связанные с переналадкой оборудования.

5. Благодаря высокой специализации и рациональному размещению в пространстве рабочих мест, поточное производство позволяет значительно увеличить объем продукции с одного квадратного места производственной площади.

6. Непрерывное перемещение предметов труда на потоке сокращает длительность производственного цикла, что ведет к уменьшению незавершенного производства.

7. Поточное производство способствует внедрению новой современной техники, технологий и повышению профессионального уровня рабочих.

Однопредметные и многопредметные поточные линии

Поточная линия представляет собой систему машин и построенную на ее основе кооперацию рабочих, осуществляющих в заданном ритме при минимальном цикле изготовления законченный замкнутый процесс обработки определенного изделия или группы изделий.

Если на потоке изготавливается одно изделие, и при этом на каждом рабочем месте выполняется только одна операция, то это однопредметная поточная линия. Когда же на линии обрабатываются два и более изделий и за каждым рабочим местом закреплены две и более операций, то такая поточная линия является многопредметной.

Однопредметные линии характерны для массового типа производства, а многопредметные – для серийного. В единичном и мелкосерийном производстве используются многопредметные поточные линии ля обработки сходных по конструктивно-технологическим признакам изделий.

Непрерывно-поточные (прямоточные линии) применяются в том случае, когда не удается достигнуть определенной синхронности операции. Ритмичность работы таких линий достигается тем, что через определенные промежутки времени на каждой операции обрабатывается строго определенное одинаковое количество изделий. Для поддержания непрерывной работы на ее рабочих местах создаются специальные межоперационные заделы.

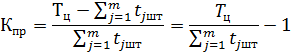

Степень непрерывности работы линии характеризуется коэффициентом прерывности ( ):

):

Синхронизация потока

Для организации изготовления нового вида продукции на промышленном предприятии, прежде всего, необходимо определить потребность в этом товаре ( ). С этой целью обычно проводятся маркетинговые исследования. Разработка технологии изготовления в соответствии с наличным парком оборудования и известным объемом позволяют определить тип производства нового изделия, возможность использования и форму организации поточных линий для изготовления деталей, узлов нового изделия и его сборки.

). С этой целью обычно проводятся маркетинговые исследования. Разработка технологии изготовления в соответствии с наличным парком оборудования и известным объемом позволяют определить тип производства нового изделия, возможность использования и форму организации поточных линий для изготовления деталей, узлов нового изделия и его сборки.

Наиболее простой формой организации поточного производства являются однопредметные непрерывно-поточные линии, характерные для массового типа производства. При такой организации производства необходимо равенство длительности операционных циклов, а продолжительность отдельных операций должна быть равна или кратна такту поточной линии (r).

Такт линии (r) – это период времени, отделяющий выпуск одного предмета труда с поточной линии от следующего за ним, или запуск следующих друг за другом предметов труда на поточную линию. Такт линии рассчитывается как отношение эффективного планового фонда времени работы оборудования к плановому годовому объему выпуска продукции:

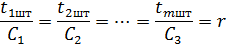

Равенство длительности операционных циклов выражается следующим образом:

Если предметы труда перемещаются по операциям технологического процесса не поштучно, а передаточными партиями (p), то работа поточной линии подчиняется ритму потока (R). Ритм потока и такт поточной линии связаны прямой зависимостью:

.

.

Величина, обратная такту потока называется темпом (T) работы поточной линии:

Процесс согласования длительности операций с тактом (ритмом) поточной линии называют синхронизацией операций. Синхронизация выполняется в два этапа:

- предварительная (грубая) синхронизация осуществляется на стадии проектирования процесса;

- окончательная (точная) синхронизация проводится на стадии отладки поточной линии непосредственно в производственных условиях.

Для синхронизации используются разные приемы. При предварительной синхронизации проводится разделение одной операции на несколько новых или соединение нескольких исходных операций в одну. При окончательной синхронизации также возможны интенсификация режимов обработки, использование высокопроизводительного оборудования и оснастки, дополнительная механизация трудовых процессов на рабочих местах, использование труда вспомогательных рабочих.

Однопредметные непрерывно-поточные линии с рабочим конвейером

Конвейер поточной линии называется рабочим, если на нем не только перемещаются предметы труда по операциям технологического процесса, но и выполняются сами операции с использованием соответствующего оборудования, инструментов и приспособлений.

Главным исходным параметром при проектировании непрерывно-поточной линии является такт:

Расчетное число рабочих мест на каждой отдельной операции определяется как отношение штучного времени на операцию к такту потока:

Получается, как правило, дробная величина. Поэтому реальное количество рабочих мест на операции определяется путем округления расчетного числа рабочих мест до ближайшего целого. На стадии проектирования допускается перегрузка рабочего места в пределах 10-12%.

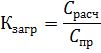

Коэффициент загрузки рабочих мест ( ) рассчитывается как отношение расчетного числа рабочих мест к принятому:

) рассчитывается как отношение расчетного числа рабочих мест к принятому:

Общее количество рабочих мест поточной линии рассчитывается как сумма принятого числа рабочих мест по каждой операции процесса.

Шаг конвейера (l) – это расстояние между предметами труда на рабочем конвейере. Минимальная величина шага определяется габаритами изделия и необходимым зазором между смежными предметами труда. Максимальная величина шага лимитируется допустимой скоростью движения конвейера.

Длина поточной линии зависит от планировки оборудования и рабочих мест на каждой операции. В свою очередь, расстояние между рабочими местами, также как и шаг, определяется исходя из габаритов и веса обрабатываемых предметов, конструкции транспортных средств потока и их скорости. Длина поточной линии (рабочей части конвейера L) рассчитывается как произведение шага конвейера на принятое число рабочих мест:

Скорость движения конвейера (V) устанавливается соответственно такту (ритму) поточной линии и равна отношению шага конвейера к такту (ритму) потока:

или

Наиболее удобной для работы считается скорость движения конвейера в пределах 0,1 – 0,8 м/мин, хотя допускается и более высокая скорость, но не превышающая 3,5 м/мин.

Для поддержания определенного ритма работы на рабочих местах устанавливаются рабочие зоны операций. Рабочая зона представляет собой участок конвейера, на котором выполняется операция. Границы этих зон следует отмечать на неподвижных частях транспортера или на полу.

Нормальная длина зоны операции ( ) рассчитывается как произведение шага конвейера на число рабочих мест операции:

) рассчитывается как произведение шага конвейера на число рабочих мест операции:

Пример.

Исходные данные:

На рабочем конвейере собирается узел с площадью основания 365 на 295 мм. Расчетная суточная программа сборки составляет 450 узлов. Режим работы участка сборки – 2 смены по 8 часов, регламентированные перерывы 30 минут в смену. Рабочие места расположены вдоль конвейера с одной стороны. Определить такт линии, скорость движения ленты конвейера, расчетное и принятое число рабочих мест по операциям, коэффициент их загрузки, нормальную длину рабочей зоны операции, длину рабочей части конвейера.

Расчет:

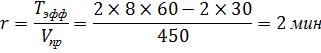

Такт линии равен:

Габариты узла не являются определяющими для величины шага конвейера, поэтому его следует принять исходя из планировки рабочих мест.

Примем шаг конвейера (l) равным 1 м. Тогда скорость движения конвейера:

что соответствует рекомендуемым нормам.

Процесс сборки узла на конвейере состоит из восьми операций. Штучное время по операциям и результаты расчета остальных параметров представлены в таблице.

| Операция | Штучное время, мин | Число рабочих мест | Коэффициент загрузки, % | Нормальная длина рабочей зоны, м. | |

| расчетное | принятое | ||||

| 2,1 | 1,05 | ||||

| 5,9 | 2,95 | 98,3 | |||

| 6,1 | 3,05 | 101,8 | |||

| 2,1 | 1,05 | ||||

| 6,0 | |||||

| 2,0 | |||||

| 6,0 | |||||

| 1,8 | 0,9 |

Общее число рабочих мест на сборке – 16. Поэтому длина рабочей части конвейера ( ) составит 16 м.

) составит 16 м.