· Перед сваркой - проверка соответствия чертежам (размеры и форма деталей, разделка кромок, зазоры);

· После сварки – формы и размеры швов, состояние поверхности шва и околошовной зоны (наружные дефекты).

Недопустимы:

* Трещины в шве и околошовной зоне;

* Поры Æ>0,1S (при S<20мм), Æ>2 мм(при S>20мм);

* Свищи;

* Кратеры;

* Наплывы;

* Смещение шва;

* Подрезы глубиной >0,5 мм и длиной >15 мм;

* отклонения размеров свыше допустимых, установленных ГОСТами.

.

.

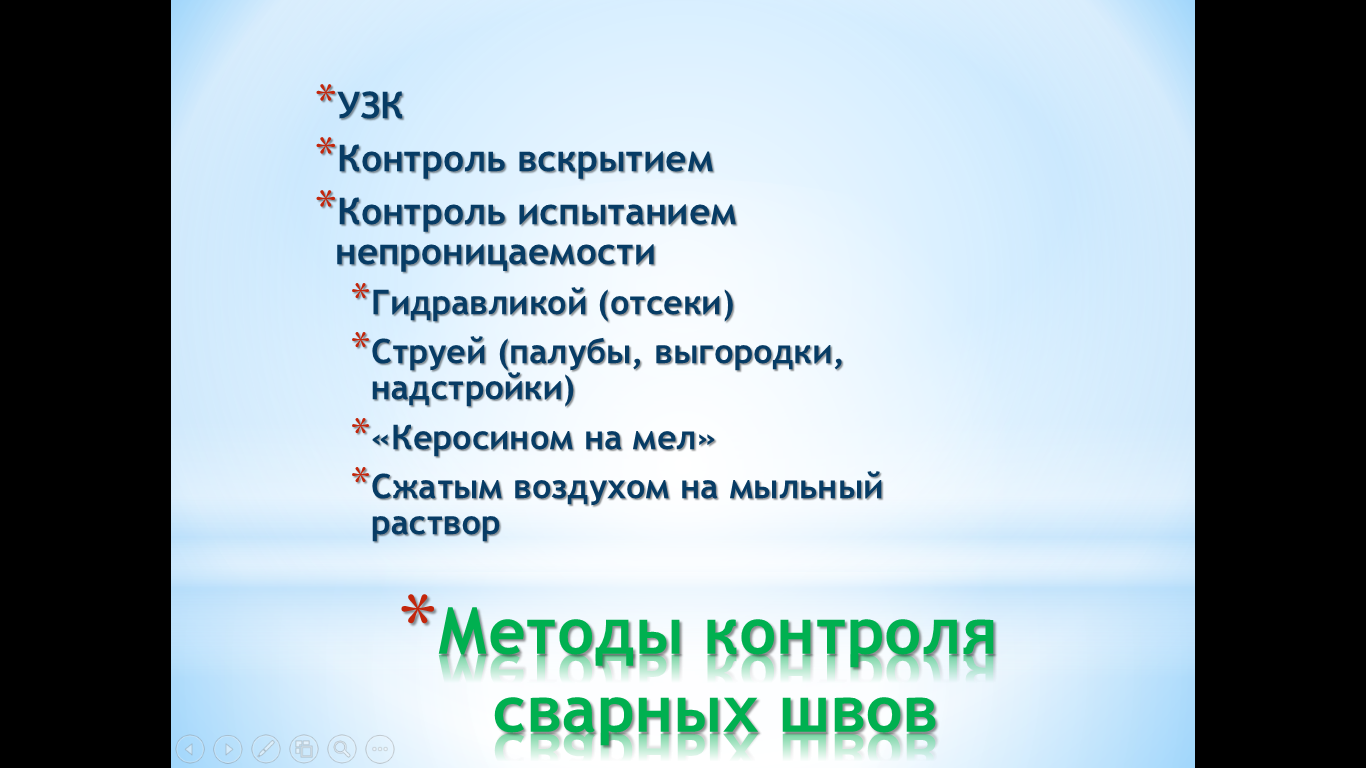

Рисунок - Методы контроля сварных швов

R и g контроль (ГОСТ 7512-82) – ( выборочно) получение изображения внутренней структуры шва с использованием рентгеновского или g излучения.

* R и g-графирование (получение снимка);

* R и g- скопия (сигнал на приборе).

Чувствительность – минимальная величина выявляемого дефекта: R – 0,5 – 3%;g - 2-5% от толщины просвечиваемого материала.

Принцип R- контроля показан на рисунке. При наличии в сварном шве трещин, непроваров, пор R-лучи проходят через них легче, чем через основной шов – на пленке – темные точки, полосы.

| А |

| К |

А – анод; К – катод; 1 – рентгеновская трубка; 2 – сварной шов; 3 – фотопленка; 4 – кассета

Рисунок - Схема R– контроля

Аналогично осуществляется γ – графирование, но источником излучения является радиационная головка γ -дефектоскопа, в которой находится изотоп в защитном блоке. Выпуск и перекрытие пучка излучения производится специальным приводом.

Оценка качества сварных швов по результатам просвечивания производится по 3-балльной системепо «Альбому эталонных снимков»:

«3 » - отсутствуют дефекты или отдельные газовые включения (поры) ≤ 0,1S (≤ 2 мм), отдельные шлаковые включения ≤ 0,3S (≤3мм) площадью ≤ 5 мм2 каждое;

«2 » - отдельные поры и включения ≤ 0,1S (≤ 2 мм), шлаковые включения ≤ 0,3S (≤5мм) площадью ≤ 15 мм2 каждое, цепочки пор и шлаковых включений. Суммарная протяженность всех дефектов ≤ 10% длины контролируемого участка;

«1 » - количество пор и шлаковых включений больше указанного выше, имеются непровары, трещины.

3,2 - годные швы; 1 - подлежат исправлению с повторным контролем + 2 дополнительных («штрафных») снимка на каждом дефектном участке.

Ультразвуковой контроль (УЗК) (ГОСТ 14782-76) основан на исследовании процесса распространения упругих колебаний (0,5 – 25 МГц) в контролируемых соединениях. Сигнал от излучателя УЗК проходит через шов, попадая на приемник акустических колебаний. При наличии дефекта сигнал на приемнике будет ослаблен. Существуют ультразвуковые дефектоскопы двухстороннего действия и одностороннего (если нет доступа с противоположной стороны).

Таким образом, УЗК позволяет обнаружить дефекты, для «расшифровки» эти участки подвергают R и g - контролю.

Магнитный метод основан на исследовании магнитных полей рассеяния на намагниченном контролируемом изделии, подразделяется на:

- магнитопорошковый – после намагничивания изделия сварной шов опыливают магнитным порошком или суспензией (смесь магнитного порошка с керосином или маслом) – в зоне дефекта порошок распределяется неравномерно (скапливается у краев пор, трещин);

- магнитографический – с одной стороны накладывают ферро магнитную пленку, а затем намагничивают шов соленоидом. В зависимости от вида и величины дефектов в соответствующих местах пленки будет различная степень намагниченности.

Объем и способ контроля сварных швов определяются категорией конструкции и условиями сварки.

Категории конструкций:

I - прочные конструкции, выполняемые в неблагоприятных условиях (монтажные швы);

II - прочные конструкции (внутрисекционные соединения);

III - конструкции, в которых напряжения не достигают нормы (например, конструкции основного корпуса в оконечностях);

IV - «легкие» конструкции.

Для транспортных судов объем и методы контроля сварных швов принимаются в соответствии с рисунком.

Рисунок - Объем и методы контроля сварных швов конструкций в зависимости от категории конструкции