МеТодические указания

к лабораторным работ по курсу «Техническая эксплуатация автомобилей»

На темы: 1. Диагностика и регулирование узлов ходовой части грузового автомобиля.

2. Диагностика и техническое обслуживание рулевых управлений.

3. Диагностика и регулирование узлов ходовой части грузового автомобиля.

Чистополь 2007 г.

Составили: д.т.н., профессор И.Г.Галиев,

д.т.н., профессор Р.К.Абдрахманов

Лабораторная работа №7

Диагностика и регулирование узлов ходовой части грузового автомобиля.

Цель работы:

- Изучить и приобрести практические навыки по монтажу и демонтажу шин, статической балансировке шин, динамической балансировке шин, ремонту камер.

- Изучить конструкцию и практические приемы работы на оборудовании при обслуживании шин.

Оборудование.

- Автоматическая установка для накачки колес.

- Стенд для монтажа и демонтажа шин грузовых автомобилей М-2467.

- Стенд для монтажа и демонтажа шин легковых автомобилей Ш-501М.

- Стенд для балансировки колес легковых автомобилей ЕВК-15 (М-125).

- Электровулканизатор 6134.

- Колеса грузовых и легковых автомобилей.

- Набор инструмента и приспособления, комплект починочного материала.

Общие положения.

На долговечность и надежность шин влияют следующие факторы

- Давление воздуха в шинах.

- Нагрузка на шину и скорость движения.

- Техническое состояние автомобиля, дорожные и климатические условия.

При понижении давления в шине на 10%, уменьшается пробег шины на 12%, аналогично влияет на пробег шин и повышенное давление. При пониженном давлении шина деформируется, повышается температура в корде, происходит расслоение. При высоком давлении повышается нагрузка на стенки шины, что вызывает разрыв и повышенный износ протектора.

|

|

ГОСТ - 25478-82 предусматривает минимально допустимые значения высоты протектора при эксплуатации шин:

1,0 мм - для грузовых, 1,6 мм - для легковых, 2,0 мм - для автобусов допускается установка шин на одну ось диагональной конструкции с шинами Р и PC.

Покрышки, восстановленные по 2 категории, разрешается устанавливать только на заднюю ось легковых и грузовых, городских автобусов, запрещается устанавливать на обе оси на междугородние автобусы.

1. ЗАМЕНА КОЛЕС НА АВТОМОБИЛЕ С ИСПОЛЬЗОВАНИЕМ ГАЙКОВЕРТА

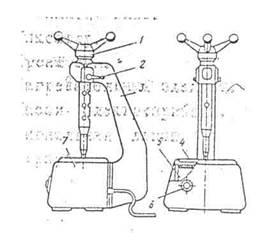

Гайковерт М-2460М работает по принципу ударного действия, наибольшим крутящим моментом 883 Н. (90кГм).

Механизм гайковерта устанавливается на требуемую высоту маховичком 3, соединяют ключ 2 на валу 1 с гайкой колеса и включают электродвигатель 6, предварительно отсоединив вал 1 от маховика нажатием рычага 4. Маховику гайковерта дают 3-4 сек. раскрутиться, отпускают рычаг 4, завертывают или отвертывают гайку колеса, направление вращения устанавливают переключателем. Если одного удара (включения) недостаточно процесс повторяют 2-3 раза. Во время первого удара момент затяжки равен 400 Н., каждый последующий добавляет 5011.

Схема электрогайковерта М-2460М

2. МОНТАЖ И ДЕМОНТАЖ ШИН ГРУЗОВЫХ АВТОМОБИЛЕЙ

Выполняется на стенде М-2467 (Ш-509) с гидравлическим приводом. Для снятия запорного кольца диск колеса закрепляют на пневматическом патроне 5 и краном управления перемещают шток гидроцилиндра 2 влево, пока упоры 1 не отожмут прибортовое кольцо, освобождая запорное кольцо (для старых моделей автомобиля). При этом съемник 2 должен войти в зазор стыка замка. Затем включают электродвигатель, приводящий во вращение шестерню 8 через редуктор 9. При вращении шестерни с закрепленным на ней съемником 2 запорное кольцо выходит из канавки диска.

|

|

Для снятия покрышки с обода шток гидроцилиндра 2 перемещают в правые лапы 4 (положение которых можно регулировать) входят своими концами между отбартовкой колеса и шиной и снимают покрышку. Максимальное усилие на гидроштоке 20000кг.

При монтаже шин устанавливают на упор 1 запорное кольцо, затем в ручную надевают покрышку с камерой и бортовым кольцом на обод и устанавливают колесо на пневматический патрон.

Съемник 2 заменяют специальным роликом. При подаче штока цилиндра влево упор 1 отжимает бортовое кольцо, в освободившуюся канавку диска вставляют запорное кольцо обечайки 13 с роликом, который при вращении закатывает запорное кольцо в канавку диска.

Техника безопасности

При монтаже и демонтаже шин и работе на электрогайковерте преподаватель показывает безопасные приемы работы, указывает на операции, которые представляют опасность при выполнении работы.

При монтаже и демонтаже шин и работе на электрогайковерте преподаватель показывает безопасные приемы работы, указывает на операции, которые представляют опасность при выполнении работы.

1. -Упор

2. - Съемник

3. -Винт

4. -Лапа

5. -Пневмопатрон

6. - Рама

7.- Гидроподъемник

8.- Шестерня

9.- Редуктор

10.- Гидропривод

11.- Бачок

12.- Обечайка

3. МОНТАЖ И ДЕМОНТАЖ ШИН ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Выполняется на стенде Ш-501М. Колесо устанавливается и закрепляется на подставке 5 стола 4. Подвести диск 7 к борту покрышки, ролик 6 упереть на обод колеса, подать сжатый воздух в цилиндр 11, включить электродвигатель 2 привода вращения колеса, вывод верхнего борта на верхнюю полку производится рычагом 12.

|

|

При монтаже шины покрышку накладывают на обод диска так, чтобы она была смещена несколько в сторону рычагов нажимного устройства, а нижний борт с противоположной стороны заведен под верхнюю полку.

Заправляют покрышку в обод диска на станке, затем ее верхний борт вынимают демонтажным рычагом, вкладывают в покрышку слегка подкаченную камеру и вновь закатывают борт.

Управление стендом производится педалью подачи воздуха в цилиндр кнопкой включения электродвигателя и кнопкой его реверсирования.

Техника безопасности.

Приемы монтажа и демонтажа шин первоначально демонстрирует преподаватель или лаборант, указывая на особенности выполнения операций и управления стендом.

Схема стенда Ш-501М

1. - Корпус

2. - Электродвигатель

3. - Редуктор

4. - Опорный его л

5. - Подставка для колес

6. - Ролик

7. -Диски

8. - Рычаги

9.-10. - Стойки с кронштейном

11.- Пневмоцилиндр

12.- Рычаг управления

13.- Крышка стенда

4. МОНТАЖ И ДЕМОНТАЖ ШИН ЛЕГКОВЫХ АВТОМОБИЛЕЙ

При движении автомобиля на скоростях более 60 км/час появляется биение колес. Причиной этого является дисбаланс или неуравновешенность колес, возникающая в результате неравномерного износа, наложения заплат на вину и камеру, деформация диска колеса. Для устранения неуравновешенности колес их подвергают статической балансировке. Статическая балансировка заключается в установке колеса на легковращающуюся ступицу, на которой путем прокручивания и установки вращения определяют «тяжелое место», а на противоположную сторону устанавливают «грузики» для устранения дисбаланса. Допускаемая статическая неуравновешенность колес легковых автомобилей не должна превышать 500 - 1000 см. При статической балансировке колес легковых автомобилей радиальное биение должно быть не более 1,5 - 2,0 мм, боковое 2-3 мм. Для балансировки устанавливают грузики весом 50 - 75 г. преимущественно с внутренней стороны. При балансировке давление в шинах уменьшается.

Схема установки балансировочных грузиков.

Операцию повторяют до тех пор, пока колесо не окажется уравновешенным, о чем будет свидетельствовать нахождения стрелки прибора в пределах определенной зоны шкалы. Допустимая неуравновешенность шин легковых автомобилей 5-10 Нм.

Операцию повторяют до тех пор, пока колесо не окажется уравновешенным, о чем будет свидетельствовать нахождения стрелки прибора в пределах определенной зоны шкалы. Допустимая неуравновешенность шин легковых автомобилей 5-10 Нм.

Стенд К-125

Стенд К-125

1. - Корпус

2. - Стробоскопическая лампа

3. -Рукоятка управления

4. - Указатель груза

5. -Индукционный датчик

6. - Приводной диск

5. ТЕХНОЛОГИЯ РЕМОНТА КАМЕР

Подлежащие ремонту участки камер зашетреховывают на корундовом круге или крупным напильником, очищают от пыли, обезжиривают бензином. Небольшие повреждения (до 30 мм) ремонтируют наложением заплат из сырой резины, а большие - дополнительно прокладываются заплатами из эластичной резины. Заплату из сырой резины промазывают один раз клеем, накладывают на приготовленное место повреждения и прокатывают роликом от середины к краям на ширину 40 - 45 мм, промазывают клеем, просушивают 12 - 15 минут и обкладывают ее стороны промазанные клеем полоской сырой резины шириной 8 10 мм. Подготовленную таким образом заплату наклеивают на камеру и прокатывают роликом. Камеры после подготовки вулканизируют на паровых и электрических аппаратах. Для поддержания постоянной температуры 143 градуса по С служат терморегуляторы. Ремонтируемую камеру накладывают заплатой на рабочую плиту и плотно прижимают винтом. Продолжительность вулканизации 20 - 30 мин. После окончания вулканизации через 15 - 20 мин. Камеру испытывают накаченной до 0,5 кгс/см в ванне с водой.

Схема электровулканизатора 6134

1. - Нажимной винт

2. -Фиксатор

3. - Кронштейн

4. - Нагревательный элемент

5. - Шасси электроприбора

6. - Сигнальная лампа

7. - Корпус

Отчет

по лабораторной работе

Студент __________________

__________________

(фамилия И.О.)

«___» _______200 г.

Основное оборудование

1. Техническая характеристика гайковерта М-2460М

- Максимальный крутящий момент 885 Ы(90 кГм).

- Крутящий момент во время первого удара 400 Н.

- Увеличение крутящего момента каждого последующего удара 50 Н.

2. Модель стенда для монтажа и демонтажа колес грузовых автомобилей

3. Модель стенда для монтажа и демонтажа колес легковых автомобилей

4. Допустимое радиальное биение при статистической балансировке не более мм.

Допустимое боковое биение при статистической балансировке не более ____________ мм.

5. Ремонт камер.

- Температура вулканизация___________ градусов по С.

- Время вулканизации_____________ минут

- Давление в камере при испытании на герметичность _______ кгс/см

Подпись студента ___________________

Отчет принял __________ / ___________

(подпись) (фамилия И.О.)

«_____» ___________200 г.

Оценка

Лабораторная работа №8

Диагностика и техническое обслуживание рулевых управлений.

Цель работы:

- Изучить технологию диагностирования и приобрести практические навыки.

- Изучить технологию технического обслуживания и приобрести практические навыки по регулировке и применению современного оборудования.

Оборудование.

- Автомобиль ЗИЛ - 4314

- Рулевое управление ГАЗ - 3307.

- Динамометр - люфтомер.

- Прибор для диагностики гидроусилителя

- Набор инструмента и приспособлений.

Техника безопасности.

- Берегите голову от ударов о нижние детали автомобиля.

- Внимательно работайте при диагностике насоса гидроусилителя при работающем двигателе.

- Запрещается без разрешения запускать двигатель и производит какие-либо переключения.

Общие положения.

Рулевое управление относится к узлам, обеспечивающим безопасную работу автомобиля на линии. Детали рулевого управления подвергаются значительным разнопеременным нагрузкам, в результате ослабевают крепление деталей и узлов, повышенный износ шаровых соединений рулевых тяг, нарушается регулировка в сопряженных деталях. Основным показателем технического состояния деталей и узлов рулевого управления является люфт рулевого колеса, после регулировки люф не должен превышать у легковых автомобиле 10 градусов, у грузовых 25 градусов.

Люфт проверяется при отрегулированных подшипниках ступиц передних колес, давление в шинах доведено до нормы, колеса устанавливаются для движения прямо, усилие, при замере приложенное к динамометру, закрепленному к рулевому колесу должно быть ЮН (1,0 кто). Для диагностики применяют установку К -465М и прибор К - 405 позволяющие комплексно снизь параметр технического состояния рулевого управления с гидроусилителем, что дает возможность на 20% уменьшить трудоемкость ТО и ремонта, сократить расход топлива, уменьшить износ шин автомобиля.

1.ПРОВЕРКА КРЕПЛЕНИЙ И ЛЮФТА РУЛЕВОГО УПРАВЛЕНИЯ.

Проверка технического состояния рулевого управления выполняется прибором К - 187 по люфту и потерям на трение производится в последовательности операции:

- Установить передние колеса в положение для движения прямо, довести до нормы давление в шинах, при этом подшипники ступиц передних колес должны быть отрегулированы.

- Закрепить, стрелку прибора на руленой колонке, а люфтомера 2 на рулевом колесе. Прикладывая усилие на рукоятку люфтомера 10И (1,0 кгс), повернуть рулевое колесо влево до момента пока оно не станет превышать указанное значение. Затем повернуть рулевое колесо вправо, определить люфт левого колеса по шкале в градусах.

Если значение люфта превышает нормативный, конкретно его определяют в шарнирных соединениях рулевых тяг, рычагах, зацепление червяка с роликом вала сошки.

Крепление колонки (ГАЗ - 3307 и ГАЗ - 3310) проверяется при усилии 30 - 40 Н (3,0 - 4,0 кгс) в вертикальной плоскости приложенной к рулевому колесу.

Если картер рулевого управления при проверке люфта покачивается необходимо выполнить работы.

Если при проверке люфта заметно перемещаются детали рулевых тяг относительно друг друга в шарнирных соединениях, если конструкцией предусмотрена регулировка, выполните операции по устранению люфтов, если регулировка не предусмотрена, узел следует заменить на исправный.

Схема прибора К - 187

1-Динамометр

2. - Шкала

3. - Кронштейн

4. - Захват

5. - Кронштейн

6. - Стрелка

2. РЕГУЛИРОВКА РУЛЕВОГО МЕХАНИЗМА.

Если люфт рулевого колеса превышает нормативный и если покачивая конец вала сошки на ее конце люфт превышает 0,3 мм (определяется по индикатору), при этом обязательно колеса передние должны стоять для движения прямо, необходимо выполнить регулировку подшипников и зацепление червяка с роликом вала сошки.

Если имеется продольный люфт в подшипниках вата червяка, еюустраняют изменение толщины прокладок под нижней крышкой картера рулевою механизма (ГАЗ - 3307 и ГАЗ-3310).

Зацепление червяка с роликом вала сошки на рулевых механизмах ГАЗ - 3307 и ГАЗ - 3310 выполняют в следующей последовательности.

- Отвернуть колпачковую гайку 1 и снять стопорную шайбу 2

- Т - образным ключом с шестигранником 3 вращать регулировочный винт 4 по часовой стрелке до устранения люфта, а усилие на рулевом колесе по динамометру довести до 16 - 25 Н (1,6 - 2,5 кгс)

- Установить после регулировки детали в обратной последовательности и снова проверить люфт рулевого колеса и потерн на трение.

- Установить после регулировки детали в обратной последовательности и снова проверить люфт рулевого колеса и потери на трение.

Схема рулевого механизма ГАЗ - 3307

1.-Колпачковая гайка

1.-Колпачковая гайка

2.- Стопорная шайба

3.- Ключ

4.-Регулировочный винт

5.-Стопорный штифт

Регулировка зацепления сектора вала сошки (ЗИЛ -- 4314, КамАЗ - 5320) выполняется регулировка при помощи регулировочного винта. По окончанию регулировки и проверки усилий (сил трения) необходимо закрепить контргайку. (Регулировочный винт располагается с противоположной стороны сектора, где располагается сошка).

На всех марках автомобилей сошка устанавливается на сдвоенные шлицы, колеса располагаются для движения прямо, рулевое колесо должно находится в среднем положении. Гайка сошки закручивается с усилием около 300 Н/м. В картеры рулевых механизмов ГАЗ - 3307 и ГАЗ -- 3310 заливается трансмиссионное масло ТАП-Ю - зимнее и ТАГИ5 - летнее, заменяется при СО.

3. ДИАГНОСТИКА И ТО РУЛЕВЫХ УПРАВЛЕНИЙ С ГИДРОПРИВОДОМ ДИНАМОМЕТРОМ - ЛЮФТОМЕРОМ И МАНОМЕТРОМ.

3.1 Проверка уровня и доливка масла в бочки гидроусилителя выполняется при ТО-1, масло заливается по уровню марки Р, в качестве заменителя применяют веретенное масло в зимнее время и индустриальное 20 в летнее время. Замену масла производя! при СО. При замене масла производят "прокачку" полноту заполнения гидропривода, дня этого вывешивают передние колеса или отсоединяют продольную рулевую тягу и при 600 об/мин. вала насоса поворачивают медленно рулевое колесо вправо и влево до тех пор, пока из возвратной трубки не перестанут выходить пузырьки (масло пенится).

3.2 При ТО-2 проверяют натяжение ремня привода насоса гидроусилителя. При проверке прилагают усилие 4 кг на середине ветви приводного ремня, прогиб должен быть 10-15 мм. Натяжение ремня выполняется перемещением насоса.

3.3 Диагностика развиваемого давления насоса гидроусилителя выполняется при ТО-2 манометром со шкалой до 100 кгс/см2 (10MIIa) и вентилем подсоединенных к насосу через тройник, к вентилю подсоединяется шланг высокого давления. Для диагностики прогревают двигатель, чтобы масло в гидроусилителе имело температуру 65 - 75 градусов по С. Вентиль перед проверкой давления открыть, двигатель устанавливают на 600 об/мин. и постепенно закрывают вентиль на 10 -15 секунд. Исправный насос должен развивать давление 65 кгс/м (6,5 МПа) - давление при котором срабатывает редукционный клапан насоса. Рабочее давление принято считать не менее 55 кгс/м (5,5 МПа), если насос развивает давление меньше необходимо его заменить.

3.4 Диагностика гидроусилителя выполняется при ТО2 динамометром -люфтомером после проверки насоса гидроусилителя на развиваемое давление. При диагностике рулевого механизма выполняется по усилию приложенному к рулевому колесу в трех положениях при отсоединенной продольной рулевой тяге.

Первое - рулевое колесо повернуть более чем на 2 оборота от своего среднего положения, усилие должно быть у исправного рулевого механизма 5,5 - 13,35 Н (0,55 - 1,35 кгс/см2).

Второе - рулевое колесо повернуть на 1 оборот от своего среднего положения, замерять усилие.

Третье - рулевое колесо проходит среднее положение, при этом усилие на рулевое колесо должно превысить величину усилия при втором положении на 8,0 - 12,25 Н (0,8 - 1,25 кгс/см2) и быть не более 28,0 Н (2,8 кгс/см2).

ОТЧЕТ

по лабораторной работе

Студент ___________________

___________________

(фамилия И.О.)

«___» _______ 200 г.

Основное оборудование

1. Проверка креплений и люфта рулевого колеса.

| Марка автомобиля | Усилие, приложенное к рулевому колесу (Н) | Люфт рулевого колеса (градусов) |

Вводы о тех состоянии рулевого состояния.

2. Регулировка рулевого механизма.

| Марка автомобиля | Люфт на конце сошки (мм) | Усилие на рулевом колесе после регулировки зацепления червяка с роликом вала сошки (Н) |

Выводы о тех. состоянии рулевого механизма.

3. Диагностика рулевого управления с гидроусилителем.

| Марка автомобиля | Давление развиваемое насосом при 600 об/мин (Н) | Усилие на рулевом колесе (Н) в положении |

| Первое | Второе | Третье |

Выводы о тех. состоянии рулевого механизма.

Подпись студента ___________________

Отчет принял __________ / ___________

(подпись) (фамилия И.О.)

«_____» ___________200 г.

Оценка

Лабораторная работа №9

Диагностика и регулирование узлов ходовой части грузового автомобиля.

Цель работы:

- Изучить технологию диагностирования и приобрести практические навыки по техническому обслуживанию:

§ Углов установки передних управляемых колес

§ Технического состояния шкворневых соединений

Оборудование.

- Автомобиль ЗИЛ-4314

- Прибор для замера углов установки передних колес М - 2183.

- Линейка для замера схождения передних колес М - 2182.

- Прибор для проверки шкворневых соединений Т - 1

- Трубной ключ

- Набор инструмента и приспособлений

- Домкрат М-55

Техника безопасности.

- Запрещается садиться в кабину

- При подъеме передней оси домкрат должен стоять на ровне площадке.

- Остерегайтесь ударов головой о детали автомобиля.

Общие положения.

Углы установки передних управляемых колес грузовых автомобилей обеспечивают безопасность движения и существенно влияют на надежность работы автомобиля.

Работа с неисправными деталями передней подвески ухудшает управляемость автомобиля, устойчивость на высоких скоростях, снижает безопасную работу на линии.

Углы установки передних управляемых колес существенно влияют на расход топлива и износ шин.

Данные по установке передних колес автомобилей.

Таблица 1

| Марка автомобиля | Угол продольно го наклона шкворня (градусов) | Угол поперечного наклона шкворня (градусов) | Угол развала (градусов) | Схожд ение колес (мм) | Максимальный угол поворота колес (градусов) | |

| правого | левого | |||||

| ЗИЛ-4314 | 2±30 | 8,0 | 1,0 | 1,5-3,0 | 34,0 | 36,0 |

| ГАЗ - 3307 | 2±30 | 8,0 | 1,0 | 1,5-3,0 | 34,0 | 35,0 |

| КамАЗ - 5320 | 1±30 | 8,0 | 1,0 | 1,5-3,0 | 34,0 | 36,0 |

1. ПРОВЕРКА И РЕГУЛИРОВКА СХОЖДЕНИЯ ПЕРЕДНИХ КОЛЕС.

Схождение колес определяется разностью замеров расстояний между боковыми поверхностями шин, при замере с передней и задней стороны балки передней оси. Проверку схождения производят телескопической линейкой М - 2182 или телескопической линейкой индикаторного типа.

При замере схождения должна быть ровная площадка, давление в шинах доведено до нормы, автомобиль не нагружен, положение колес должно соответствовать для движения прямо.

При замере расстояния между колесами линейка должна быть расположена строго горизонтально, контроль за горизонтальность линейки контролируется цепочками. Замер производится спереди и сзади на одном уровне. Разность замеров дает значение схождение колес (спереди расстояние меньше, сзади больше). У автомобилей выпуска с 1977 года схождение должно быть 1,5 - 3,0 мм. Если схождение колес не соответствует нормативной величине, то производят регулировку с последующим замером. Регулировка схождения у грузовых автомобилей производится при ослабленных стопорных болтах 10 поворотом поперечной рулевой тягой трубным ключом. После регулировки стопорные болты 10 затягиваются и плинтуются.

Схема замера и регулировки.

2. ПРОВЕРКА УГЛОВ УСТАНОВКИ ПЕРЕДНИХ КОЛЕС ГРУЗОВЫХ АВТОМОБИЛЕЙ.

2.1.Выполняется прибором М - 2183, прибор включает три отдельных устройства. Жидкостный прибор 2 с четырьмя уровнями 3. 5, 7, два из них 3 без шкалы расположены с тыльной стороны и предназначены для первоначальной установки прибора, а два других со шкалами, расположенными на лицевой стороне прибора служат для отсчета углов развала, поперечного 4 и продольного 8 наклонов шкворня. Корпус прибора 2 шарнирно связан с захватом, который крепится к гайке колеса 1. Два измерителя углов поворотной шкалой и стрелкой11 с указателем поворота 12 и удлинителем 13 смонтированы в специальном ящике 10. Приспособление 9 состоит из двух подвижных дисков, облегчающих поворот колес при проверке.

2.2 Проверка максимального угла поворота внутреннего колеса производится при помощи специального измерителя. Для чего автомобиль устанавливается передними колесами на поворотные диски 9, указатель поворота 12 плотно прижать к ободу колеса, стрелку 11 установить на ноль. Повернуть рулевое колесо в лево до отказа и замерять угол, полученные данные сравнить с табличными.

Регулировка на грузовых автомобилях производится с помощью упоров, ввернутых во фланцы поворотных цапф.

Схема прибора М - 2183.

2.3 Измерение развала передних колес и наклоны шкворней (продольный и поперечный) на грузовых автомобилях производится прибором М - 2183, для чего необходимо жидкостный прибор (Ватерпас) 2 закрепить тыльной стороной на гайке диска колеса в строго горизонтальном положении, по уровням 3, затем поворачивать колеса на 180 градусов и по делению шкалы 6, против которой остановился уровень, определяют развал.

Поворачивая колеса на 20 градусов в одну и другую сторону, устанавливая при этом уровни шкал 4 и 8, определяют продольный и поперечный наклоны шкворней.

На грузовых автомобилях развал колес и наклоны шкворня не регулируются, а восстанавливаются заменой изношенных деталей.

3. ПРОВЕРКА ЗАЗОРОВ В ШКВОРНЕВЫХ СОЕДИНЕНИЯХ.

Состояние шкворневого соединения оценивают по зазорам: радиальному- между шкворнем и его втулкой А и осевому Б - между кулаком и балки переднего моста и пружиной поворотного кулака.

Зазоры определяют прибором НИИАТ Т-1 (индикаторного типа) по величине перемещения поворотного кулака балки переднего моста и пружиной поворотного кулака при отрегулированных подшипниках ступиц колес. Подняв домкратом 2 переднее колесо автомобиля, закрепляют стойку индикатора 1 прибора на балке переднего моста, а ножку индикатора 1 располагают горизонтально и упирают в нижнюю часть опорного диска тормоза.

Затем домкратом 2 отпускают колесо на пол и по отклонению стрелки индикатора определяют величину зазора А. Так как зазор замеряется на большем радиусе, чем расположены втулки шкворня, показания индикатора удваивается.

Радиальный износ допускается не более 0,75 мм.

Осевой зазор Б проверяют пластинчатым щупом, вставляя его между кулаком балки и верхним ушком поворотного кулака не вывешивая колес автомобиля.

Прибором НИИАТ Т-1 осевой зазор определяют следующим образом. Индикатор 1 поворачивают на 90 градусов (после замера радиального зазора), упирают иожку индикатора (снизу) в пружину поворотного кулака, при этом стрелка индикатора должна находится в среднем положении. Домкратом 2 поднимают и отпускают колесо, по индикатору определяют осевой зазор. При эксплуатации допускается осевой зазор до 1,5 мм.

В случае необходимости величину осевого зазора регулируют прокладками устанавливаемыми между кулаком балки и верхним ушком поворотного кулака.

Схема проверки зазоров в шкворневых соединениях.

ОТЧЕТ

по лабораторной работе

Студент ___________________

___________________

(фамилия И.О.)

«___» _______ 200 г.

Основное оборудование

1. Проверка и регулировка схождения передних колес.

| Марка автомобиля | Расстояние между шинами в передней части (см) | Расстояние между шинами задней части (см) | Схождение до регулировки (мм) | Схождение после регулировки (мм) |

Выводы о техническом состоянии схождения колес

2. Проверка передних колес

| Марка автомобиля | Угол продольного наклона шкворня (град) | Угол поперечного наклона шкворня (град) | Угол развала (град) | Угол поворота колес (град)! правого левого |

Выводы о состоянии углов передних колес.

3. Проверка зазоров в шкворнях

| Марка автомобиля | Правое колесо | Левое колесо | ||

| Радиальный зазор (мм) | Осевой зазор (мм) | Радиальный зазор (мм) | Осевой зазор (мм) | |

Выводы о техническом состоянии шкворней автомобиля.

Подпись студента ___________________

Отчет принял __________ / ___________

(подпись) (фамилия И.О.)

«_____» ___________200 г.

Оценка