Лабораторная работа № 4

Измерение отклонений формы и расположения плоских поверхностей

Цель и задачи работы

Цель работы. Научиться определять точность изготовления плоских поверхностей по результатам измерений их геометрических параметров.

Задачи работы:

- приобрести навыки измерения отклонений от плоскостности и расположения плоских поверхностей различными методами;

- научиться работать с нормативной документацией;

- научиться наносить требования точности на эскизы или чертежи деталей.

Литература

1) Марков Н.Н. Нормирование точности в машиностроении: учебник для машиностроит. спец. вузов/ Н.Н.Марков, В.В.Осипов; Под ред. Ю.М. Соломенцева. – 2-е изд., испр. и доп. – М.: Высш. шк.; Издательский центр «Академия», 2001. – 335с.: ил.

2) Метрология, стандартизация и сертификация: учебник для студ. высш. учеб. заведений/А.И.Аристов, Л.И.Карпов, В.М.Приходько, Т.М. Раковщик. – М.: Издательский центр «Академия», 2008. – 384с.

3) 2.2 Якушев А.И. Взаимозаменяемость, стандартизация технические измерения. - М.: Машиностроение, 1987. - 352с.

4) Допуски и посадки: справочник: в 2-х ч./ под ред. В.Д. Мягкова. – Л.: Машиностроение, 1978. -1032 с.

5) ГОСТ 24642 – 81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения.

6) ГОСТ 2.308 – 79 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей.

7) ГОСТ 24643 – 81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения.

4.4.3 Типовое задание:

1) измерить отклонение от плоскостности заданной поверхности детали;

2) измерить отклонение от параллельности двух плоских поверхностей детали;

3) измерить отклонение от перпендикулярности двух плоских поверхностей;

4) определить точность формы и расположения измеренных плоских поверхностей;

5) указать требования точности на эскизе или чертеже детали;

6) дать заключение о точности изготовления детали.

Средства измерения и оснастка

Поверочная плита, лекальная линейка, угольник, индикатор часового типа, штатив, домкраты установочные, щупы, деталь.

Порядок выполнения работы

4. 4.5.1 Составить эскиз проверяемой детали, с указанием габаритных размеров.

4.4.5.2 Ознакомиться с применяемыми средствами измерения и записать их метрологические характеристики в таблицу 4.9.

Т а б л и ц а 4.9 – Метрологические характеристики средств измерений

| Наименование средства измерения | Тип, модель | Класс точности, цена деления j, мм | Диапазон измерений, мм | Диапазон показаний, мм | Предел допускаемой погрешности измерения Δс.и, мкм |

4.4.5.3 Определить отклонение от плоскостности методом световой щели

При использовании метода световой щели измеряют отклонения от прямолинейности в различных направлениях (рисунок 4.25) по всей измеряемой поверхности, исключая краевую зону (рисунок 4.25в). Размер краевой зоны принять в зависимости от длины нормируемого участка поверхности в направлении линии положения лекальной линейки: l ≈ 0,05.L; l 1 ≈ 0,05.L 1; t1, t2 – шаг перемещения лекальной линейки. Обычно принимают t1 = t2 = t. Значения t в зависимости от длины нормируемого участка принять по таблице 4.10.

а)  б)

б)

в) г)

1 – проверяемая деталь; 2- лекальная линейка; 3 – щуп; l, l 1 – краевая зона

Рисунок 4.25 – Схема измерения отклонения от плоскостности

методом световой щели

Т а б л и ц а 4.10 – Наибольшее расстояние между точками измерения при измерении отклонений от плоскостности

| Длина измеряемого участка L, мм | Значение t (рисунок 4.25) при допуске прямолинейности (TFL) или плоскостности (TFE), мкм | ||

| до 20 | свыше 20 до 50 | свыше 50 | |

| До 40 | L/2 | L/2 | L/2 |

| Св. 40 до 100 | L/4 | L/2 | L/2 |

| Св.100 до 250 | L/6 | L/4 | L/2 |

| П р и м е ч а н и е – Поскольку отсутствует чертёж детали и неизвестно значение допуска, следует его принять (в учебных целях) в пределах от 20 до 50 мкм. |

Порядок определения отклонения от плоскостности методом световой щели:

- установить проверяемую деталь 1 на поверочную плиту таким образом, чтобы проверяемая поверхность была сверху (см. рисунок 4.25а);

- наложить на проверяемую поверхность детали 1 лекальную линейку 2 рабочим ребром в определённом направлении в соответствии с рисунком 4.25 а и б;

- измерить щупом 3 просвет между линейкой и проверяемой поверхностью. За величину просвета принимается значение, указанное на щупе или сумма значений щупов в наборе (рисунок 4.25г), которые «закусывают» при входе в просвет;

- повторить измерения несколько раз, перемещая линейку в разных направлениях, в соответствии с рисунком 4.25в и таблицей 4.10. Результат занести в таблицу 4.11;

- определить величину отклонения от плоскостности EFE. За отклонение от плоскостности принимают наибольшую величину просвета из всех измерений. Полученное значение можно считать отклонением от плоскостности, потому что с достаточной для практики точностью совокупность прямых линий материализует плоскость;

- определить по ГОСТ 24643 степень точности детали, с учетом нормируемой длины по условию EFE ≤ TFE;

- указать на эскизе детали допуск плоскостности TFE проверяемой поверхности в соответствии с ГОСТ 2.308.

Т а б л и ц а 4.11 – Результаты измерений отклонения формы плоской поверхности

| Наименование параметра | Значение параметра при измерении отклонения от плоскостности методом | |

| световой щели | линейных отклонений | |

| Размер проверяемой поверхности (b x l), мм | ||

| Результат наблюдения отклонения от плоскостности (произведено не менее 10 наблюдений) EFEi, мм | ||

| Действительное отклонение (результат измерения) EFE, мкм | ||

| Допуск плоскостности по ГОСТ 24643 TFE, мкм | ||

| Степень точности по ГОСТ 24643 |

4.4.5.4 Определить отклонение от плоскостности методом линейных отклонений

При использовании этого метода прилегающая поверхность материализуется тремя наиболее разнесёнными наивысшими точками.

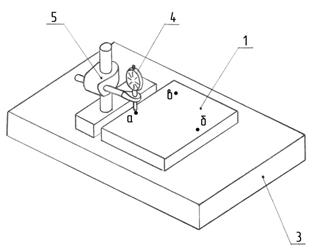

Порядок определения отклонений от плоскостности:

- установить проверяемую деталь 1 (рисунок 4.26) на три домкрата 2, разнесённых как можно шире, на поверочной плите 3 таким образом, чтобы измеряемая поверхность была обращена вверх и располагалась примерно параллельно поверхности плиты. Прилегающая поверхность при этом методе будет материализована тремя разнесёнными как можно шире точками. Для облегчения выверки детали рекомендуется точки располагать над домкратами, обозначив их карандашом;

- установить штатив 5 с индикатором 4 на плиту 3. Измерительный наконечник индикатора должен быть расположен по нормали к измеряемой поверхности и иметь натяг в 1 – 2 оборота стрелки основной шкалы;

- отрегулировать домкраты 2 по высоте, наблюдая за показаниями измерительной головки 4, так, чтобы три наиболее разнесенные точки (а, б, в) проверяемой поверхности были на одной высоте от плиты. Установить шкалу измерительной головки нулём  по стрелке. Эти три точки материализуют прилегающую плоскость;

по стрелке. Эти три точки материализуют прилегающую плоскость;

а) б)

1 – измеряемая деталь; 2 – домкраты; 3 – поверочная плита; 4 – измерительная головка; 5 – штатив

Рисунок 4.26 – Изменение отклонения от плоскостности методом линейных

отклонений: а) общий вид; б) схема измерения

- передвигая штатив 5 с измерительной головкой 4 по плите в различных направлениях (охватывая всю поверхность), определять отклонения от прилегающей поверхности по показаниям измерительной головки с учётом знака и результаты заносить в таблицу 4.11.

ВНИМАНИЕ!

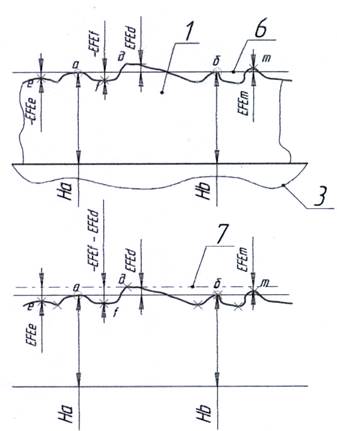

При измерении отклонений от плоскостности описанным выше методом некоторые значения отклонений могут иметь знак плюс (+).На рисунке 4.27таким отклонением будет отклонение ЕFЕd в точке d. Это показывает, что прилегающая поверхность была материализована не точно (см. определение прилегающей поверхности в п. 4.2). Поэтому следует отредактировать её положение по положительному наибольшему значению отклонения. Для этого прилегающая поверхность условно перемещается вверх на расстояние наибольшего измеренного положительного отклонения (для случая на рисунке 4.27 это будет +ЕFЕd), а все значения измеренных отклонений корректируются на величину этого перемещения.

1 – профиль проверяемой поверхности; 2 – поверочная плита;3 – след прилегающей плоскости; 4 – положение прилегающей плоскости после коррекции на величину EFEd

Рисунок 4.27 – Схема, иллюстрирующая методику корректировки положения прилегающей поверхности

ЕFЕi = ЕFЕi изм – ЕFЕнб,(4.3)

где ЕFЕi – откорректированное значение отклонения i-ой точки поверхности от прилегающей, мкм;

ЕFЕi изм – измененное значение отклонения той же точки, мкм;

ЕFЕнб – положительное наибольшее отклонение i-ой точки поверхности от прилегающей, мкм;

- определить действительное отклонение от плоскостности EFE как наибольшее из всех наблюдений (или наибольшее после корректировки значений);

- определить по ГОСТ 24643 степень точности и допуск плоскостности поверхности детали по условию  (см. п. 4.2.5);

(см. п. 4.2.5);

- указать на эскизе детали допуск плоскостности проверяемой поверхности в соответствии с ГОСТ 2.308.

4.4.5.5 Определить отклонение от параллельности плоскостей

В этой части работы одна реальная поверхность заменяется прилегающей плоскостью (поверхность поверочной плиты), вторая заменяется элементами прилегающей поверхности — точками.

Порядок определения отклонения от параллельности плоскостей:

- установить деталь 1 базовой поверхностью на поверочную плиту 3 в соответствии с рисунком 4.28. В данном случае поверочная плита является одной из прилегающих поверхностей. Вторую прилегающую поверхность следует материализовать. В данной лабораторной работе она может быть материализована тремя точками.

Для этого, перемещая штатив 5 с измерительной головкой 4 по проверяемой поверхности, надо найти на ней три наиболее разнесённые наивысшие точки. Записать в таблицу 4.12 показания индикатора в этих точках и расстояния между ними. Эти точки материализуют вторую (верхнюю) прилегающую поверхность;

- определить отклонение от параллельности плоскостей ЕРАi как разность высот наивысшей и наинизшей точек прилегающей поверхности относительно второй прилегающей поверхности (базовой) на измеренной длине. Измеренной длиной является расстояние между наивысшей и наинизшей точками;

а)

в) б)

в) б)

а, б, в – наивысшие точки, расположенные в удалённых друг от друга участках поверхности; l – расстояние между наивысшей (а) и наинизшей (б) точками прилегающей поверхности; 1 – проверяемая деталь; 3 – поверочная плита; 4 – индикатор;

5 – штатив; 6 – прилегающая плоскость, материализованная плитой; 7 – прилегающая плоскость, материализованная тремя точками а, б, в.

Рисунок 4.28 – Схема измерения отклонения от параллельности плоскостей

- определить действительное отклонение от параллельности плоскостей на нормируемой длине (наибольший размер поверхности):

, (4.4)

, (4.4)

где ЕРА – действительное отклонение от параллельности плоскостей на нормируемой длине;

ЕРАi – отклонение от параллельности плоскостей на измеренной длине (разность высот наивысшей и наинизшей точек прилегающих поверхностей);

L – нормируемая длина (длина измеряемой поверхности);

l – расстояние между наивысшей и наинизшей точками верхней прилегающей поверхности;

- определить по ГОСТ 24643 степень точности расположения поверхностей детали по условию EPA ≤ TPA

- все результаты занести в таблицу 4.12;

- указать на эскизе детали допуск параллельности поверхностей детали в соответствии с ГОСТ 2.308;

Т а б л и ц а 4.12 – Результаты измерения отклонения от параллельности плоскостей

| Наименование параметра | Значение параметра | |

| Размер проверяемой поверхности (b x l), мм | ||

| Расстояние между наивысшими точками, мм | а - б | |

| а - в | ||

| б - в | ||

| Отсчёт по шкале средства измерения (с учётом знака), мм | а | |

| б | ||

| в | ||

| Отклонение от параллельности в направлениях, мкм | а - б | |

| а - в | ||

| б - в | ||

| Действительное отклонение от параллельности EPA (приведённое к нормируемой длине), мкм | ||

| Допуск параллельности по ГОСТ 24643 TPA, мкм | ||

| Степень точности по ГОСТ 24643 |