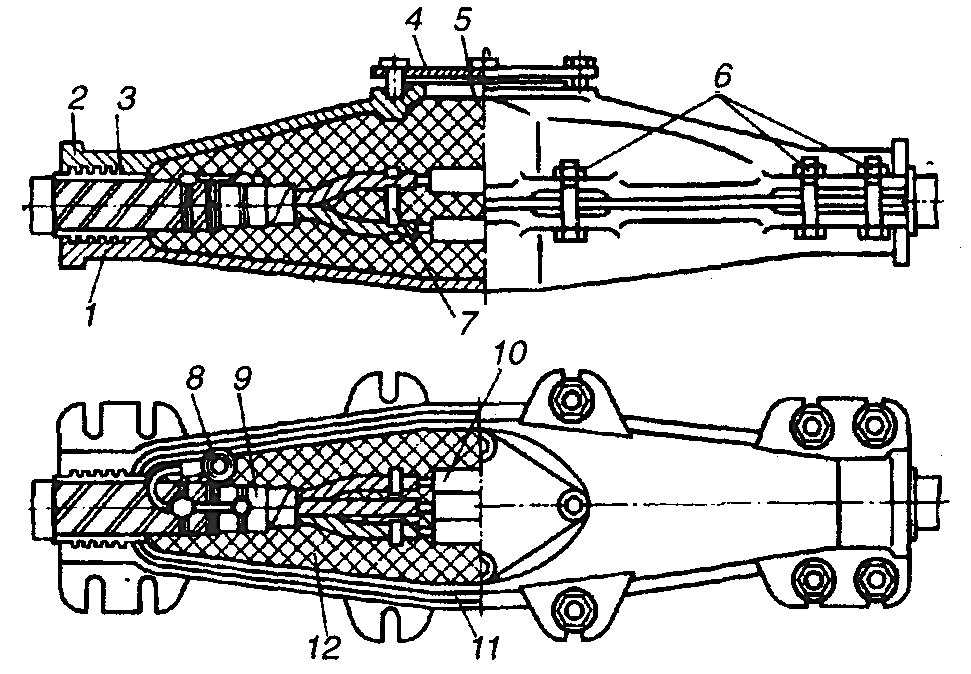

Кабели на напряжение до 10 кВ соединяют чугунными (при напряжении до 1000 В), эпоксидными (до 1 000 В, 6 и 10 кВ) и свинцовыми (6 и 10 кВ) муфтами [24]. Соединительная чугунная муфта СЧ (рис.3.100, где: 1, 2 –нижняя и верхняя половины корпуса; 3 –подмотка; 4 –крышка; 5 –заливочное отверстие; 6 –болты; 7 –распорка; 8 –соединительная гильза) имеет корпус, состоящий из нижней 1 и верхней 2 половин. Фарфоровые распорки 7 обеспечивают необходимые изоляционные расстояния между жилами кабеля и соединительными гильзами 8. Основной изоляцией служит заполняющий муфту битумный состав. Подмотку 3 из смоляной ленты делают на участках кабеля длиной 100 мм в местах соприкосновения горловины муфты с кабелем.

В нижнюю половину корпуса муфты укладывают разделанные концы жил кабеля и заполняют паз уплотнителем. К контактным площадкам нижней половины муфты болтами присоединяют провод заземления. На нижнюю половину корпуса накладывают верхнюю и соединяют их болтами 6, затягивая равномерно.

Огнем газовой горелки подогревают корпус муфты до температуры 50...60°С и в три-четыре приема заливают ее битумным составом. При первом заполнении покрывают составом всю поверхность разделанных концов жил кабеля в муфте, после усадки муфты наполняют до верха, а затем доливают состав 1—2 раза для окончательного заполнения. После остывания битумного состава заливочное отверстие 5 закрывают крышкой 4, предварительно уложив в канавку прокладку из резины или пеньки. Болты и швы муфты покрывают антикоррозийным составом.Технология монтажа и ремонта соединительных эпоксидных муфт предусматривает несколько последовательно выполняемых операций.

Рис.3.100. Соединительная чугунная муфта СЧ.

Подготовленные полумуфты покрывают чистым материалом (как правило, бязью). На концы кабелей надевают резиновые уплотнительные кольца с выполненными на предприятии-изгото- вителе кольцевыми надрезами, которые позволяют увеличивать внутренний диаметр кольца удалением лишней части. После этого монтируют соединительные гильзы, устанавливают эпоксидные распорные звездочки в местах перехода с криволинейной части жилы на прямолинейную и закрепляют их бандажом из сухих и чистых ниток.

Оболочку до резинового уплотнительного кольца зачищают щеткой и обезжиривают бензином. Поливинилхлоридный шланг небронированного кабеля ААШв обрабатывают плоским драчевым напильником на длине 20 мм от среза шланга и покрывают клеем ПЭД-Б. Резиновые уплотнительные кольца сдвигают так, чтобы они находились на расстоянии 10 мм от среза оболочки, и зажимают хомутом.

На ступени брони выполняют кольцевую подмотку поливинилхлоридной лентой шириной 20 мм до диаметра, равного внутреннему диаметру горловины муфты.Обе половины муфты устанавливают в рабочее положение.

Эпоксидный компаунд заливают в корпус муфты с помощью лотка непрерывной струей шириной 10... 15 мм, переходящий с лотка на стенку корпуса. Компаунд заливают в два приема: сначала –на 2/3 объема корпуса, а через 10 мин после первой заливки – до полного заполнения литника. По мере усадки доливают компаунд в муфту.

Для предотвращения вытекания заливаемого компаунда в местах ввода кабелей в муфту делают дополнительную подмотку из поливинилхлоридной ленты с заходом 30 мм на наружную поверхность полумуфт. Щели между полумуфтами в месте их стыкования уплотняют герметиком УС-65.

Провода заземления соединяют опрессовкой. На место соединения проводов накладывают трехслойную подмотку из поливинилхлоридной ленты с заходом на изоляцию (трубку). Провод заземления укладывают вдоль корпуса муфты и закрепляют бандажом.

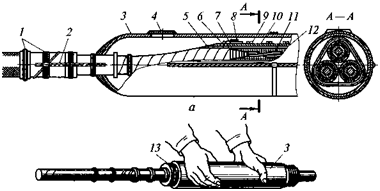

Операции, выполняемые при монтаже свинцовой муфты, показаны на рис. (3.101, где: 1, 11 –проволочные бандажи; 2 –провод заземления; 3 –корпус муфты; 4 –заливочное отверстие; 5 –подмотка рулонами; 6, 8 –бандажи из кабельной пряжи; 7, 9, 10 –подмотка роликами с лентой шириной соответственно 25, 10 и 5 мм; 12 –гильза; 13 –салфетка; 14 –валек; 15 –горелка; 16 –пруток припояи. Операции, выполняемые при ее монтаже:а –свинцовая муфта; б –надевание свинцовой трубы; в –обколачивание торцов корпуса; г –припаивание горловины корпуса к оболочке кабеля; д –прорубание заливочных отверстий; е –запаивание заливочных отверстий; ж –заземление муфты). На один конец разделанного кабеля, закрытого салфеткой 13, надвигают корпус муфты (свинцовую трубу) 3 так, чтобы его концы были за границами разделки. После изолирования мест соединения жил на них по центру муфты наматывают общий бандаж из бумажной ленты. Затем удаляют кольцевые пояски оболочек, закрепляют поясную изоляцию, обрабатывают торцы металлических оболочек и отгибают их края. Места соединения промывают прошпарочным составом.

На место соединения жил надвигают корпус муфты. Концам трубы с помощью валька 14 придают сферическую форму (рис.3.101, в). Обколачивание производят до плотного соприкосновения трубы с оболочкой кабеля. Затем тщательно подготавливают поверхность пайки шеек и оболочки кабеля. Алюминиевую оболочку лудят вначале припоем А, а затем оловянно-свинцовым. Места пайки после обработки слегка подогревают горелкой 15 и протирают салфеткой, пропитанной стеарином. В месте среза брони на конце кабеля подматывают шнуровой асбест, предотвращая вытекание пропитывающего состава защитных покровов. Пламенем газовой горелки нагревают место пайки и пруток припоя 16 (рис.3.101, г). Пайка должна выполняться как можно быстрее –не дольше 3... 4 мин на один конец муфты. Для охлаждения и очистки места пайки горловины муфты покрывают стеарином.

В верхней части муфты вырубают заливочные отверстия 17 треугольной формы со сторонами длиной 25...30 мм (рис.3.101, д). Вырубленный метал не удаляют, а оставляют в виде отогнутого вверх язычка. Небольшое количество кабельного состава перед заливкой в муфту сливают через носик ведра для очистки последнего от сора и пыли. Муфту подогревают до температуры 50... 60 °С и заливают в три-четыре приема в одно из ее заливочных отверстий кабельный состав. Заливку ведут до тех пор, пока при вытекании состава из другого отверстия не прекратится выделение пены и пузырьков воздуха. По мере усадки и охлаждения муфту доливают (при этом заливочные отверстия закрывают чистой и сухой салфеткой). Затем заливочные отверстия плотно закрывают язычками и запаивают (рис.3.101,е).

Рис.3.101. Устройство соединительной свинцовой муфты.

Свинцовую муфту заземляют (рис. 14.13, ж), для чего провод заземления 2 припаивают к бронелентам обоих кабелей и к середине ее корпуса.

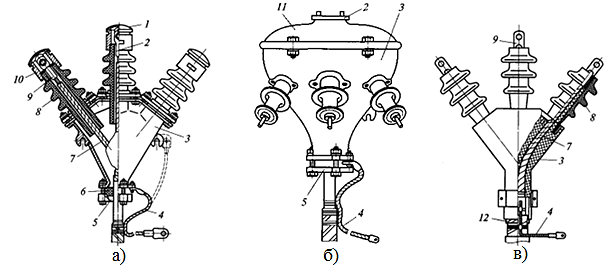

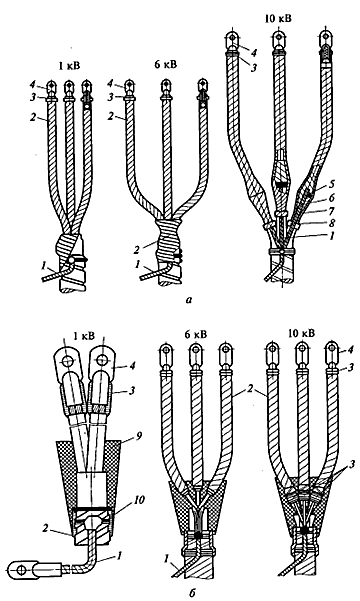

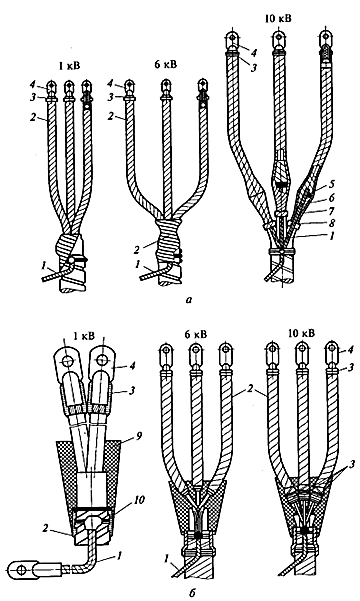

Технология монтажа и ремонта концевых муфт и заделок. При наружной прокладке кабелей на напряжение до 10 кВ с бумажной изоляцией применяют следующие муфты: металлические концевые типов КНА (с алюминиевым корпусом), КНЧ (с чугунным корпусом) и КНСт (со стальным корпусом); мачтовые типов КМА и КМЧ; концевые эпоксидные типа КНЭ; эластомерные типа ПКНР [24].

Металлические концевые муфты наружной установки для кабелей напряжением 6 и 10 кВ имеют корпус 3 (рис.3.102, а), к верхним фланцам которого с помощью полуколец прикреплены фарфоровые изоляторы 8, а к нижнему фланцу присоединен корпус сальника 5, уплотненный на оболочке кабеля резиновым кольцом 6. Изоляторы в верхней части герметично армируют контактными головками 10, закрытыми медными колпачками 1.Жилы кабеля 7 с напаянными наконечниками 9 присоединяют к контактным шинам головок изоляторов. Заземление муфты осуществляют медным гибким проводом 4. Муфту заливают кабельным составом через отверстие 2 в среднем изоляторе.

Технология монтажа различных концевых металлических муфт включает в себя много одинаковых операций. В сальнике 5 муфты, имеющем концентрические прорези, после разделки кабеля ножом вырезают отверстие, соответствующее диаметру кабеля. На кабель надевают корпус сальника и резиновое кольцо и сдвигают их на броню кабеля. В процессе оконцевания жил следят за тем, чтобы наружные контактные части наконечников 9 были направлены в сторону контактных шин.

Пламенем паяльной лампы или газовой горелки разогревают корпус муфты до температуры 50...60°С. Полости изоляторов и внутренние поверхности корпуса прошпаривают разогретым до температуры 140... 150 °С пропиточным составом. Жилы кабеля разводят так, чтобы они соответствовали отверстиям в корпусе муфты. Осторожно сгибая крайние жилы, надвигают корпус, пока средняя жила не выйдет из него на 280 мм.

Надевают изоляторы на крайние жилы, наконечники жил прижимают к контактным шинам и затягивают болтами. На изоляторы надевают полукольца и закрепляют их в корпусе муфты болтами. Резиновое кольцо 6 поднимают и устанавливают в пазу корпуса муфты, после чего устанавливают корпус сальника 5 и крепят его к корпусу муфты, равномерно затягивая болты.Пламенем газовой горелки или паяльной лампы прогревают корпус муфты до температуры 50...60°С и заполняют его кабельным составом через отверстие 2 среднего изолятора.

Рис.3.102. Концевые муфты наружной установки для кабелей напряжением до 10 кВ с бумажной изоляцией:типа КНА(а);типаКМА(б);типа КНЭ(в).

Затем устанавливают средний изолятор, доливают кабельный состав до начала вытекания его из головок крайних изоляторов. Нижние части головок и наружные части контактных шин крайних изоляторов обертывают салфетками, смоченными водой, и напаивают на головки колпачки 1. В средний изолятор доливают разогретый кабельный состав до наконечника 9. После остывания муфты до температуры 50...60°С доливают состав до верха среднего изолятора и на его головку напаивают колпачок 1.

При установке муфты в проектное положение избегают растягивающих усилий между кабелем и муфтой.

В мачтовых муфтах типа КМА для кабелей напряжением 6 и 10 кВ уплотнение места ввода кабеля обеспечивают сальником(рис.3.102, б). Кабельный состав заливают в корпус 3 муфты через отверстие 2 в верхней части крышки 11. Для заземления муфты используют медный многопроволочный провод 4. Технология монтажа муфт типа КМА отличается от монтажа муфт типа КНА (КНЧ) тем, что после присоединения наконечников жил к контактным стержням (средняя жила должна быть на 8... 12 мм короче крайних) кабельный состав не достигает уровня заливочного отверстия 2. Остающийся зазор 30...40 мм выполняет роль компенсатора при изменении объема кабельного состава в связи с изменением температуры окружающей среды.В трехфазных муфтах на напряжение 6 и 10 кВ для соединения корпуса с оболочкой кабеля вместо сальника применяют свинцовую манжету. Концевые эпоксидные муфты наружной установки типа КНЭ предназначены для оконцевания кабелей напряжением 6 и 10 кВ с площадью сечения жил до 240 мм2 при присоединении их к открыто установленному оборудованию или воздушной линии.Муфта состоит из отлитого на заводе эпоксидного корпуса 3 (рис.3.102, в) и трех эпоксидных проходных изоляторов 8 для вывода жил 7кабеля. На месте монтажа муфту надевают на разделанный конец кабеля и заполняют эпоксидным компаундом.При разделке жилы кабеля разводят и выгибают так, чтобы они находились в одной плоскости, причем крайние жилы выгибают под одинаковыми углами, равными 38°. Место ввода кабеля в муфту уплотняют эпоксидной втулкой и подмоткой ленты 12. При этом конец провода заземления 4 с наконечником выводят наружу. Технология монтажа эластомерных муфт для кабелей напряжением до 10 кВ с пластмассовой изоляцией несколько отличается от технологии монтажа муфт типа КНЭ. Приступая к монтажу муфты типа ПКНР ее детали (конус и юбки) тщательно очищают внутри и обезжиривают салфеткой, смоченной в бензине. На разделанную часть кабеля, тщательно промазанную кремнийорганической пастой (с помощью салфетки), надвигают конус муфты, положение которого фиксируют имеющимися внутри него выступами, а также все юбки. Каждую последующую юбку надевают на предыдущую до упора (при надевании юбки поворачивают вокруг кабеля). Зазор между верхней юбкой и цилиндрической частью наконечника уплотняют подмоткой из пяти –семи слоев ленты ЛЭТСАР. Поверх этой подмотки надевают термоусаживаемую трубку и нагревают ее до полной усадки.

Технология монтажа и ремонта концевых муфт и заделок внутренней установки на кабелях напряжением до 10 кВ. При монтаже внутри помещений кабелей на напряжение до 10 кВ широко применяют эпоксидные (с термоусаживаемыми поливинилхлоридными, найритовыми, кремнийорганическими и трехслойными трубками) концевые заделки, а также сухие заделки из самоклеящихся лент, термоусаживаемые полиэтиленовые трубки, стальные воронки с битумным составом и т.п [24].

Технология монтажа и ремонта концевых эпоксидных заделок различных исполнений включает в себя много общих операций, которые можно рассмотреть на примере монтажа заделки типа КВЭ. Разделку конца кабеля выполняют обычным способом. Проводник заземления в месте припайки к оболочке и броне расплетают на длине 100 мм так, чтобы он имел минимальную толщину. По броне измеряют диаметр кабеля и по этому диаметру определяют нужный размер корпуса. Пластмассовую форму концевой заделки надевают на разделанный конец кабеля и сдвигают вниз. Тканью или чистой бумагой оборачивают жилы и внутреннюю поверхность пластмассовой формы, обезжиривают жилы кабеля бензином или ацетоном, подматывают в разбежку жилы поливинилхлоридной лентой для предотвращения разматывания бумажной изоляции, надевают на разведенные жилы крышку пластмассовой формы и сдвигают ее вниз.

Жилы кабеля оконцовывают наконечниками и лентой ЛЭТСАР восстанавливают изоляцию. По диаметру жил выбирают термоусаживаемые трубки и надевают их на жилы. Верхний конец трубки должен заходить на всю цилиндрическую часть наконечника, а нижний конец должен входить в корпус концевой заделки не менее чем на 50 мм.

С помощью газовой горелки нагревают трубки, перемещая пламя с середины усаживаемого участка вверх, а затем вниз. После остывания трубки ее излишки на наконечниках обрезают ножом, после чего уплотняют края трубки подмоткой из ленты ЛЭТСАР с лаком КО-916. Нижние части термоусаживаемых трубок погружают в эпоксидный корпус и покрывают клеем ПЭД-Б.

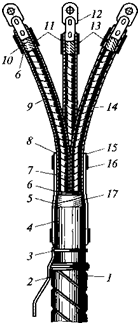

На ступени брони или шланга надвигают пластмассовую форму и укрепляют ее на месте подмоткой поливинилхлоридной ленты.Нижние концы кремнийорганических трубок кабельных заделок типа КВЭк покрывают лаком КО-916. В сухих помещениях при разности уровней между высшей и низшей точками расположения кабеля на трассе до 10 м включительно применяют концевые заделки внутренней установки из самоклеящихся лент типа КВВ (рис.3.103, где: 1 –броня кабеля; 2 –провод заземления; 3 –проволочный бандаж; 4 –оболочка кабеля; 5 –поясняя заводская изоляция; 6 –бандаж из хлопчатобумажной пряжи; 7 –жила в заводской изоляции; 8 –поясная стаканообразная подмотка; 9 –подмотка по жилам; 10 –оголенный участок жилы; 11 –выравнивающая подмотка; 12 –кабельный наконечник; 13 –бандаж из крученого каната; 14 –место наложения временного бандажа; 15 –канал заполнения эпоксидным компаундом; 16 –бандаж из крученого шпагата; 17–поливинилхлоридная лента концевой заделки). Стальные воронки типов КВБо и КВБк соответственно овальной и круглой формы применяют в качестве концевых заделок внутренней установки на кабелях напряжением 6 и 10 кВ. Перед монтажом воронки тщательно на разделанный конец кабеля надевают стальную воронку, сдвигают ее вниз по кабелю и обматывают бумагой или тканью для предохранения от загрязнения. Заделку кабеля 6 прошпаривают разогретым до температуры 120... 130 °С составом МП. Жилы кабеля на расстоянии 50 мм от нижнего края фарфоровых втулок по направлению к концам жил подматывают до свободных от изоляции участков лентами (в три-четыре слоя с 50 %- ным перекрытием). Провод заземления припаивают к оболочке и бронелентам кабеля, после этого удаляют оставшийся поясок оболочки над поясной изоляцией. Стальную воронку надвигают на место для примерки, затем вновь опускают ее вниз по кабелю. На броне кабеля в том месте, где будет размещаться воронка, выполняют подмотку из смоляной ленты (в виде конуса). Затем воронку надевают на подмотку и на ее горловине закрепляют нижний и верхний полухомутики. Один конец провода заземления присоединяют к болту (гайкой) хомутика, а другой к болту воронки.

Рис.3.103. Концевая заделка типа КВВ:

В местах установки фарфоровых втулок на жилы кабеля делают конусную подмотку лентой. На конусные подмотки надвигают фарфоровые втулки и крышку воронки. Оголенные участки жил кабеля после оконцевания изолируют. Воронку заливают битумной массой. Снаружи воронку с деталями и крепящими хомутами покрывают битумным покровным лаком БТ-577.Для кабелей с пластмассовой изоляцией напряжением до 10 кВ применяют концевые заделки внутренней установки в термоусаживаемых полиэтиленовых перчатках типа ПКВтп. При отсутствии этих заделок применяют заделки ПКВ (в сухих помещениях) или ПКВЭ (в сырых помещениях). Заделку типа ПКВ (рис.3.104, а) где1 –провод заземления; 2 –подмотка из поливинилхлоридной ленты или ленты ЛЭТСАР; 3 –бандаж из суровых ниток; 4 –наконечник; 5 –полупроводящий экран; 6 –металлический экран; 7 –конусная подмотка; 8 –поливинилхлоридный шланг; 9 –эпоксидный корпус; 10 –бандаж из стальной проволоки.) для кабелей напряжением до 6 кВ выполняют с заземлением металлического экрана. В аналогичных заделках кабелей напряжением 10 кВ на каждой жиле выполняют конусную подмотку 7 из ленты, поверх которой накладывают полупроводящий экран 5 и металлический экран 6 с припаянным к нему проводом заземления.Для заделок типа ПКВЭ (рис.3.104, б) применяют корпус, отлитый из эпоксидного компаунда. Приступая к монтажу заделок типа ПКВ на напряжение 10 кВ, сматывают ленты металлического и полупроводящего экранов с конца каждой жилы до места среза шланга.

Рис.3.104. Концевые заделки типов ПКВ (а) и ПКВЭ (б).

Ацетоном смывают графитовый слой по всей длине жилы и делают конусную подмотку из поливинилхлоридной полиэтиленовой или самоклеящейся ленты на расстоянии 30 мм от среза шланга. Ленты металлического экрана, ранее смотанные с жил, обрезают так, чтобы после их намотки на конус они не доходили до места среза полупроводящего экрана на 5 мм. Концы лент временно отводят в сторону от конусной подмотки и лудят. К облужен-кым лентам припаивают провод заземления. Металлические ленты экрана вновь наматывают на конусную подмотку и крепят проволочным бандажом на расстоянии 5 мм от среза полупроводящего экрана. При монтаже заделок типа ПКВЭ зачищенные участки поливинилхлоридной изоляции или трубки, надетой на полиэтиленовую изоляцию, для адгезии с эпоксидным компаундом покрывают клеем ПЭД-6. На участке брони длиной 50 мм выполняют подмотку из двух слоев самоклеящейся или хлопчатобумажной ленты. Такую же подмотку накладывают на цилиндрическую часть наконечника и участок неизолированной жилы. Конец ленты закрепляют бандажом. На расстоянии 25 мм от нижней части подмотки устанавливают съемную форму, крепят ее лентой из поливинилхлоридного пластиката, после чего заливают эпоксидным компаундом. Перед заливкой проверяют геометрические размеры (высоту, диаметр заделки, расстояние жил от стенки формы). После отверждения эпоксидного компаунда и снятия формы заделку покрывают эмалью ГФ-92ХС или Э11-51 в два слоя.