Контроль подготовки деталей под сварку.

Данный контроль предусматривает обработку наружной и внутренней поверхностей, а также кромки деталей под сварку.

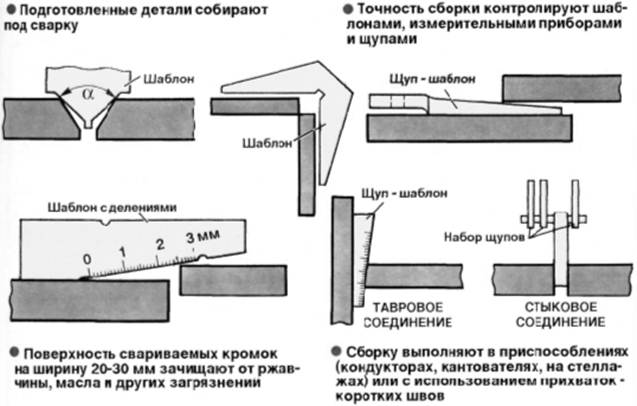

Со свариваемых кромок должны быть удалены загрязнения, консервирующие смазки, ржавчина и окалина, на ширину от 20 до 40 мм от кромки. Удаление загрязнений можно проводить механическим способом (используя металлические щётки, шабера и др.), а также химическим травлением.

В начале обработки производят обезжиривание поверхности ветошью или волосяными щётками. Обезжиривание производят используя растворители (бензин, керосин, ацетон). После того, как поверхность обезжирена, производят механическую или химическую обработку.

При проведении контроля используют контрольные образцы или эталоны. Количественным показателем качества подготовленной поверхности, для ответственных конструкций из алюминиевых сплавов, является электрическое контактное сопротивление двух свариваемых деталей.

Резка металла проводится разными методами для производства сварных деталей. Резку выполняют двумя способами:

-механическим;

— термическим.

Когда производится резка механическим способом, на поверхности торцевых кромок могут появляться сколы, также местные выхваты и трещины.

Когда резка производится термическим способом, возникает оплавленный слой, который после резки удаляется механически и подлежит дополнительному контролю.

Когда производится сварка толстостенных конструкций, контроль торцевых кромок включает: проверку формы кромок, а также их геометрические параметры. К геометрическим параметрам разделки кромок под сварку можно отнести:

— величину притупления;

— угол фаски.

Контролируя геометрические параметры разделки кромок используются мерительный инструмент и шаблоны.

Иногда в процессе подготовки свариваемых деталей могут выполнить контроль разметки, например, при проведении контактной сварки нахлесточных сварных соединений проверяют расстояние между сварными точками. При проведении дуговой сварки стыковых тонколистовых сварных соединений проверяют установочное длину от стыка до прижима. Также в некоторых случаях различают начало и конец сварного шва. Разметку начала и конца сварного шва проверяют, если при проведении сборки стыковых сварных соединений не привариваются выводные планки и в чертеже предусматривается последующая отрезка.

Подготовка свариваемых кромок и их геометрические параметры указаны в государственных и отраслевых стандартах. При отклонении от установленных норм возникают сварочные дефекты.

При уменьшении угла скоса кромки происходит затруднение надежного проплавления вершины угла разделки и происходит непровар корня шва. Если завысить угол скоса кромок, тогда произойдет дополнительный расход электродного металла и возрастет деформация. Также, при увеличении величины притупления кромки произойдет непровар, а при уменьшении – прожог.

Когда готовят к сварке детали из алюминиевых сплавов, нужно четко контролировать время хранения деталей перед сваркой на складе. Данное время не должно быть более 3 часов при механической обработке и 8 часов при химическом травлении.

1.2 (Глава 1)

Контроль сборки деталей перед сваркой.

Сборка – установка свариваемых деталей в соответствующее положение друг относительно друга.

При сборке стыковых соединений внимание обращают на сборочные зазоры и смещения торцевых кромок. Отклонения этих величин в сторону увеличения приводит к прожогам.

Важную роль играет контроль положения стыка свариваемых деталей по отношению к оси источника. При сварке неплавящимся электродом контролируют величину дугового промежутка.

При сборке нахлёсточных соединений контролируется величина нахлёстки, а при сварке тавровых соединений – перпендикулярность свариваемых деталей.

При сборке деталей типа тела вращения контролируют их соосность. Во всех случаях контроль осуществляется в соответствии с чертежом изделия.

В целях фиксирования собранных деталей в установленном положении выполняют прихватку, предохраняющую смещение деталей при последующей сварке или транспортировке от сборочного к сварочному месту. Прихватку часто выполняют ручной дуговой сваркой покрытым электродом. При этом контролируется расстояние между прихватками, длина прихваток и их количество.

При проверке качества прихваток следует обращать внимание на состояние поверхности и высоту прихваток. Загрязненные и с неудаленным шлаком прихватки могут привести к шлаковым включениям в металле шва, а прихватки большой высоты – к непровару.

После выполнения прихваток осуществляют зачистку поверхности прихваток, а также снимают усиление и брызги металла. Практически всегда усиление прихваток не допускается, т.к. оно может вызвать непровар или уменьшение ширины сварного шва в зоне прихватки.

При сварке высокоответственных стыковых соединений с торцов свариваемых деталей устанавливают выводные технологические планки, на которых начинают и заканчивают сварку. Планки должны иметь толщину и форму разделки кромок, соответствующие свариваемым деталям. При сборке планок со свариваемыми деталями контролируют точность их стыковки. При разметке начала и конца шва, когда чертежом предусматривается механическая обрезка, выводные планки не используют.

Собранные, но не сваренные в течение дня, конструкции подлежат повторному контролю.

1.3 (Глава 1)