Лабораторная работа № 6

Дуговая сталеплавильная печь – печь, в которой теплота электрической дуги используется для плавки стали. Ёмкость дуговых печей колеблется от 6 до 200 тонн. Эти печи служат в первую очередь для выплавки легированных и высококачественных сталей, которые затруднительно получать в конверторах и мартеновских печах. Одна из главных особенностей дуговой печи – возможность достижения в рабочем пространстве высокой температуры (до 2500 °С).

Основные преимущества дуговой сталеплавильной печи:

а) возможность регулирования окислительно-восстановительных свойств среды по ходу плавки, а также обеспечения в печи восстановительной атмосферы и безокислительных шлаков, что предопределяет малый угар легирующих элементов (для справки: угар – потери металла в результате окисления при плавке или при нагреве);

б) быстрый нагрев металла, связанный с вводом тепловой мощности в самом металле. Это позволяет вводить в печь большие количества легирующих элементов;

в) плавная и точная регулировка температуры стали;

г) более полное, чем в других печах, раскисление металла, получение его с низким содержанием неметаллических включений;

д) получение стали с низким содержанием серы.

Одним из недостатков дуговой печи является необходимость обеспечения высокого качества шихтовых материалов, из которых 75-100 % составляет стальной лом. Лом должен иметь как можно меньше примесей цветных металлов, фосфора, ржавчины. Лом должен быть тяжеловесным для загрузки его в один приём, т.к. каждая загрузка лома значительно удлиняет плавку. Другой недостаток дуговой печи в непроизводительном использовании мощностей печи в периоды низкого потребления энергии (окислительный и восстановительный периоды).

Дуговые печи делят на печи прямого действия (дуга между электродом и нагреваемым материалом), косвенного действия (дуга между электродами за пределами нагреваемого материала) и закрытого действия (дуга находится под слоем материала). Пример печи закрытого действия – ферросплавная печь. В печах такого типа наименьшие потери теплоты через свод, т.к. он экранируется от дуги слоем материала.

Сталеплавильные дуговые печи обычно являются печами прямого действия и их разделяют на печи переменного тока (ДСП) и печи постоянного тока (ДППТ).

В печах переменного тока трехфазный ток проходит между электродами через посредник, которым является шихта (металл, углерод). В этих печах требуются дорогостоящие устройства для компенсации низкого cos ϕ и присутствуют большие индуктивные сопротивления токоподвода в короткой сети, что обусловливает самопроизвольный перенос мощности с одной фазы на другую. В результате возможно образование "мертвой" (отсутствие мощности) и "дикой" (избыточное выделение мощности) фазы.

В печах постоянного тока выделение мощности происходит равномерно и отсутствуют компенсирующие устройства, присущие печам переменного тока. В ДППТ вместо трех графитовых электродов находится только один (хотя он и может быть расщеплен на несколько), а вторым электродом (анодом) является подовый электрод. Преимущества печей постоянного тока по сравнению с печами на переменном токе в 1,5-2 раза меньшем расходе графитовых электродов, на 5-15 % меньшем расходе электроэнергии, на 10 % меньшем износе огнеупоров, в 8 раз меньшем выбросе пыли (0,9-1 кг/т вместо 7-8 кг/т в печи переменного тока) и в меньшем уровне шума (90 децибел взамен 120 децибел в печах переменного тока). Главный недостаток печей постоянного тока связан с получением постоянного тока из переменного тока и большие капитальные затраты на преобразователи тока. Для компенсации этого недостатка разработаны специальные полупроводниковые технологии. К недостаткам ДППТ также можно отнести необходимость использования более дорогостоящих электродов большего диаметра (700-750 мм) взамен электродов диаметром 350- 610 мм в ДСП и недостаточную надежность подовых электродов.

В настоящее время на металлургических заводах наиболее распространены печи переменного тока, хотя доля печей на постоянном токе все время растет.

Схема дуговой сталеплавильной печи переменного тока (ДСП) приведена на рис. 1. Печь работает на трёхфазном токе промышленной частоты. Дуга возникает между металлом и каждым из трёх электродов. Футерованный кожух имеет цилиндрическо-коническую форму. Свод имеет куполообразную форму. Свод связан с полупорталом (полупортал – Г-образная конструкция грузоподъемного устройства), который в свою очередь соединён с устройством подъёма-опускания и поворота полупортала.

Принцип работы ДСП следующий. Шихтовые материалы загружают на подину печи сверху в открываемое рабочее пространство с помощью бадьи (корзины) с открывающимся дном. После этого свод печи надвигается на ванну, имеющую форму чаши. Электроды опускают через отверстия свода до возникновения короткого замыкания с шихтой и зажигают электрические дуги. Плавление и нагрев осуществляются за счёт теплоты электрических дуг, возникающих между электродами через жидкий металл или металлическую шихту. После расплавления шихты в печи образуется слой жидкого металла и шлака. Путем добавок в жидкую сталь раскислителей и легирующих добавок добиваются нужного состава стали. Готовую сталь и шлак выпускают через сливной желоб, наклоняя рабочее пространство.

Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода, загрузки материалов и промежуточного выпуска шлака (в окислительный период). Температура жидкой стали при выпуске на 120-150 °С выше температуры ликвидус и составляет 1550-1650 °С.

Рис. 1. Схема дуговой сталеплавильной печи (ДСП):

1 - электрододержатели; 2 - электроды; 3 – газоотборный патрубок; 4 - полупортал для поддержки свода; 5 - сводовое кольцо; 6 - опорная конструкция (люлька) – на

разрезе А-А не показана; 7 - устройство для электромагнитного перемешивания жидкой стали; 8 - механизм наклона; 9 - механизм подъёма и поворота свода при загрузке шихты; 10 - уплотнители; 11 - песочный затвор; 12 - рабочее окно; 13 - опорные сегменты; 14 – сливной жёлоб; 15 - фундаментная балка

По ходу плавки выделяют 4 периода (рис. 2):

1 – подготовка печи к плавке (20-40 минут). Исправление изношенных участков пода заправкой подины магнезитовым порошком, завалка шихты; 2 – период плавления (70-180 минут). Ввод максимальной электрической мощности. Нагрев и расплавление шихты; формирование шлака за счет окисления кремния, марганца, углерода и железа кислородом воздуха, окалины. Возможно использование газокислородных горелок, установленых в стенках или в своде, для ускорения расплавления твердой шихты.

Возможна продувка жидкого металла кислородом для ускорения процесса плавления остатков нерасплавившейся шихты. Удаление основной массы фосфора из металла за счет наличия основного железистого шлака; 3 – окислительный период (30-90 минут). Слив основной массы шлака для удаления из печи фосфора; присадка шлакообразующих добавок (ивесть и др.); присадка руды для интенсивного окисления углерода, получния эффекта "кипения", во время которого происходит дефосфорация ме-

талла и удаление с пузырьками СО водорода и азота; периодический сливвспененного шлака; нагрев металла до температуры выпуска; полный слив окислительного шлака для исключения перехода фосфора из шлака в металл в восстановительный период; 4 – восстановительный период (40-120 минут). Присадка ферромарганца и феррохрома для доведения содержания марганца и хрома до требуемого для выплавляемой марки стали, а также ферросилиция и алюминия для раскисления металла (раскисление – удаление из жидкого металла кислорода путем присадки раскислителей: углерода, кремния, марганца); наводка высокоосновного шлака путем добавки извести, плавикового шпата и шамотного боя для ускорения раскисления и удаления серы из металла; раскисление молотым коксом; раскисление молотым ферросилицием в смеси с известью, плавиковым шпатом и коксом; по неоходимости добавка сильных раскислителей: силикокальция и алюминия; легирование стали ферровольфрамом, феррованадием, ферросилицием, ферротитаном, алюминием и др.; выпуск стали вместе с шлаком для дополнительного перехода в шлак серы и неметаллических включений.

Рис. 2 Изменение температуры футеровки (tФ) и

полной потребляемой электрической мощности (Рн)

в различные периоды плавки:

I – подготовка печи к плавке; II - период плавления; III - окислительный период;

IV - восстановительный период; 1 - шихта; 2 - жидкая сталь; 3 – шлак

Основные параметры, которые лимитируют процесс плавки, это температура футеровки и полная электрическая мощность. Если температура низкая, то мощность поддерживают максимальной без опасности перегрева футеровки. Нежелательным является для футеровки превышение температуры 1500-1800 °С. Подину обычно выполняют из магнезитового кирпича, а стены и свод ванны – из магнезитохромитового кирпича. Стойкость футеровки стен и свода колеблется в пределах 75-250 плавок. Стойкость подины составляет 1500-5000 плавок при условии ее обновления после каждой плавки путём заправки магнезитовым порошком. Общая толщина подины на печах, работающих с электромагнитным перемешиванием, не должна превышать 800-900 мм.

Во время плавки из ДСП выделяется большое количество запылённых газов (особенно в окислительный период). Температура газов составляет 900-1400 °С. Среднее количество газов в окислительный период достигает 180-200 м3/(т⋅час). При мокрой очистке от пыли газ охлаждается и затем выбрасывается в атмосферу.

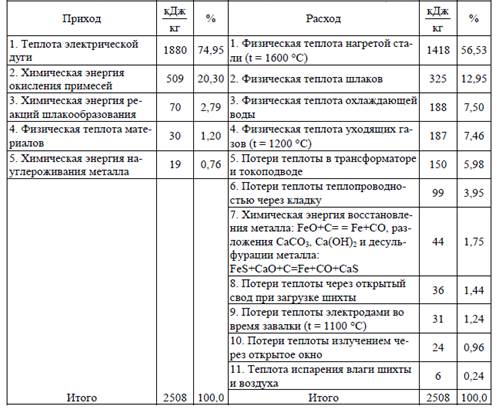

Ориентировочные материальный и тепловой балансы плавки стали в электродуговой печи переменного тока приведены в табл. 1 и 2.

Таблица 1

Ориентировочный материальный баланс получения стали ШХ15

в электродуговой печи ДСП (кг/кг жидкой стали)

Таблица 3.2

Ориентировочный тепловой баланс электродуговой печи ДСП

при выплавке стали ШХ15 (на 1 кг жидкой стали)

В этих таблицах приняты следующие составы газов. Состав газа элетродуговой печи периодов плавления и окисления: СО - 20,67 % (масс.); СО2 - 20,34; Н2 - 0,10; N2 - 58,89 %. Состав газа восстановительного перида: СО - 21,65 % (масс.); СО2 - 2,89; Н2 - 0,12; N2 - 69,01; SiF4 - 5,93; летучие кокса - 0,40 %.

Удельный расход энергии в ДСП составляет 450-700 кВт⋅ч/т или 55-85 кг у.т./т стали. ДСП имеют довольно высокий тепловой (65-70 %) и электрический (90-95 %) кпд.

Для снижения расхода энергии в ДСП рекомендуется следующее:

1. перенос операций окисления и восстановления в дуговую печь меньшей мощности (установки "ковш-печь"). В этом случае резко сокращается мощность холостого хода и, соответственно, падает удельный расход энергии;

2. предварительный топливный подогрев шихты перед загрузкой в ДСП. Для этого можно использовать загрузочную бадью. Результат: экономия дорогостоящей электроэнергии;

3. использование газокислородных горелок для предварительного нагрева и плавления шихты. Результат: сокращение длительности плавления и расхода электроэнергии (на 10-15 %). Тот же эффект получается при вдувании в струе кислорода углесодержащих материалов;

4. использование физической теплоты уходящих газов с применением сухой очистки для последующего подогрева воды или без очистки для подогрева шихты;

5. использование физической теплоты жидких шлаков для получения горячей воды и других целей;

6. наклонная установка электродов (до 45 градусов от вертикали), что позволяет отводить газы вертикально вверх через шахту и подогревать шихту. Дополнительный эффект: снижение расхода электродов за счёт охлаждения их концов.