Статическая (предварительная) регулировка. Проверка и регулировка механизма газораспределения. При сборке двигателя на заводе шестерни привода распределительного вала устанавливают в соответствии с необходимыми фазами газораспределения и их положение маркируют (зуб с меткой одной шестерни находится между двумя отмеченными зубьями другой шестерни), а кулачные шайбы привода клапанов устанавливают на распределительном валу на шпонках или отковывают заодно с распределительным валом. Поэтому разрегулировка газораспределения может произойти только после замены отдельных шестерен или кулачных шайб.

Проверку положения распределительного вала с шестеренчатым приводом в эксплуатации не производят, а с цепным приводом — обычно производят с помощью контрольного штихмаса или по величине подъема плунжера топливного насоса (указанной в инструкции) при положении кривошипа в ВМТ. При необходимости распределительный вал устанавливают в исходное положение путем его перестановки или натяжения цепи привода.

У двухтактных двигателей с контурной продувкой после замены поршня или втулки иногда проверяют моменты начала открытия и закрытия окон верхней кромкой верхнего поршневого кольца путем наблюдения через смотровые лючки или из подпоршнево- го пространства.

. Проверка положения распределительного вала

Проверка воздухораспределителя (угла начала открытия пускового клапана) производится после его разборки или замены отдельных деталей. Порядок проверки выбирают в зависимости от конструкции воздухораспределителя. Наиболее простой способ определения правильности сборки н работы воздухораспределителя заключается в проверке совпадения меток на корпусе золотника и его хвостовике. Золотник при этом прижимают рукой к пусковой шайбе в момент, когда толкатель золотника находится на цилиндрической частя шайбы. Если конт рольные метки не то опускают или поднимают Плотник способами, предусмотренными для данной конструкции воздухораспределителя В общем случае угол начала открытия пускового клапана можноопределить следующим способом, ревер сивную рукоятку установить положение «вперед»; прижать золотник 2.

Приведенные способы проверки плотности не позволяют определить, какая из прецизионных пар насоса пропускает топливо (плунжерная пара или клапаны со своими гнездами). Клапаны ТНВД на плотность в эксплуатации проверяют редко. Плотность плунжерной пары можно определить в специальном приспособлении. При этом гидравлическую плотность пары оценивают по времени падения давления на 50—100 кгс/см3 (5—10 МПа) от начального давления, указанного в инструкции. Она создается ручным топливным прессом.

Проверка плотности ТНВД позволяет оценить износ плунжерных пар и облегчает анализ причин отклонения параметров индикаторного процесса в каком-либо цилиндре с течением времени. При правильно отрегулированном дизеле и нормальном состоянии форсунок изношенность плунжерных пар и неплотность клапанов ТНВД можно обнаружить во время работы дизеля на малых нагрузочных и скоростных режимах по значениям максимального давления сгорания pz и температуры выпускных газов tT, так как менее плотные пары будут позже подавать топливо в цилиндр. В цилиндрах, у которых в ТНВД плунжерные пары износились, а клапаны имеют неплотность, значения pz и tT будут ниже.

Неодинаковая гидравлическая плотность плунжерных пар увеличивает неравномерность подачи топлива по отдельным цилиндрам и изменяет фазы топливоподачи. Наибольшее значение имеет равномерность подачи топлива по цилиндрам на различных режимах работы дизеля, а абсолютная величина утечки топлива (если она примерно одинакова у всех насосов) не имеет существенного значения. Повышенные утечки топлива могут быть компенсированы соответствующей регулировкой ТНВД, так как они обычно имеют значительный запас по производительности. Вместе с тем практика эксплуатации показывает, что да же значительное отклонение плотности отдельных насосов, уста' новленных на одном дизеле, от ее среднего значения в некоторых случаях не оказывает заметного влияния на параметры индикаторного процесса (pf, pz и tr) в Диапазоне основных нагрузочных режимов.работы. Это объясняется резким отличием динамических условий топливоподачи от статических условий проверки плотности ТНВД.

Проверка и регулирование форсунок. Проверить ход иглы форсунки можно так: на верхнюю торцовую поверхность иглы вокруг хвостовой части уложить кольцо из свинцовой проволоки диаметром на 0,1—0,2 мм больше нормального хода иглы; форсунку собрать, а затем разобрать; измеренная толщина проволоки будет равна ходу иглы.

Герметичность полости охлаждения форсунки проверяют путем опрессовки на стенде давлением 5 кгс/см2 (0,5 МПа) (один из штуцеров после выпуска воздуха заглушают) или путем заполнения полости охлаждения охлаждающей жидкостью до уровня штуцеров с последующей прокачкой форсунки.

Проверка высоты и объема камеры сжатия. Высота (объем) камеры сжатия определяет значения степени сжатия б й давления в конце сжатия рс В соответствии с Правилами технической эксплуатации судовых дизелеи высотуi камеры сжатия должна проверяться после замены поршня цилиндровой крышки, штока, шатуна, кривошипного или крейцкопф них подшипников. Высоту камеры сжатия можно определить с помощью свинцовых кубиков высотой на 2-3 мм больше предполагаемой высоты камеры сжатия. Кубики устанавливают на днище поршня до монтажа цилиндровой крышки или вводят в цилиндр через форсуночное отверстие Проворачивая вал двигателя, переводятпоршень через ВМТ. Затем кубики вынимакпи измеряют их высоту, равную высоте камеры сжатия В некоторых случаях в инструкциях по эксплуатации двигателеи указывают не высоту, а объем камеры сжатия. Для определения объела камеры сжатия снимают цилиндровую крышку, устанавливают поршень в ВМТ, замазывают зазор между поршнем и втулкой техническим вазелином, устанавливают крышку на место. Через форсуночное отверстие в камеру сжатия заливают масло, причем объем приготовленного для этого масла, должен быть точно измерен. Когда уровень масла поднимется до нижнеи кромки форсуночного отверстия, заливку прекращают и измеряют оставшийся объем масла. Разность начального и оставшегося объемов даст величину объема камеры сжатия.

Проверка и регулировка лубрикаторов цилиндровой смазки. Важнейшим условием нормальной работы деталей цилиндропоршневой группы является правильно выбранная и равномерная по точкам смазки дозировка цилиндрового масла. В условиях эксплуатации подача цилиндрового масла может изменяться в зависимости от технического состояния насосных элементов масляного лубрикатора,, режима работы двигателя, температурных условий в машинном отделении, используемых сортов цилиндрового масла. Эти факторы должны учитываться при регулировке лубрикатора, основная задача которой — обеспечить подачу в цилиндр необходимого количества цилиндрового масла при одинаковой его дозировке отдельными насосными секциями лубрикатора.

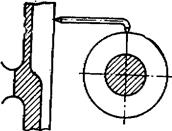

Независимо от конструкции лубрикатора, его проверку и регулировку можно выполнить следующим образом: после промывки масляной ванны и всех насосных элементов лубрикатор залить маслом- и присоединить его приводной вал к шпинделю судового токарного станка; установить частоту вращения шпинделя станка примерно равной частоте вращения вала лубрикатора при работе двигателя на эксплуатационном скоростном режиме;

после полного удаления воздуха замерить производительность каждого насосного элемента лубрикатора за определенное время с помощью мензурки или мерного цилиндра, отрегулировать подачу масла согласно инструкции завода-строителя.

Если лубрикатор имеет рычажный привод, то между движущейся деталью какого-либо судового станка и приводным рычагом лубрикатора должна предусматриваться соответствующая передача. Для проверки и регулировки лубрикаторов в судовых условиях можно изготовить специальный стенд с приводом от электродвигателя.