Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие.

Электродные покрытия создают при сварке защиту от кислорода и азота воздуха расплавленного металла в процессе переноса его и в самой сварочной ванне, а также стабилизируют горение дуги, очищают металл сварочной ванны от вредных примесей и легируют металл шва для улучшения его свойств.

Защита расплавленного металла от кислорода и азота воздуха при сварке достигается газами и шлаком, которые образуются из покрытия в зоне дуги. Для создания газовой защиты зоны дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества.

Для устойчивого горения дуги в покрытие вводятся вещества, обладающие малой величиной потенциала ионизации, главным образом соли щелочноземельных металлов; двуокись титана, полевой шпат, содержащий некоторое количество солей щелочных металлов, калиевое или натриевое жидкое стекло и др.

Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, покрывающим шов.

Легирующими компонентами в составе электродных покрытий являются ферромарганец, ферросилиций, ферротитан и другие ферросплавы.

Электродные покрытия (ГОСТ 9466 - 75) по виду составов подразделяются на кислые (A), рутиловые (P), основные (Б), целлюлозные (Ц) и прочие (П).

Кислые покрытия (АНО-2, СМ-5 и др.) состоят в основном из окислов железа и марганца (обычно в виде руд), кремнезема, ферромарганца.

Рутиловые покрытия (АНО-3, АНО-4, ОЗС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.) имеют в своем составе преобладающее количество рутила (TiO2). Например, покрытие электрода марки МР-3 состоит из рутила (50%), талька, мрамора, каолина, ферромарганца, целлюлозы и жидкого стекла. Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие.

Целлюлозные покрытия (ВСД-1, ВСЦ-2, ОЗЦ-1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др.

Основные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. Покрытие марки УОНИИ-13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла.

Кислые покрытия при сварке насыщают металл шва кислородом и водородом в большей степени, чем при сварке с другими видами покрытий. Металл шва, выполненный электродами с основным (фтористокальциевым) покрытием, обладает большей ударной вязкостью (рис. 21), меньшей склонностью к старению и образованию трещин. Этими электродами сваривают особо ответственные изделия из низкоуглеродистой и легированной сталей.

Рис. 21. Ударная вязкость металла шва, выполненного электродами разных марок

Целлюлозные покрытия удобны при сварке в любом пространственном положении, но дают наплавленный металл пониженной пластичности. Они применяются главным образом для сварки низкоуглеродистой стали малой толщины.

При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основными покрытиями очень чувствительны к изменению длины дуги. Поэтому при монтажной сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями (СМ-11, АНО-11).

Классификация стальных покрытых электродов. Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению:

для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2, обозначаются - У;

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 - Л;

для сварки легированных теплоустойчивых сталей - Т;

для сварки высоколегированных сталей с особыми свойствами - В;

для наплавки поверхностных слоев с особыми свойствами - Н.

По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d):

| с тонким покрытием ( | D | ≤1,20) - M; | ||

| d | ||||

| с средним покрытием (1,20< | D | ≤1,45)-C; | ||

| d | ||||

| с толстым покрытием (1,45< | D | ≤1.80)-Д; |

| d | ||

| с особо толстым покрытием ( | D | >1,80)-Г. |

| d |

По видам покрытия:

с кислым покрытием - А: с основным покрытием - Б; с целлюлозным покрытием - Ц; с рутиловым покрытием - Р; с покрытием смешанного вида - соответствующее двойное условное обозначение; с прочими видами покрытий - П.

По качеству, т. е. точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и по содержанию серы и фосфора в наплавленном металле, электроды делятся на группы 1, 2 и 3.

По допустимым пространственным положениям сварки или наплавки:

для всех положений - 1; для всех положений, кроме вертикального сверху вниз - 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3; для нижнего и верхнего в лодочку - 4.

По роду тока и полярности, а также по номинальному напряжению холостого хода источника переменного тока - с номера 0 до номера 9 (ГОСТ 9466 - 75).

Типы электродов для сварки конструкционных сталей. Типы электродов для сварки конструкционных сталей приведены в табл. 4.

4. Электроды для сварки конструкционных сталей (ТОСТ 9467 - 75)

В обозначение типа электрода входит буква Э (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения в кгс/мм2. Буква А после цифрового обозначения электродов (типы Э42А, Э46А, Э50А) указывает на повышенные пластичность и вязкость металла шва. Каждый тип включает несколько марок электродов.

Выбор типа и марки электрода зависит от марки свариваемой стали, толщины листа, жесткости изделия, температуры окружающего воздуха при сварке, пространственного положения, условий эксплуатации сварного изделия и др. Следует учитывать, что электроды 3-й группы качества изготовления создают при сварке более плотный металл шва и с меньшим содержанием серы и фосфора в нем. Электроды должны обеспечивать однородность химического состава наплавленного металла с основным.

Типы и характеристики электродов для сварки легированных теплоустойчивых, высоколегированных с особыми свойствами сталей приведены в гл. XVI. Электроды для наплавки поверхностных слоев с особыми свойствами приведены в гл. XIX.

В технических документах (чертежах, технологических картах и др.) условное обозначение электродов состоит из обозначения марки, диаметра, группы электродов (ГОСТ 9466 - 75). Например электроды типа Э46А по ГОСТ 9467 - 75 марки УОНИИ-13/45, диаметром 3,0 мм для сварки углеродистых и низколегированных сталей У с толстым покрытием Д 2-й группы, с установленной по ГОСТ 9467 - 75 группой индексов 43 2(5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (коробках, ящиках, пачках)

| Э46А-УОНИИ-13/45-3,0-УД2 | ||

| Е 43 2(5)-Б10 |

ГОСТ 9466 - 75, ГОСТ 9467 - 75. Те же электроды в технических документах обозначаются УОНИИ-13/45 - 3,0 - 2 ГОСТ 9466 - 75.

Группа индексов в структуре условного обозначения электродов, предназначенных для сварки легированных конструкционных сталей с σв≥60 кгс/см2, содержит данные о среднем содержании основных химических элементов в наплавленном металле, а также минимальную температуру, при которой металл шва и наплавленный металл после термической обработки при испытании образцов составляет ударную вязкость не менее 3,5 кгс⋅м/см2. Например, электроды типа Э85 по ГОСТ 9467 - 75, марки ЦЛ-18, диаметром 3,0 мм для сварки легированной стали Л с временным сопротивлением разрыву более 60 кгс/см2, с толстым покрытием Ц, 2-й группы, с установлением по ГОСТ 9467 - 75 группой индексов, указывающих на получение наплавленного металла и металла шва со средним содержанием 0,18% углерода, 1% хрома, 1% марганца; после термической обработки при испытании образцов вязкость не менее 3,5 кгс-м/см2при температуре - 10°С (2); электроды имеют основное покрытие Б, позволяющее производить сварку во всех пространственных положениях 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (японках, коробках, пачках)

| Э85-ЦЛ-18-3,0-ЛД2 | ||

| Е-18Х1Г1-2-Б10 |

ГОСТ 9466 - 75 ГОСТ 9467 - 75. Те же электроды в технических документах обозначаются ЦЛ-18 - 3,0 - 2 ГОСТ 9466 - 75.

Порошковая проволока

Порошковая проволока представляет собой стальную оболочку, наполненную запрессованным в ней порошком. Она применяется как для сварки, так и для наплавки.

В настоящее время изготовляется порошковая проволока в основном пяти типов (рис. 22). Оболочка порошковой проволоки 1 и 2 типов представляет собой простую трубку; в 3 и 4 типах один или два края стальной ленты заформованы в оболочке, 5 тип выполнен в виде двух разделенных оболочек. Порошковая проволока изготовляется диаметром от 1,6 до 3,6 мм. Для нее используется лента из низкоуглеродистой стали марки 08кп холодного проката в состоянии "мягкая" или "особо мягкая".

Рис. 22. Конструкция оболочек порошковых проволок

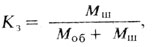

Процесс изготовления порошковой проволоки начинается с удаления смазки с ленты в очистительном приспособлении. Затем лента пропускается через профилирующие устройства и заполняется шихтой. При протягивании через фильер лента сворачивается в трубку и обжимает находящуюся в ней шихту. Проволока проходит последовательно через несколько фильер, постепенно уменьшается в диаметре до необходимого размера, а заполняющий ее порошок уплотняется. Важным показателем качества порошковой проволоки является коэффициент заполнения K3, который определяется следующим выражением:

где Мш - масса шихты; Моб - масса оболочки порошковой проволоки.

Коэффициент заполнения порошковых проволок составляет 0,15 - 0,40.

В настоящее время отечественной промышленностью выпускается порошковая проволока с пятью видами шихты (порошков): рутило-целлюлозная, карбонатно-флюоритная1, флюоритная, рутиловая и рутило-флюоритная. Последние два типа порошковой проволоки используют для сварки с дополнительной защитой углекислым газом.

1 (Флюорит - плавиковый шпат (Ca F2).)

В табл. 5 приведены технические характеристики некоторых марок порошковой проволоки и сравнение прочности металла шва с выполненными сваркой покрытыми электродами.

5. Характеристика порошковой проволоки

Примечания. 1. Конструкция проволоки приведена в соответствии с рис. 22.

2. Обозначения: Н - нижнее, В1 - вертикальное "снизу вверх", "сверху вниз", Г - горизонтальное, П - потолочное. В2 - вертикальное

Проволока типов ПП-АН1 и ПП-1ДСК с простой трубчатой конструкцией нашла применение при сварке неответственных изделий в строительстве, речном судостроении и т. д.

Проволока типов ПП-АНЗ, ПП-АН7 и ПП-АН11 с двухслойной оболочкой образует металл шва с лучшими механическими свойствами, чем проволока ПП-АН1; это позволяет применять ее для сварки ответственных изделий.

Неплавящиеся электроды

Неплавяшиеся электродные стержни изготовляются из чистого вольфрама, из вольфрама с присадками окислов тория, лантана или иттрия, электротехнического угля и прессованного графита.

Вольфрам - тугоплавкий металл (температура плавления 3410°С), имеет достаточно высокую электропроводность и теплопроводность. При сварке вольфрамовым электродом на постоянном токе применяется прямая полярность.

Для электродов применяют стержни следующих марок: ЭВЧ - электродный вольфрам чистый; ЭВЛ-10 и ЭВЛ-20 - электродный вольфрам с присадкой 1 - 2% окиси лантана; ЭВТ-15 - электродный вольфрам с окисью тория; ЭВИ-30 - электродный вольфрам с 1,5 - 2% окиси иттрия. Присадки к вольфраму способствуют устойчивому горению дуги, а также позволяют увеличивать плотность тока на электроде. Для уменьшения окисления вольфрамового электрода и защиты сварочной ванны сварка производится в инертном газе. Диаметр вольфрамовых электродов составляет 2 - 10 мм в зависимости от силы сварочного тока.

Весьма высокое качество металла шва получается при сварке порошковой проволокой с дополнительной защитой углекислым газом (ПП-АН4, ПП-АН8, ПП-АН9, ПП-АН10). Этой проволокой рекомендуется сваривать особо ответственные конструкции, эксплуатация которых происходит в сложных климатических условиях и при значительных динамических и знакопеременных нагрузках.

Условия выбора типа порошковой проволоки для сварки различных конструкций приводятся в гл. XXII.