Качество ОВ, его надежность и стабильность характеристик в процессе эксплуатации в значительной степени определяется технологией изготовления волокна, которая состоит из двух этапов. Первый этап — изготовление заготовок, при котором формируется структура волокна, второй — вытягивание волокна из заготовки и нанесение защитных покрытий.

Основой производства заготовок является процесс парофазного осаждения — послойное формирование структуры заготовки путем осаждения частиц, полученных в результате реакции гидролиза паров хлоридов кремния, германия и других компонентов, за которым следует процесс спекания и получения стекла. Такой непрямой способ производства заготовок посредством окисления легколетучего соединения тетрахлорида кремния SiCl4 c выделением газообразного хлора выбран потому, что в отличие от природного диоксида кремния Si02 это соединение может быть получено в очень чистом виде.

Введение дополнительных компонентов при производстве заготовок позволяет регулировать показатель преломления стекла для сердцевины волокна.

Наибольшее распространение получили три метода изготовления заготовок:

1) метод осаждения слоев внутри кварцевой трубки, разработанный фирмой AT&T Bell Laboratories;

Наиболее распространенным методом производства заготовок является описанный в 1974 г. американским физиком Джоном Макчеснеем, работавшим в лабораториях Белла (AT&T Bell Labs), метод химического парофазного осаждения (MCVD).

Этот метод стал одним из наиболее испытанных и проверенных способов получения заготовок. Сам процесс довольно прост, гибок и поэтому нетруден для освоения. Именно этот метод используется для проведения различных экспериментов и исследований (в США, Японии и европейских странах). При использовании этого метода возможно изменение целого ряда параметров, например, вида волокна (одномодовое или многомодовое), окончательного диаметра волокна, числовой апертуры и профиля показателя преломления. Эти параметры изменяются посредством регулирования (с помощью компьютера) расхода паров двуокиси кремния и различных примесей. Благодаря этому можно изготавливать ОВ, соответствующее определенным техническим условиям.

Описание процесса

Метод MCVD – Modified Chemical Vapour Deposition – дословный перевод «Модифицированное химическое парофазное осаждение» - заключается в следующем.

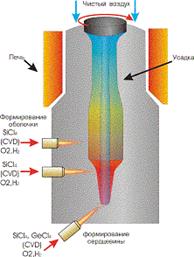

При использовании метода MCVD происходит осаждение сверхчистой двуокиси кремния (при изготовлении сердцевины всегда добавляются определенные примеси) на внутренней стороне стеклянной трубки, а затем – усаживание трубки, вызываемое повышением температуры (с помощью пламени газа или токов сверхвысокой частоты). В результате этого трубка сжимается и превращается в сплошной стеклянный стержень диаметром 30 ÷ 40 мм и длиной около 1000 мм. Таким образом, этот стеклянный стержень получает окончательный профиль, который будет иметь и готовое волокно.

Процесс осаждения одинаковый и для одномодовых, и для многомодовых волокон.

Рисунок 1.7 - Изготовление волокна. Метод MCVD

Процесс начинается с того, что трубка из сверхчистого высококачественного кремнезема (двуокиси кремния, синтетический кварц  ) промывается в кислотной ванне, а затем зажимается в устройстве, напоминающем токарный станок. В нем трубка может вращаться вокруг своей центральной оси. Кислородно-водородная газовая горелка движется вдоль трубки взад и вперед, сильно и равномерно нагревая трубку. Входной конец трубки через вращающуюся газонепроницаемую соединительную муфту присоединен к комплексному устройству подачи газов. В это устройство входят смеситель газов и автоматизированные регуляторы массового расхода. Крайне важно, чтобы это устройство было абсолютно герметичным. Это требуется и для того, чтобы предотвратить попадание внутрь загрязняющих веществ, и для того, чтобы обеспечить точное дозирование газов. Из резервуаров поступают химические реактивы

) промывается в кислотной ванне, а затем зажимается в устройстве, напоминающем токарный станок. В нем трубка может вращаться вокруг своей центральной оси. Кислородно-водородная газовая горелка движется вдоль трубки взад и вперед, сильно и равномерно нагревая трубку. Входной конец трубки через вращающуюся газонепроницаемую соединительную муфту присоединен к комплексному устройству подачи газов. В это устройство входят смеситель газов и автоматизированные регуляторы массового расхода. Крайне важно, чтобы это устройство было абсолютно герметичным. Это требуется и для того, чтобы предотвратить попадание внутрь загрязняющих веществ, и для того, чтобы обеспечить точное дозирование газов. Из резервуаров поступают химические реактивы  и

и  , которые путем нагрева переводятся из жидкой фазы в газообразную и подаются в трубку. Туда же подается кислород

, которые путем нагрева переводятся из жидкой фазы в газообразную и подаются в трубку. Туда же подается кислород  . Из другого (выходного) конца трубки удаляется избыточный материал.

. Из другого (выходного) конца трубки удаляется избыточный материал.

В ходе процесса точно контролируется количество химических веществ, подаваемых в трубку либо с помощью газов-носителей ( ,

,  и

и  ), либо в виде отдельного потока. Окисление

), либо в виде отдельного потока. Окисление  и примесей происходит в зоне нагревания, непосредственно над горелкой при температуре 1000 – 14000С.

и примесей происходит в зоне нагревания, непосредственно над горелкой при температуре 1000 – 14000С.

Основным преимуществом процесса MCVD является то, что и структуру, и свойства световода можно обеспечить еще в заготовке, а потом сохранить в готовом волокне. Относительные размеры и профиль показателя преломления заготовки передаются готовому волокну в процессе вытягивания.

Усаживание заготовки

После того как осаждение завершается, начинается следующий важный этап процесса изготовления – усаживание трубки. Этот этап состоит из нескольких шагов. Чтобы обеспечить усаживание, температуру поднимают (с помощью кислородно-водородной горелки или токами сверхвысокой частоты) до 1500 ÷ 20000С.

Рисунок 1.8 - Усаживание заготовки

При такой температуре трубка постепенно размягчается и усаживается, образуя сплошной стержень – заготовку. Этот шаг является решающим для обеспечения окончательных геометрических параметров заготовки. Усаживание происходит тогда, когда кислородно-водородная горелка или токи сверхвысокой частоты воздействуют на трубку по всей ее длине. Усаживание обеспечивается вязким внутренним течением, вызываемым поверхностным натяжением, которое возрастает по мере того, как стекло становится более горячим и менее вязким.

В заключение можно упомянуть о том, что в 1974г., когда были получены первые заготовки, скорость осаждения составляла всего лишь несколько десятых грамма в минуту. Десять лет спустя скорость выросла до нескольких граммов в минуту. В лабораториях, при использовании технологии сверхвысоких токов и плазмы, была достигнута скорость осаждения до 15 г/мин.

2) метод наружного парового осаждения, разработанный фирмой Corning Glass (метод внешнего парофазного осаждения OVD);

Вторым методом производства ОВ традиционно считают метод внешнего парофазного осаждения (Outside Vapour Deposition - OVD). Изобретателями данного метода являются группа ученых компании Corning Роберт Маурер, Дональд Кек и Петер Шульц (Robert Maurer, Donald Keck and Peter Schultz), которым принадлежит честь открытия ОВ. Поскольку химические аспекты этого метода, в основном, те же самые, что и у предыдущего, описание будет более кратким. Метод OVD намного сложнее метода MCVD. Эта сложность, а также имеющаяся всесторонняя патентная защита практически означают, что применяется этот метод исключительно компанией Corning (которая его и разработала) и ее лицензиатами. Однако, общее количество волокна, изготовленного этим методом, на сегодняшний день, вероятно, не меньше, а, может быть, и больше, чем волокна, изготовленного методом MCVD. Это объясняется тем, что при массовом производстве, метод OVD намного эффективнее, чем MCVD.

Описание процесса

Процесс изготовления методом OVD делится на три этапа.

Этап 1 – осаждение

На этапе 1 происходит осаждение порошкообразной двуокиси кремния (часто называемой белой сажей) – или с примесями, или без них (см. описание процесса MCVD) – на тонком стержне. Горячий поток частиц порошкообразной двуокиси кремния движется над поверхностью стержня, при этом некоторые частицы осаждаются на стержне. А сам стержень в это время вращается и одновременно движется в осевом направлении, проходя через горелку. Некоторые из частиц окажутся при этом в спекшемся состоянии. Когда произойдет осаждение такого количества стекла, которого будет достаточно для образования и сердцевины, и оболочки, процесс остановится, а исходный стержень будет аккуратно извлечен из заготовки.

Рисунок 1.9 - Изготовление заготовки. Метод OVD

Этап 2 – процесс спекания

Прежде всего, пористая заготовка нагревается в среде газообразного хлора (при этом удаляется вода), а затем нагревается еще сильнее, до температуры 1400 ÷ 16000С, при которой частицы белой сажи спекаются в сплошной стеклянный стержень без пузырьков воздуха – заготовку. Все это происходит в печи, в контролируемых условиях. На этом этапе пористый исходный стержень обычно усаживается и плавится.

Этап 3 – вытягивание волокна

Заготовка (сплошная или полая) нагревается до температуры 1800 ÷ 23000С, при которой из нее можно вытягивать волокно.

Таким образом, процесс OVD состоит из пяти основных шагов:

- очистка сырья

- подача реакционных веществ в зону нагревания

- химические реакции и образование частиц

- осаждение частиц на подложке (исходный стержень или уже осажденная заготовка)

- дегидратация и спекание

3) метод осевого парофазного осаждения, разработанный и используемый японскими фирмами (м етод осевого парофазного осаждения VAD);

Метод осевого парофазного осаждения (VAD) был разработан в Японии, для того чтобы не нарушать патент компании Corning на метод OVD и наладить непрерывное получение заготовок для изготовления оптического волокна. Изобретателем метода считается группа японских ученых корпорации NTT во главе с Татсуо Изавой (Tatsuo Izawa), который в 2001 году за это открытие был удостоен знаменитой премии имени Тиндалла.

Описание процесса

Метод VAD аналогичен методу OVD в той степени, в которой осаждение является не внутренним, а наружным процессом, при котором образуется пористая заготовка которая затем обезвоживается и спекается. Однако при использовании метода VAD кварцевый порошок (белая сажа) осаждается в осевом направлении, а не в радиальном (как это имеет место в процессе OVD). Это обстоятельство затрудняет модификацию профиля показателя преломления, но облегчает получение более длинных заготовок. При изготовлении используются механизм осевого перемещения заготовки, реакционная камера, горелка, испаритель для сырья и блок управления. Заготовка медленно протягивается вверх, проходя при этом через используемое в данном процессе оборудование. Сырье ( ,

,  и

и  ) вводится так же, как и при использовании метода OVD: применяется кислородно-водородная газовая горелка, а очень мелкие частицы стекломассы, образовавшиеся в результате реакции гидролиза в пламени, осаждаются на торцевой поверхности уже осажденной заготовки, которая используется в качестве подложки для дальнейшего наращивания заготовки. Пористая заготовка движется в осевом направлении, наращивая свою массу в ходе этого движения. В кольцевой электрической печи сопротивления с графитовым нагревательным стержнем заготовка обезвоживается и превращается в прозрачный твердый стержень.

) вводится так же, как и при использовании метода OVD: применяется кислородно-водородная газовая горелка, а очень мелкие частицы стекломассы, образовавшиеся в результате реакции гидролиза в пламени, осаждаются на торцевой поверхности уже осажденной заготовки, которая используется в качестве подложки для дальнейшего наращивания заготовки. Пористая заготовка движется в осевом направлении, наращивая свою массу в ходе этого движения. В кольцевой электрической печи сопротивления с графитовым нагревательным стержнем заготовка обезвоживается и превращается в прозрачный твердый стержень.

Рисунок 1.10 Изготовление заготовки. Метод VAD

Важными отличительными чертами процесса является следующее:

- постоянное наращивание заготовки

- точное регулирование расхода сырья

- поддержание постоянной температуры пламени

- поддержание постоянной температуры в зоне нагревания заготовки

- поддержание постоянной скорости поворота заготовки

- сохранение зоны наращивания заготовки в определенном месте

Перемещение зоны наращивания заготовки в другое место приводит к изменениям профиля показателя преломления готовой заготовки. Скорость перемещения в осевом направлении (т.е. скорость наращивания заготовки) составляет примерно 40 ÷ 60 мм/час.

Для того чтобы обеспечить осаждение, используются от одной до трех горелок. Изменяя число горелок и состав и пропорции сырья, можно обеспечить получение различных профилей показателя преломления. В ходе отвердения заготовка обезвоживается в среде газообразного хлора. Более толстую оболочку волокна можно получить путем дополнительного осаждения на поверхности спеченной стержневой заготовки. Это означает, что можно получать очень большие заготовки.

Наращивание заготовок

Просто сказать, что волокно было изготовлено с помощью процесса MCVD или PCVD, было бы недостаточно. При производстве волокон методом MCVD или PCVD, особенно одномодовых, крайне нерациональным является использование полноразмерной трубки – т.е. трубки из которой производится полная заготовка для оптического волокна. Все процессы получения заготовок путем осаждения из газовой фазы являются сегодня двухэтапными.

На первом этапе производятся сердечник и часть оболочки, нужная для обеспечения оптических свойств изготавливаемого волокна. Назовем ее для простоты заготовка сердечника. Из заготовки сердечника, в зависимости от ее размера, может быть получено несколько стержней, на которые потом наращивается оболочка. Затем заготовка с наложенной оболочкой вытягивается в волокно. Различают несколько различных способов изготовления такой оболочки: жакетирование, соль-гель, плазма, кварцевый порошок

Способ жакетирования представляет собой обжимание кремнеземной трубки вокруг заготовки сердечника; это самый популярный процесс для изготовления оболочки сердечников, полученных способами MCVD и PCVD. Однако надеваемые наружные трубки весьма дороги. Две компании – Alcatel и Lucent – изготавливающие заготовки сердечников в основном способом MCVD, недавно организовали – в качестве альтернативы жакетированию – серийное производство с получением оболочки волокна путем плазменного распыления и с помощью соль геля. Все производители сердечников волокна, пользующиеся процессами OVD и VAD (кроме одного, применяющего процесс VAD), получают оболочку волокна с помощью кварцевого порошка.

Процесс изготовления заготовок начал становиться двухэтапным (с жакетированием заготовки) после того, как в серийном производстве стал использоваться VAD. Но в начале 80-х годов компания Corning стала использовать в серийном производстве альтернативу жакетированию заготовки – получение оболочки с помощью кварцевого порошка. Поскольку все изготовители, прибегавшие к процессу VAD, перешли на кварцевый порошок, в течение 80-х годов происходило уменьшение доли волокна, произведенного с помощью жакетирования. Ожидается, что в 90-х годах, вследствие введения компанией Alcatel плазменного распыления и компанией Lucent – соль-гелевого способа, использование способа жакетирования сердечника еще более сократится. Одной из причин этого является стоимость надеваемой наружной трубки. Экономические анализы показывают, что, для того чтобы способ жакетирования стал конкурентоспособным по отношению к другим способам получения оболочки, цена трубки должна упасть до уровня около 100 долларов за килограмм. В настоящее время это кажется маловероятным. Другой серьезной причиной являются трудности с изготовлением трубок для больших заготовок.

Несколько изготовителей, использующих способ жакетирования, заявили, что они готовы выпускать заготовки большего размера, если только будут доступны соответствующие им по размеру трубки. По мере снижения цен на волокно вопрос о заготовках большого размера будет становиться все более важным и существенным для решения проблемы выживания. Это означает, что, подобно компаниям Alcatel и Lucent в 90-х годах, и другие изготовители одномодового волокна откажутся от способа жакетирования и выберут какую-нибудь экономную технологию, которая позволит производить крупные заготовки в большом объеме. Большинство из них, вероятно, выберет способ с использованием кварцевого порошка, для которого уже имеется оборудование и разработана технология..

Вытяжка волокна

Готовая стержневая заготовка (независимо от способа ее изготовления) вытягивается в волокно. Это происходит в специальной вытяжной башне высотой около 12 м.

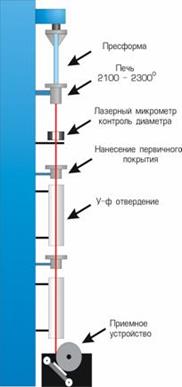

Рисунок 1.10 - Вытяжка волокна

Процесс вытягивания начинается наверху башни, где стержневая заготовка зажимается в центрирующем патроне. Нижний конец заготовки подается в электрическую печь, где он нагревается до температуры чуть больше 20000С. Графитовый нагревательный элемент защищен средой из инертного газа аргона. Заготовка медленно опускается в печь, а в это же самое время из нее вниз выходит вытягиваемое из заготовки волокно. Скорость вытягивания и скорость подачи автоматически контролируются с помощью компьютера.

Диаметр волокна проверяется находящимся сразу же под печью измерительным прибором с лазерным управлением. Полученные значения передаются в систему контроля, которая и регулирует скорость вытяжной шпилевой лебедки, находящейся в нижней части башни. Увеличение диаметра волокна приводит к увеличению скорости вытягивания, и наоборот. Обычно диаметр волокна составляет 125±2 мкм, а скорость вытягивания – 3 ÷ 10 м/с. Волокно охлаждается окружающим его воздухом. У полученного вытягиванием волокна соотношение между геометрическими параметрами оболочки и сердцевины такое же, как у заготовки.

Затем волокно покрывается защитным слоем акрилата. Таким образом, волокно получает первичное покрытие. Это происходит в то время, когда волокно все еще находится в башне. Первичное покрытие состоит из двух слоев акрилата – более мягкого внутреннего слоя и более жесткого наружного. Некоторые производители (в основном японского происхождения) используют для тех же целей силикон.

Первичная оболочка из акрилата обеспечивает следующие преимущества:

- увеличивает прочность волокна

- защищает волокно от влаги ( )

)

- предотвращает микроизгибы волокна

- облегчает работу с волокном

Сразу же после нанесения первичного покрытия оно отверждается под воздействием УФ-излучения. При второй проверке диаметра волокна проверяется диаметр первичного покрытия, а также его соосность с волокном. Волокно теперь получило свой окончательный диаметр. Обычно это – 245±10 мкм.

Контрольное испытание

На этом этапе проверяется прочность на растяжение всего волокна, проверяется, нет ли в волокне каких-либо трещин или каких-либо других повреждений. Такая проверка называется контрольным испытанием, которое заключается в том, что волокно в течение примерно одной секунды подвергается воздействию определенного растягивающего усилия. Если в волокне имеются какие-либо трещины, то оно оборвется. После контрольного испытания прошедшее его волокно отправляется в лабораторию, где оно подвергается другим, очень серьезным испытаниям. Из одной заготовки обычно получают 50 ÷ 150 км волокна.

Резюме

Производство ОВ достаточно сложная операция. Различные технологии производства заготовок вносят в характеристики волокон те или иные значения. В ближайшие годы истекает срок патентов на производство оптического волокна различными методами и битва между производителями будет более открытой. Вероятно, тогда мы увидим реально, какой же метод предпочтительнее для отрасли? Сможет ли выжить старейший метод MCVD? Как будет видоизменен OVD? Будут ли рентабельны небольшие национальные заводы или агрессивная политика глобализации вычеркнет мелкие производства из списка поставщиков оптических волокон для кабельной промышленности?

Контрольные вопросы:

1. Охарактеризуйте основные этапы развития волоконной оптики.

2. Из первых букв какой фразы составлено слово "Лазер"?

3. Укажите области применения оптических волокон и кабелей на ж.д. транспорте.

4. Объясните принцип работы волоконно-оптической системы передачи.

5. Из каких основных компонентов состоит волоконно-оптическая система передачи?

6. Какие длины волн используются в волоконно-оптических системах передачи?

7. В чем заключаются преимущества и недостатки использования оптических волокон в системах связи?

8. Объясните физико-химические свойства оптического волокна.

9. Назовите методы изготовления заготовок оптических волокон.

10.Объясните схему установки для вытягивания оптического волокна.

Литература

1. Виноградов В.В., Котов В.К., Нуприк В.Н. Волоконно-оптические линии связи. М: ИПК Желдориздат, 2002, 278с.

2. Портнов Э.Л. Оптические кабели связи и пассивные компоненты волоконно-оптических линий связи. М: Горячая линия - Телеком, 2007, 464с.

3. Фриман Р. Волоконно-оптические линии связи. М: Техносфера, 2003, 440с.

4. Липская М.А. Волоконно-оптические линии связи. Алматы, КазАТК, 2007, 157с.

5. Липская М.А. Волоконно-оптические линии связи. Алматы, КазАТК, 2010, 173с.