Таблица 1 – Влияние различных факторов на удельный расход кокса и производительность доменной печи

| Наименование факторов | Показатели | |

| ΔК, % | ΔП, % | |

| Повышение содержания железа на каждый 1% во всей шихте без кокса и СО2 флюса: | ||

| Fе в пределах: до 50% | -1,4 | +2,4 |

| 50 – 55% | -1,2 | +2,0 |

| 55 – 60% | -1,0 | +1,7 |

| Повышение расхода металлодобавок на каждые 10 кг/т чугуна | -0,3 | +0,5 |

| Уменьшение расхода сырого известняка на каждые 10 кг/т чугуна | -0,5 | +0,5 |

| Уменьшение расхода доломитизированного известняка на каждые 10 кг/т чугуна | -0,4 | +0,4 |

| Уменьшение содержа мелкой фракции (0 – 5 мм) в железорудной шихте на каждый 1% | -0,5 | +1,0 |

| Уменьшение содержания золы в коксе на каждый 1% | -1,3 | +1,3 |

| Уменьшение содержания серы в коксе на каждый 0,1% | -0,3 | +0,3 |

| Повышение прочности кокса на показатель М25 на каждый 1% | -0,6 | +0,6 |

| Уменьшение истираемости кокса по показателю М10 на каждый 1% | -2,8 | +2,8 |

| Уменьшение содержания кремния в чугуне на каждый 0,1% | -1,2 | +1,2 |

| Уменьшение содержания марганца в чугуне на каждые 0,1% | -0,2 | +0,2 |

| Уменьшение содержания фосфора в чугуне на каждые 0,1% | -1,2 | +1,2 |

| Повышение содержания серы в чугуне на каждые 0,010% | -1,0 | +1,0 |

| Повышение температуры дутья на каждые 100: | ||

| при концентрации кислорода в дутье до 25% в диапазоне нагрева, 0С: | ||

| 800 – 900 | -0,5 | +0,5 |

| 900 – 1000 | -0,4 | +0,4 |

| 1000-1100 | -0,3 | +0,3 |

| 1100-1200 | -0,28 | +0,28 |

| 1200-1300 | -0,25 | +0,25 |

| 1300-1400 | -0,22 | +0,22 |

| при концентрации кислорода в дутье 25 – 35% в диапазоне нагрева, 0С: | ||

| 1000-1100 | -0,25 | +0,25 |

| 1100-1200 | -0,22 | +0,22 |

| 1200-1300 | -0,20 | +0,20 |

| 1300-1400 | -0,18 | +0,18 |

| Уменьшение влажности дутья на каждый 1 г/м3при расходе дутья м3/т чугуна: | ||

| 1500 – 1600 | -0,2 | +0,1 |

| 1000-1100 | -0,15 | +0,07 |

| Обогащение дутья кислородом на каждый 1% при концентрации, %: | ||

| до 25 | +0,2 | +2,4 |

| 25-30 | +0,3 | +2,1 |

| 30-40 | +0,4 | +1,8 |

| Коэффициент замены кокса природным газом при расходе газа, м3/т чугуна: | ||

| до 100 | 0,8 кг/м3 | |

| 100-150 | 0,7 | |

| 150-200 | 0,6 | |

| Повышение давления газов под колошником на каждые 10 КПа в диапазоне 100 – 200 КПа избыточного давления | -0,2 | +1,0 |

| Уменьшение времени простоев на 1% | -0,5 | +1,5 |

1.1 Понятие экономической эффективности доменного процесса

Экономическая эффективность доменного процесса оценивается по показателям интенсивности доменного процесса.

Для того чтобы оценить интенсивность доменного процесса используют следующие показатели:

ü удельный расход кокса(размерность кг/т чугуна чем этот показатель меньше тем интенсивнее работает печь.

ü удельная производительность доменной печи Пут т/м3-сут –показывает, какое количество чугуна снимается с 1м3 доменной печи. На интенсивно работают доменная печь 2,5-3,0 т/м3сут и 1,8-2,0 т/м3 (минимум в сутки должна давать 2 своих объёма).

ü КИПО- коэффициент использования полезного объёма доменной печи - показывает, какой объем доменной печи используется для выплавки тонны чугуна. Чем значение КИПО меньше, тем лучше работает доменная печь. На интенсивно работающих доменных печах КИПО находится в пределах 0,33-0,35 м3*сут/т.

Интенсификация доменного процесса- это ускорение или увеличение скорости протекания процесса с целью повышения производительности доменной печи.

Повысить интенсивность хода доменной печи можно двумя способами:

ü создать условия, при которых в горн можно подать больше количества дутья для сжигания кокса.

ü создать условия, обеспечивающие снижение расхода кокса на единицу выплавляемого чугуна.

При условии сохранении tрежима интенсификация будет более эффективной, если мы сможем выполнить сразу два условия.

При увеличении количества вдуваемого дутья необходимо обеспечить повышенную газопроницаемость шихтовых материалов, чтобы они смогли пропустить через себя больше газа.

Для уменьшения расхода кокса необходимо применения заменителей кокса и уменьшать тепловые затраты на процесс.

1.2 Способы интенсификации доменного процесса

`Основные методы интенсификации доменного процесса:

ü повышение качества шихтовых материалов;

ü повышение давления газов в рабочем пространстве печи;

ü подача высокотемпературного дутья (1100 – 13000С).

Способы интенсификации доменного процесса

Применение офлюсованного агломерата высокой основности позволяет частично или полностью удалить известняк из шихты. Для полного исключения известняка из шихты (необходим агломерат с основностью 1,4—2,0. С выводом сырого известняка из доменной шихты уменьшается расход тепла на разложение CaCO3 и на взаимодействие выделившейся CO2 с углеродом кокса. При этом следует ожидать повышения восстановительной способности газов, так как со снижением расхода известняка уменьшается содержание CO2 в доменном газе. Использование офлюсованного агломерата способствует также более равномерному протеканию процесса шлакообразования, оказывает положительное влияние на ход печи и десульфурацию чугуна. Все это приводит к снижению расхода кокса и повышению производительности печи.

В результате применения офлюсованного агломерата с основностью 1,3—1,4 на передовых заводах расход известняка снизился с 322 до 70 кг/г чугуна, расход кокса — на 11,1%, а производительность повысилась на 12,2%.

Применение повышенного давления на колошнике. В настоящее время большинство доменных печей России работает с повышенным (до 0,6—0,8 и реже до 1,0—1,8 ати) давлением газа на колошнике. Обычное давление составляет 0,06—0,13 ати. Повышение давления газа сопровождается уменьшением объема поднимающихся из печи газов и снижением их скорости. Это приводит к более ровному ходу печи. Большее время пребывания газа в печи способствует лучшему использованию химической энергии газа и при рациональной загрузке шихтовых материалов достигается лучшее распределение газового потока по сечению печи. Повышенное давление газа на колошнике дает возможность форсировать ход печи, увеличивая количество дутья.

При работе на повышенном давлении газа возможна выплавка малокремнистого передельного чугуна без снижения нагрева дутья. Эта связано с зависимостью процесса восстановления углеродом от давления газа.

Повышение давления газа на колошнике до 0,6—0,8 ати на наших заводах позволило поднять производительность доменных печей на 5,6—9,5% за счет увеличения интенсивности плавки на 4,5—6,0% и привело к снижению расхода кокса на 0,5—2 5%. При этом снизился на 20—50% вынос колошниковой пыли и значительно облегчились условия очистки газа.

Применение дутья постоянной влажности. Колебания атмосферной влажности дутья в различные времена года и даже в течение одних или нескольких суток (от десятых долей грамма зимой до 20—25 г/м3 летом) вызывают резкие изменения температуры дутья, а также влияют на ход печи и состав выплавляемого чугуна. В связи с этим печи обычно работали с перерасходом топлива, а следовательно, с пониженной производительностью.

В настоящее время доменные печи большинства заводов России работают на дутье постоянной влажности (15—35 г/м3). С увлажнением дутья увеличиваются восстановительные свойства газа, ускоряются восстановительные процессы и улучшается ход доменной печи: так, с повышением влажности дутья на 10 г/м3 увеличивается содержание кислорода в дутье на 3%, содержание водорода в горновом газе на 1%, а окиси углерода на 0,4%. Одной из причин более ровного хода печей при увлажнении дутья является увеличение размеров окислитель ной зоны в области фурм.

Для сохранения преимуществ увлажненного дутья без изменения расхода кокса или при его сокращении с целью возмещения потерь тепла на разложение влаги увеличивают нагрев дутья. Увеличение содержания влаги на 10 г/м3 должно сопровождаться повышением температуры дутья минимум на 47°С (по другим данным — на 70—90°С)

Применение в доменных печах дутья постоянной влажности (около 25 г/м3), нагретого до 850 950°, привело к повышению производительности их примерно на 7% и снижению расхода кокса на 2%

Дальнейшее повышение технико-экономических показателей при применении дутья с более высокой влажностью возможно при условии нагрева дутья до 1100—1200°С.

Применение дутья, обогащенного кислородом, вызывает ряд существенных изменений в тепловых и физико-химических процессах, протекающих в доменной печи. Эти изменения приводят к интенсификации процесса выплавки чугуна. уменьшается количество газов на единицу чугуна, что позволяет форсировать ход доменной плавки, повышается температура газов; тепла больше, чем обычно, сосредоточивается в горне. Таким образом, создаются благоприятные условия для восстановления кремния и марганца, что весьма важно при выплавке ферросплавов.

Однако концентрация высоких температур в узкой зоне, интенсивный теплообмен между газами и шихтой вызывает значительное сокращение области повышенных и умеренных температур, от чего уменьшается степень косвенного восстановления железа и резко понижается горизонт шлакообразования. При концентрации кислорода в дутье выше 26—28% перераспределение температур по высоте печи при выплавке обычных чугунов приводит к нарушению плавного схода шихты и вызывает неблагоприятные отклонения от нормального хода печи (подвисания, осадки, тихий ход).

Применение дутья, обогащенного кислородом, наиболее эффективно и экономически рентабельно при выплавке ферросплавов. Возможно применение дутья с обогащением до 35% O2. Производительность печи, выплавляющей ферромарганец, при этом может быть повышена до 90% а выплавляющей ферросилиций — до 50% при одновременном снижении расхода кокса до 15—16%. При выплавке литейного чугуна целесообразно применение дутья, обогащенного кислородом до 23—24%, а при выплавке передельного чугуна — обогащенного кислородом до 25%.

Перспективным, повышающим производительность доменных печей и снижающим расход кокса, является применение дутья, обогащенного кислородом, при одновременном вдувании в горн печи восстановительных газов (коксового или природного), а также вдувание в горн небольшого количества извести.

Удельный расход кокса обычно характеризуют количеством его в кг после отсева мелочи (при загрузке в скипы) в пересчете на сухую массу, приходящуюся на I т чугуна. В современных условиях выплавки предельного чугуна он находится чаще всего в пределах 350 – 450 кг/т чугуна.

1.3 Способы снижения расхода кокса в доменной печи

Для снижения расхода кокса в доменной печи используют следующие мероприятия:

ü повышение содержания железа;

ü повышение расхода металлодобавок;

ü уменьшение расхода сырого известняка;

ü уменьшение расхода доломитизированного известняка;

ü уменьшение содержания мелкой фракции;

ü уменьшение содержания золы в коксе;

ü уменьшение содержания серы в коксе;

ü повышение прочности кокса на показатель м25;

ü уменьшение истираемости кокса по показателю м 10;

ü уменьшение содержание кремния в чугуне;

ü уменьшение содержание марганца в чугуне;

ü уменьшение содержание фосфора в чугуне;

ü повышение содержание серы в чугуне;

ü повышение температуры дутья;

ü уменьшение влажности дутья;

ü повышение давления газов под колошником;

ü уменьшение времени простоев.

1.4 Требования доменщиков к качеству ЖРС, поступающего в доменную печь

Требования к качеству железорудного сырья, предъявляемые доменщиками представлены в таблице 2.

Таблица 2 - Требования к качеству железорудного сырья

| Содержание железа в железорудном сырье, % | Выход шлака кг/т.чуг. | Содержание вредных примесей, % | Основность. ед | ||||

| Агломерат | Окатыши | ||||||

| Требуемое содержание | 55-65 | 55-65 | 250-350 | 0,1 | 0,9-1,35 | ||

| Фактическое содержание | 55-35 | 60-65 | 334-343 | 0,081 | Агломерат | Окатыши | |

| 1,6 | 0,08-0,3 | ||||||

| По физическим свойствам | Крупность железорудного сырья, мм. | Крупность агломерата, мм | Крупность окатышей, мм | Содержание мелочи в ЖРС,,%. | |||

| Требуемое содержание %. | 8-25 | 5-25 | 5-20 | ˂5 | |||

| Фактическое Содержание %. | -40 | 15-30 | Агломерат | Окатыши | |||

| 7,8-10,5 | |||||||

1.5 Характеристики качества кокса

Показатель М25 показывает механическую прочность кокса. Для проверки кокса на М25 он подвергается повышенным разрушительным нагрузкам в испытательном барабане. Внутри барабана расположены полочки. Барабан раскручивается и кокс ударяется о полочки, разрушается. Вращается барабан в течение 5 мин.За это время кокс должен сохранить свою прочность и не разрушится. После окончания проверки, кокс из барабана выгружается на грохот с ячейками 25мм. Надрешетный продукт и показывает прочность кокса.

Показатель М10 оценивается чем меньше % истираемости тем лучше для доменной печи так как он дойдет до фурменного очага целым и даст больше тепла, чем кокс который разрушился при различных на него нагрузок.

Влага в коксе является показателем способа тушения. Кокс в доменную печь загружается по весу, поэтому чем больше влажность кокса тем больше его нужно загрузить в доменную печь. Самую низкую влажность имеет кокс сухого тушения.

Содержание золы в коксе меняется в зависимости от богатства угля. Зола кокса состоит из шлакообразующих компонентов, имеющих большую температуру плавления. Чем больше золы содержится в коксе, тем больше температуры требуется для ее расплавления.

Содержание летучих в коксе показывает завершенность процесса коксования. Процесс коксования считается завершенным если содержание летучих в коксе меньше 1,5%.

1.6 Дутьевой режим доменной плавки

Дутьевой режим включает в себя следующие параметры

ü расход дутья;

ü температура дутья;

ü наличие топливных добавки (мазут, Пут, Пг, Дг и Кп);

ü содержание кислорода в дутье;

ü расход дутья.

В таблице 3 представлены характеристики топливных добавок.

Таблица 3 - Характеристики топливных добавок

| Дутьевые добавки | СО | Н2 | WS |

| Природный газ (ПГ) | 1,0-1,1 | 1,9-2,1 | 1,50-1,93 |

| Коксовый газ (КГ) | 0,4-0,5 | 1,15-1,20 | 0,25-0,34 |

| Мазут (М) | 1,5-1,6 | 1,2-1,3 | 5,90-6,10 |

| Измельченный антрацит (ИА) | 1,3-1,5 | 0,1-0,2 | 6,70-7,50 |

| Измельченный газовый уголь (ИГУ) | 1,2-1,4 | 0,5-0,6 | 4,60-5,50 |

1.7 Влияние изменения качества ЖРС на технико-экономические показатели доменной плавки

Увеличение содержания железа в железорудном сырье приводит к понижению затрат кокса, так как с сырьем приходит меньше пустой породы и на ее расплавление требуется меньше кокса.

Уменьшение содержания металлодобавок приводит к повышению затрат кокса, так как пустой породы стало больше и на ее расплавление требуется больше тепла, соответственно больше кокса.

Уменьшение содержание сырого известняка приводит к уменьшению затрат кокса, так как при высоких температурах происходит разложение известняка CaCО3-CaO+CO2-Q(+K).

Уменьшение мелочи в железорудном сырье, приводит к уменьшению затрат кокса, так как газопроницаемость улучшилось газ восстановитель стал полностью восстанавливать и более лучше прогревать шихту, по этому расход кокса уменьшается.

Уменьшение отсева мелочи приводит к дополнительным затратам кокса, так как газопроницаемость ухудшилось, газы восстановители стали не полностью восстанавливать и прогревать шихту, поэтому на прогрев и восстановление шихты требуются дополнительные затраты кокса.

Анализ влияния изменения на производительности доменной печи.

При увеличении содержания железа на, наблюдается увеличение производительности печи, так как пустой породы в шихте стало меньше, соответственно стало меньше шлака и больше чугуна.

При уменьшении расхода известняка повысилась производительность печи, так как породы известняка стало поступать в печи меньше.

При увеличении отсева мелочи ухудшается производительность печи стало больше; шихта стала сходить хуже то есть чугуна мы получили меньше.

Уменьшение содержание мелочи в шихте приводит к увеличению производительности печи то есть шихта в печи стала сходить быстрее, чем быстрее сходит шихта, тем больше получаем чугуна.

1.8 Влияние изменения качества кокса на технико-экономические показатели доменной плавки

При увеличении в коксе золы, расход кокса увеличится, так как количество углерода в коксе снизится, он даст меньше тепла при горении, с золой приходит кислая порода и на её расплавление нужно затратить дополнительное тепло.

При увеличении содержания серы в коксе, расход кокса увеличится на перевод серы в шлак.

При уменьшении прочность кокса по М25, расход кокса увеличится, так как кокс будет работать не в полную силу потому что при опускании его он будет ломаться и не будет давать той температуры которой нужно и затрачивать на это надо больше кокса.

При увеличении прочность кокса по М10,расход кокса увеличится, так как кокс будет больше истираться и при подходе к фурмам будет иметь мелкую крупность, это приведёт к меньшим температурам в горне, и надо затрачивать больше кокса чтобы поддерживать температуру.

1.9Влияние изменения дутьевого режима на технико-экономические показатели доменной плавки

Доменная печь потребляет~2м3/м3*Vп мин дутья, т.е. 2000т3-4000м3/мин.

При увеличении расхода дутья газовый поток работает более интенсивно, так как увеличивается количество газов восстановителей. Поэтому при увеличении расхода дутья расход кокса уменьшается, так как повышается доля косвенного восстановления. Увеличения расхода дутья ограничивается газопроницаемость шихтовых материалов. Температура дутья в современных условиях составляет 1100-12000С. При увеличении температуры дутья расход кокса снижается т.к тепло от сгорания кокса заменяет температуру дутья. Увеличения температуры дутья ограничивается газопроницаемостью шихты т.к. при увеличении температуры дутья увеличивается объём газов, которые труднее протолкнуть шихту.

1.10Влияние изменения химического состава чугуна на технико-экономические показатели доменной плавки

В доменных печах выплавляют главным образом передельный чугун. Доля его в целом по стране составляет около 98 %, доля литейного чугуна близка к 1,5 %, специального – к 0,5 %.

Состав чугуна влияет на результаты плавки как непосредственно, так и через изменения количества шлака и сырого флюса. Непосредственное влияние включает изменение потребностей в тепле и углероде на восстановление примесей, температурного режима процесса, содержание углерода, в чугуне, взаимное сопротивление шихты и газов их противоточному движению.

При анализе причин изменения расхода кокса и производительности печи по производственным данным влияние выхода шлака (содержания железа) и сырого флюса учитывается отдельно. Поэтому данные таблицы 1 по влиянию содержания Si, Mn, S на результаты плавки представляют непосредственный эффект.

Понижение содержания серы в чугуне приведёт к повышению потребности кокса и понижению производительности.

Повышение содержания фосфора, кремния и марганца в чугуне приведёт к повышению потребности кокса и понижению производительности.

Вывод

Рассмотрены технико-экономические показатели доменной плавки, влияние на их значение различных факторов. Проанализированы качественные характеристики железорудного сырья и топлива доменной плавки, требования доменщиков к качеству сырья.

2 Расчет удельного расхода кокса и производительности доменной печи при изменении условий работы

Исходные данные для расчёта представлены в таблице 4.

Таблица 4–Исходные данные для расчета при изменении условий работы

| Наименование параметра | Условия работы доменной печи в периодах: | |

| базовом | новом | |

| Удельный расход компонентов сырья, кг/т чугуна: | ||

| Металлодобавки | 5,4 | |

| Агломерат аглофабрики №2 | 253,7 | |

| Агломерат аглофабрики №3 | 964,2 | |

| Агломерат аглофабрики №4 | 793,1 | 425,1 |

| Окатыши Соколовско-Сарбайские | 265,2 | |

| Окатыши Лебединские | 287,4 | |

| Окатыши Михайловские | 244,6 | |

| Руда марганцевая | 10,3 | 6,3 |

| Известняк | 9,2 | |

| Содержание железа в железорудной части шихты, % | найти | найти |

| Отсев мелочи агломерата, кг/т | 30,1 | 25,8 |

| Доля класса 0-5 мм в отсеве | 0,8 | 0,85 |

| Содержание в коксе,%: | ||

| золы | 12,0 | 11,85 |

| серы | 0,63 | 0,41 |

| Показатели качества кокса по показателям: | ||

| М25,% | 85,1 | 85,31 |

| М10,% | 8,44 | 8,00 |

| Содержание в чугуне, %: | ||

| Окончание таблицы 4 | ||

| Si | 0,610 | 0,630 |

| Mn | 0,158 | 0,327 |

| S | 0,0188 | 0,018 |

| P | 0,110 | 0,097 |

| Дутьевые параметры: | ||

| температура дутья, 0С | 1170,4 | 1204,4 |

| влажность, г/м3 | 4,2 | 3,020 |

| расход дутья, м3/т чугуна | 1270,1 | 1295,8 |

| расход природного газа,м3/т | 100,8 | 108,1 |

| содержание кислорода в дутье,% | 26,5 | 28,0 |

| давление дутья,ати. | 2,712 | 2,710 |

| Давление колошникового газа, ати | 1,51 | 1,47 |

| Простои,% | 0,12 | 0,08 |

| Удельный расход кокса, кг/т чугуна | 455,5 | найти |

| Производительность печи, т/сут. | 5152,2 | найти |

2.1 Расчет изменения расхода кокса под действием изменившихся условий по отношению к базовым

Изменение расхода кокса под действием изменившихся условий по отношению к базовым проводилось с использованием следующей формулы:

, (1)

, (1)

где  - изменение расхода кокса под действием нового параметра;

- изменение расхода кокса под действием нового параметра;

-Величина параметра в новом периоде;

-Величина параметра в новом периоде;

-Величина изменения расхода кокса;

-Величина изменения расхода кокса;

-Минимальная величина изменения параметра влияющая

-Минимальная величина изменения параметра влияющая

на расход кокса и производительности;

-расход кокса в базовом периоде;

-расход кокса в базовом периоде;

2.1.1 Действие изменения содержание железа в шихте

Определим содержание железа в жрс в базовом и новом периоде

(2)

(2)

где  -расход метллодобавок, кг/т;

-расход метллодобавок, кг/т;

- содержание железа в металлодобавках, %;

- содержание железа в металлодобавках, %;

Pа/ф2-расход агломерата агломерационной фабрики № 2, кг/т;

Pа/ф3-расход агломерата агломерационной фабрики №3, кг/т;

-расход агломерата агломерационной фабрики №4, кг/т;

-расход агломерата агломерационной фабрики №4, кг/т;

-содержание железа в агломерате аглофабрики№2,%;

-содержание железа в агломерате аглофабрики№2,%;

-содержание железа в агломерате аглофабрики№3, %;

-содержание железа в агломерате аглофабрики№3, %;

-содержание железа в агломерате аглофабрики№4, %;

-содержание железа в агломерате аглофабрики№4, %;

-расход окатышей Соколовско-Сарбайских, кг/т;

-расход окатышей Соколовско-Сарбайских, кг/т;

-содержания железа в Соколовско-Сарбайских окатышах, %;

-содержания железа в Соколовско-Сарбайских окатышах, %;

-расход Лебединских окатышей, кг/т;

-расход Лебединских окатышей, кг/т;

-содержания железа в Лебединских окатышах,%;

-содержания железа в Лебединских окатышах,%;

-расход Михайловских окатышей, кг/т;

-расход Михайловских окатышей, кг/т;

-содержание железа в Михайловских окатышах, %.

-содержание железа в Михайловских окатышах, %.

Найдем содержание железа в базовом и измененном периодах:

=63,10кг/т

=63,10кг/т

В новых условиях содержание железа повышается с 60,25% до 63,20%

Тогда расход кокса уменьшиться на:

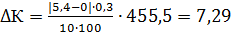

2.1.2 Действие изменения расхода металлодобавок на расход кокса

В новом периоде металлодобавки не используются, а в базовом периоде расход металлободавок равен 5,4 кг/т.

Расход кокса увеличится на:

кг/т

кг/т

2.1.3 Действие изменения расхода известняка на его расход

В новом периоде известняк не используется, а в базовом периоде расход равен 9,2

Расход кокса уменьшается на:

кг/т

кг/т

2.1.4 Действие изменения содержания мелочи в ЖРС на расход кокса

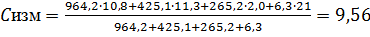

Находим количество мелочи в базовом периоде

%

%

%

%

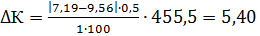

В новых условиях содержание мелочи повышается с 7,19 до 9,56%

Расход кокса увеличится на:

кг/т

кг/т

2.1.5 Действие изменения степени отсева мелочи на расход кокса

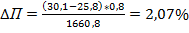

Отсев мелочи уменьшился с 30,1%до 25,8%

Расход кокса увеличится на:

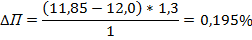

2.1.6 Действие изменения содержания золы кокса на его расход

В новых условиях содержание золы понижается с 11,85% до 12,0%

Расход кокса уменьшается на:

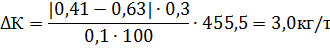

2.1.7 Действие изменения содержания серы в коксе на его расход

В новых условиях содержание серы понижается с 0,41 до 0,63%

Расход кокса уменьшается на:

2.1.8Действие изменения показателя кокса М25 на расход кокса

Показатель качества М25понижается с 11,85% до 12,0%

Расход кокса уменьшается на:

кг/т

кг/т

2.1.9 Действие изменения показателя кокса М10 на расход кокса

В новых условиях показатель качества М10 понижаеться с 8,00 %до 8,44%

Расход кокса уменьшается на:

2.1.10 Действие изменения содержания кремния в чугне на расход кокса

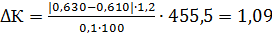

В новых условиях содержание кремния в чугуне повышается с 0,630%до 0,610%

Расход кокса увеличится на:

кг/т

кг/т

2.1.11 Действие изменения содержания марганца в чугуне на расход кокса

В новых условиях содержание марганца в чуне повышается %0,327до 0,158%

Расход кокса увеличится на:

кг/т

кг/т

2.1.12 Действие изменения содержания серы в чугуне на расход кокса

В новых условиях содержание серы в чугуне повышается с 0,018 %до 0,0188%

Расход кокса увеличится на:

кг/т

кг/т

2.1.13 Действие изменения содержания фосфора в чугуне на расход кокса

В новых условиях содержание фосфора в чугуне повышается с 0,097%до 0,110%

Расход кокса уменьшается на:

2.1.14 Действие изменения температуры дутья на расход кокса

В новых условиях температура дутья повышается с 7,19% до 9,56%

Расход кокса уменьшается на:

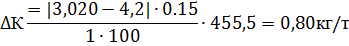

2.1.15 Действие изменения содержания влажности дутья в чугуне на расход кокса

В новых условиях влажность дутья понижается с 3,020% до 4,2%

Расход кокса уменьшается на:

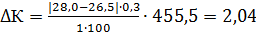

2.1.16 Действие изменения содержания кислорода в дутье на расход кокса

В новых условиях содержание кислорода в дутье повышается с 28,0% до 26,5%

Расход кокса увеличится на:

кг/т

кг/т

2.1.17 Действие изменения содержания природного газа в чугуне на расход кокса

В новых условиях содержание природного газа понижается с 5,11%

Расход кокса уменьшается на:

кг/т

кг/т

2.1.18 Действие изменения давления колошникового газа на расход кокса

В новых условиях давления колошникового газа повышается с 1,47 % до 1,51%

Расход кокса увеличится на:

2.1.19 Действие изменения содержания простоев в коксе на его расход

В новых условиях содержание простоев понижается с 0,08 %до 0,12%

Расход кокса увеличится на:

Анализ расчёта по изменению расхода кокса

1) Содержание железа в шихте увеличилось с 60,25% до 63,10 %, то есть на 2,85 % что позволило уменьшить расход кокса на 12,98, т.к загружено меньше пустой породы и требуется меньшее количество тепла.

2) Расход металлодобавок уменьшился с 5,4кг/т до 0, расход кокса увеличится на 7,29кг/т, т.к загружено больше пустой породы что требует больше тепла на его расплавление.

3) Расход известняка уменьшается с 9,2%до 0%, что уменьшит расход кокса на 3кг/т, т.к требуется меньше тепла на затраты на разложение известняка.

4) Содержание золы в коксе уменьшилось с 12,0% до 11,85%, что уменьшит расход кокс на 0,89 кг/т, то есть если золы в коксе стало меньше значит углерода в коксе стало больше и он даст больше тепла а с золой приходит кислая порода на её нужно затратить дополнительного тепла.

5) Содержание серы в коксе уменьшилось с 0,63% до 0,41%, т.е.на 0,22%, что привело к уменьшению расхода кокса на 3,0 кг/т, т.к надо давать больше тепла, чтобы удалить серу из шлака.

6) Прочность кокса по М25 увеличилась с 85,1% до 85,31% т.е. на 0,3%, расход кокса уменьшится на 0,57%, так как кокс будет работать в полную силу потому что при опускании его он не будет разрушаться и будет давать высокую температуру.

7) Прочность кокса по М10 уменьшилась с 8,44% до 8,00% на 0,44%, расход кокса уменьшится на 5,61кг/т, так как кокс будет меньше истираться,до фурменных очагов дойдет более крупным куском который даст большую температуру при сгорании, поэтому расход кокса можно снизить.

8) Содержание кремния в чугуне повышается с 0,610% до 0,630% на 0,2%, что увеличивает расход кокса на 1,09 кг/т, т.к понадобиться больше тепла на восстановление кремния в чугуне.

9) Содержание марганца в чугуне увеличилось с 0,158% до 0,327% то есть на 0,169%, что увеличило расход кокса на 1,54 кг/т, потому что понадобиться больше тепла на восстановление марганца

10) Содержание в чугуне серы уменьшилось с 0,0188%до 0,018%, то есть на 0,0008%, что увеличило расход кокса на 0,36 кг/т, потому что понадобится больше тепла на удаление серы из чугуна.

11) Фосфор в чугуне будет уменьшаться с 0,110до 0,097 на 0,013%, расход кокса уменьшится на 0.71кг/т, так как для прямого восстановления фосфора нужно меньше затрат тепла.

12) Температура дутья увеличилась с 1170,40С до 1204,40С,то есть на 340С, что уменьшило расход кокса на 3,09 кг/т, потому что понадобилось меньше тепла для нагрева печи.

13) Влажность дутья уменьшилась с 4,2% до 3,020% на 1,18%, что уменьшило расход кокса на 0,80 кг/т, потому что влага забирает тепло и это нужно компенсировать, а в нашем случае влаги приходит меньше и компенсации затрат тепла требуется меньше.

14) Содержание кислорода в дутье увеличилось с 26,5% до 28,0% что увеличило расход кокса на 2,04 кг/т потому что из-за кислорода кокс горит более интенсивно и быстрей сходит вниз.

15) Расход природного газа в дутье увеличился с 100,8м3/т до 108,1 м3/т то есть на 7,3 м3/т что уменьшило расход кокса на 5,11кг/т потому что природным газом можно заменить часть расхода кокса.

16) Простои уменьшились с 0,12 до 0,08 на 0,0%4 что уменьшило расход кокса на 0,003 кг/т т.к понадобиться меньше тепла на разогрев печи.

2.2 Расчет изменения производительности доменной печи под действием изменившихся условий по отношению к базовым

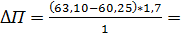

2.2.1 Действие изменения содержание железа в шихте на производительность доменной печи

В новых условиях содержание железа повышается с 60,25 до 63,20

Тогда производительность повышается на:

4,485%

4,485%

2.2.2 Действие изменения расхода металлодобавок на производительность доменной печи

В новом периоде металлодобавки не используются, а в базовом периоде расход металлодобавок равен 5,4 кг/т.

Тогда производительность уменьшается на

%

%

2.2.3 Действие изменения расхода известняка на производительность доменной печи

В новом периоде известняк не используется, а в базовом периоде расход равен 9,2

Тогда производительность повышается на:

2.2.4 Действие изменения содержания мелочи в ЖРС на производительность доменной печи

В новых условиях содержание мелочи повышается с 7,19 до 9,56%

Тогда производительность уменьшится на:

2.2.5 Действие изменения степени отсева мелочи на производительность доменной печи

Отсев мелочи уменьшился с 30,1%до 25,8%

Тогда производительность уменьшается на:

2.2.6 Действие изменения содержания золы кокса на производительность доменной печи

В новых условиях содержание золы понижается с 11,85% до 12,0%

Тогда производительность понижается на:

2.2.7 Действие изменения содержания серы в коксе на производительность доменной печи

В новых условиях содержание серы понижается с 0,41 до 0,63%

Тогда производительность понижается на:

2.2.8 Действие изменения показателя качества кокса М25 на производительность доменной печи

Показатель качества М25понижается с 11,85% до 12,0%

Тогда производительност