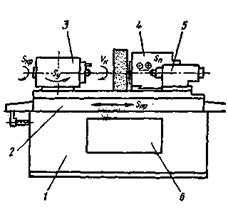

Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Круглошлифовальный станок состоит из следующих основных узлов (рис. 4): станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5, привода стола 6. Эти станки разделяют на простые, универсальные и врезные. На универсальных станках каждую из бабок можно повернуть на определённый угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольная подача стола, а процесс шлифования ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

Рисунок 4 - Схема круглошлифовального станка.

1 – станина; 2 – стол; 3 – передняя бабка; 4 – шлифовальная бабка с коробкой скоростей; 5 – задняя бабка; 6 – привод стола.

Возвратно-поступательное перемещение стола для продольной подачи производится с помощью гидроцилиндра и поршня. Круговую подачу Sкр заготовки обеспечивает специальный электродвигатель. Шлифовальный круг вращается с помощью клиноременной передачи. Когда круг износится и диаметр его уменьшится, используют другую пару шкивов и скорость резания увеличится.

Наибольшее распространение получили методы шлифования на центрах. Для повышения точности обработки центры устанавливают неподвижно. При этом круговая подача заготовки на круглошлифовальном станке обеспечивается за счет поводкового устройства (рис 5). Также возможно консольное закрепление заготовок в кулачковых патронах.

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 5).

|

|

Рисунок 5 – Схемы выполнения круглошлифовальных работ.

При шлифовании с продольной подачей (рис. 5, а) заготовка вращается равномерно (Sкр) и совершает возвратно-поступательные движения (Sпр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на Sп и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.

Скорость Vк вращательного движения круга обеспечивает скорость резания.

Производительный способ обработки — врезное шлифование (рис.5 б) применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. В этом случае круг перемещается с постоянной подачей Sп (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

Глубинным шлифованием (рис. 5 в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 - 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.

Шлифование уступами (рис. 5 г) — это сочетание методов, представленных на рис. 5,а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей Sп, передвигая периодически стол на 0,8—0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей Sпр для зачистки поверхности при выключенной подаче Sп.

|

|

Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых) поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме, показанном на рисунке. 5 д, и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 5, а, с периодической подачей Sп на глубину резания. Обработка торцовой поверхности детали заканчивается, чаще всего, с подачей вручную при плавном подводе заготовки к кругу.

а) б)

Рисунок 6 – Схемы шлифования конических поверхностей

Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 6 а) верхнюю часть стола поворачивают вместе с центрами на угол α так, что положение образующей конической поверхности совпадает с направлением продольной подачи Sпр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей.

При консольном закреплении заготовок (рис. 6 б) на угол α (половина угла конуса) поворачивается передняя бабка.