При разработке технологических процессов механической обработки резанием устанавливается группа станков, которые могут обеспечить обработку деталей заданной формы и размеров. Технические характеристики станков, в первую очередь, определяют предельные геометрические параметры обрабатываемых заготовок (например, токарно-винторезные станки характеризуются высотой центров, наибольшим диаметром обработки над станиной и суппортом, наибольшей длиной заготовки). Однако, станки с одинаковыми геометрическими параметрами заготовок могут отличаться мощностью главного привода, диапазоном частоты вращения шпинделя, диапазоном подач и т.д..

Станок, обеспечивает лишь возможность реализации данной технологической операции, выбирается обычно без каких-либо дополнительных расчетов.

При детальной проработке технологического процесса обработки, которое предусматривает расчетно-аналитическое определение режимов резания, такой упрощенный метод изделия оборудование недостаточен. Необходимо, чтобы станок не только обеспечил возможность обработки, но и позволял осуществить наиболее эффективные режимы резания с возможно более полным использованием режущих свойств инструмента.

Расчет включает в себя определение полезной мощности станка, необходимой для использования режущих свойств выбранных инструментальных материалов при принятых размерах срезаемого слоя. Мощность резания, кВт:

(5)

(5)

где Pz - главная сила резания, Н; v - скорость резания, м / мин.

Поскольку полезная мощность возрастает с увеличением глубины резания и подачи, расчет следует проводить для наиболее крупных из них значений (обдирка или предварительная обработка).

Полезная мощность выбранного оборудования должна быть равной или немного (на 10-15%) в большей от рассчитанного значения мощности резания. Выбирать станок, полезная мощность которого значительно (более 40%) превышает расчетную величину, нецелесообразно, поскольку при неполной загрузке снижается коэффициент полезного действия (КПД) главного привода станка приводит к непродуктивного использования электрической энергии.

Наряду с изделием по мощности следует рассчитать нужный крутящий (вращающий) момент и частоту вращения шпинделя, а также учесть допустимую силу резания и диапазон подач.

Оптимальная частота вращения, мин-1:

(6)

(6)

где vi - скорость резания, допустимая инструментом, м / мин. D - диаметр заготовки, мм.

Если на станок нет такой частоты вращения шпинделя, избирается ближайшая большая или меньшая.

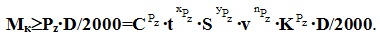

Выбранной частоте вращения соответствует полезен крутящий момент на шпинделе станка Мк Н ∙ м, который должен быть равным или большим нужного:

(7)

(7)

Далее следует проверить, не окажется меньше нужного максимальное усилие резания, которое допускается механизмом подачи станка. Если оно значительно меньше нужного, надо усилить слабое звено, или уменьшить силу резания (уменьшить подачу), или подобрать другой станок.

Для удобного одновременного рассмотрения, сравнения и изделия станков каждой группы и типа, применяемых в цеха, рекомендуется пользоваться сводом технических характеристик станков, приведенных в приложении 4, или других технических изданиях, например [8].