Последовательность расчета режимов резания можно условно представить в два этапа. На первом этапе расчета режимов резания необходимо тщательно решить следующие задачи: проанализировать чертежи детали и заготовки с операционными припусками и допусками; установить механические характеристики обрабатываемого материала, а также соответствующие коэффициенты и показатели степени в формулах для определения силы резания и скорости резания; разработать операционный технологический процесс обработки заготовки, обосновать необходимое станочная оснастка и выбрать режущий инструмент; установить допустимые размеры крепежной части инструмента материал его режущей части и предварительно выбрать ее геометрические параметры;

проанализировать основные паспортные данные станка (размеры рабочей зоны, количество и значение подач, количество и значение частоты вращения шпинделя, эффективные мощность и крутящий (вращающийся) момент, допустимая сила подачи, расстояние от опорной плоскости резцедержателя к линии центров);

обосновать допустимую точность и шероховатость обработанной поверхности (параметры Ra и Rz).

Следующий этап расчета режимов резания сводится к определению выгодного сочетания глубины резания, подачи, скорости резания и периода стойкости инструмента обеспечивает наибольшую производительность (наименьший основное время обработки) или наименьшую стоимость обработки.

Основное время, мин, равно

(8)

(8)

где L - длина рабочего хода, мм; и - количество рабочих ходов; Sм - минутная подача, мм / мин; zomax-самый припуск на обработку, мм; n - частота вращения шпинделя, об / мин; S - подача, мм / об; t - глубина резания, мм.

Производительность по основному времени, или интенсивность процесса резания Q - величина обратно пропорциональна основном временные Так, есть Q = i / To.

Подставим в формулу (8) значение n из формулы (6)

(9)

(9)

Обозначая Ао = 1000 / (π ∙ D ∙ L ∙ z), находим

(10)

(10)

Таким образом, интенсивность процесса резания пропорциональна произведению элементов режима резания.

Определим влияние каждого из множителей на интенсивность процесса резания. Известно, что при определенном периоде стойкости инструмента имеет место эмпирическая зависимость

(11)

(11)

При черновом обточке стали резцом с пластиной твердого сплава xv = 0,15; yv = 0,35 при 0

Исходными данными для расчёта режима резания являются:

материал заготовки - поковка из стали 20Х

предел прочности материала заготовки - s в = 800 МПа (80 кг/мм2)

ширина обрабатываемой поверхности заготовки, В - 100 мм

длина обрабатываемой поверхности заготовки, L - 800 мм

требуемая шероховатость обработанной поверхности, Ra - 0,8 мкм (7 класс шероховатости)

общий припуск на обработку, h - 6 мм

средняя дневная программа производства по данной операции, П - 200 шт.

ЛАБОРАТОРНАЯ РАБОТА № 7

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ПРИ ОБРАБОТКЕ ЗАГОТОВК ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКАХ

ЦЕЛЬ РАБОТЫ

Закрепить знания студентов по техническому нормирование станочных работ выработать практические навыки определения норм времени.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Норма времени - это регламентированное время выполнении некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации (ГОСТ 3.1101-82).

Объектом нормирования в данной лабораторной работе является техно-логическая операция точения цилиндрической поверхности на универсально-фрезерном станке в условиях серийного производства.

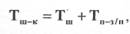

Для данного типа производства технически обоснованная норма времени Тт_к определяется как

(1)

(1)

где Тц1 _к - норма штучно-калькуляционного времени (нормавремени); Тп з - норма подготовительно-заключительного времем на партию заготовок;

п - число заготовок в обрабатываемой партии; Тш норма штучного времени

, (2) где Топ - норма основного (технологического) времени;

, (2) где Топ - норма основного (технологического) времени;

Тотд время на личные надобности и дополнительный отдых. Сумма норм основного времени и неперекрываемого им вспомогательного времени составляет норму оперативного времени Топ

(3)

(3)