Исходные данные: 1) размер шлицевого соединения; 2) центрирующий элемент; 3) характер шлицевого соединения (см. таблицу 1.1).

Определить 1) ширину шлиц; 2) диаметр d1.

Назначить допуски и посадки на элементы шлицевого соединения.

Выбрать: 1) экономичный способ обработки деталей; 2) шероховатость поверхности.

Иллюстрации: 1) схемы расположения полей допусков центрирующих элементов шлицевого соединения; 2) эскизы деталей шлицевого соединения с простановкой размеров, допусков и посадок, шероховатостей поверхностей и условным обозначение соединения.

Рекомендации по выполнению раздела:

шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, обусловленные следующим: число элементов, передающих крутящий момент, больше, а силы, действующие на элементы, соответственно меньше; концентрация напряжений у основания шлицев меньше, чем в пазах шпоночного соединения.

Размеры и допуски прямобочных шлицевых соединений регламентируются ГОСТ 1139 – 80 «Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски».

ГОСТ предусматривает три серии шлицевых соединений: легкую, среднюю и тяжелую, различающихся между собой размерами и числом шлицев. Кроме этого, по условию работы шлицевые соединения делят на подвижные и неподвижные.

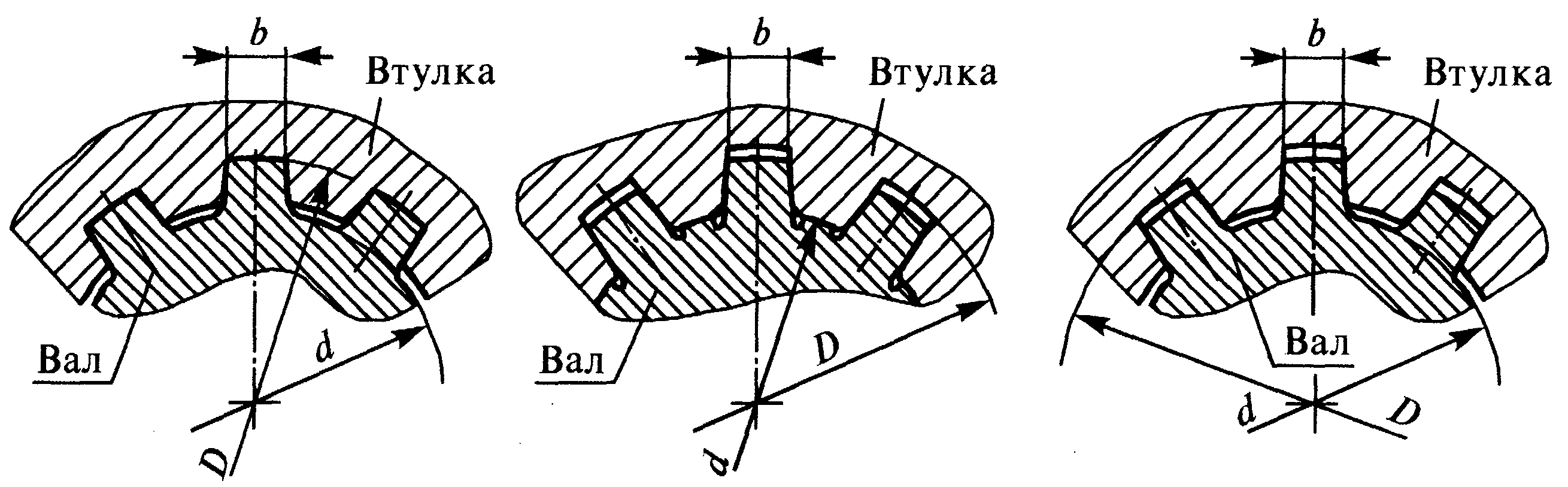

Шлицевое соединение отличается от гладкого тем, что сопряжение осуществляется одновременно по трем поверхностям: наружной, внутренней и по боковым сторонам шлицев. В связи с этим в шлицевых прямобочных соединениях применяются три способа относительного центрирования вала и втулки: по наружному диаметру (D) и боковым поверхностям зубьев (b), по внутреннему диаметру (d) и боковым поверхностям зубьев (b), по боковым поверхностям зубьев (b) (рисунок 1.2).

Рисунок 1.2 - размеры прямобочных шлицевых соединений

Центрирование по D рекомендуется в случаях повышенных требований к точности соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовым протягиванием, а вал обрабатывается фрезерованием и окончательным шлифованием по наружному диаметру D. Применяется в неподвижных соединениях, в подвижных, передающих малый крутящий момент, и т. д., т. е. в соединениях с малым износом поверхностей.

Центрирование по d применяется в случаях повышенных требований к совпадению геометрических осей (аналогично с центрированием по D), когда твердость втулки не позволяет обрабатывать деталь протяжкой или когда может возникнуть коробление валов после термообработки. Способ значительно дороже, но диапазон применения шире.

Центрирование по b используется, когда не требуется особой точности соосности, при передаче значительных моментов, в случаях, когда недопустимы большие зазоры между боковыми поверхностями вала и втулки (знакопеременный момент). Этот способ центрирования является наиболее простым и экономичным.

Поля допусков нецентрирующих диаметров выбирают из таблицы 7.1.

Таблица 1.2 - поля допусков нецентрирующих диаметров

| Нецентрирующий диаметр | Вид центрирования | Поле допуска | |

| вала | втулки | ||

| D | по d и b | a11 | H12 |

| d | по d и b | не менее d1 | H11 |

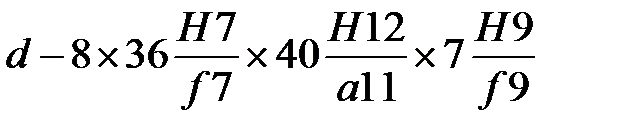

Условное обозначение шлицевых соединений вала и втулки рассмотрим на примере соединения с параметрами z = 8, d = 36 мм, D = 40 мм, b = 7 мм, центрированием по внутреннему диаметру d, посадками по d – Н7/е8; по D – Н12/а11 и по b - Н9/f9:

.

.

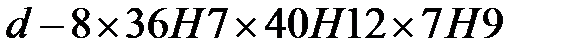

Пример обозначения втулки для этого соединения:

;

;

пример обозначения вала:

.

.

При центрирующих элементах D и b в условном обозначении записывается нужный центрирующий элемент. ГОСТ также допускает не указывать в обозначениях допуски нецентрирующих диаметров.