Разработка мероприятий по защите от вибраций рабочих мест должна начинаться на стадии проектирования технологических процессов и машин, разработки плана производственного помещения, схемы организации работ. Методы уменьшения вредных вибраций от работающего оборудования можно разделить на две основные группы: 1) методы, основанные на уменьшении интенсивности возбуждающих сил в источнике их возникновения; 2) методы ослабления вибрации на путях их распространения через опорные связи от источника к другим машинам и строительным конструкциям.

Если не удается уменьшить вибрацию в источнике или вибрация является необходимым технологическим компонентом, то ослабление вибрации достигается применением виброизоляции, виброгасящих оснований, вибропоглощения, динамических гасителей вибрации. Технологические мероприятия по борьбе с вредными вибрациями состоят в выборе таких технологических процессов, в которых используются машины, возбуждающие минимальные динамические нагрузки, например переход от машин, использующих вибрационный метод уплотнения бетонной смеси (виброплощадки и т. п.) к безвибрационной технологии изготовления железобетонных изделий, когда формирование осуществляется прессованием или нагнетанием под давлением бетонной смеси в форму.

ИЗМЕРЕНИЕ ВИБРАЦИЙ

Выпускаемая в настоящее время виброизмерительная аппаратура основана на использовании электрических методов, обеспечивающих высокоточные измерения вибрации различной частоты при широком диапазоне изменения смещения, скорости и ускорения колебаний. Преобразование механических колебаний в электрические осуществляется с помощью магнитоэлектрических или пьезоэлектрических приемников вибрации (датчиков).

Поступающие от датчиков электрические сигналы усиливаются, преобразуются (интегрируются, дифференцируются) и подаются на регистрирующий прибор, отградуированный в абсолютных или относительных величинах.

Параметры вибрации могут быть получены путем снятия показаний со стрелочного или цифрового индикатора, расшифровки осциллографической или магнитной записи.

В настоящее время измерения параметров вибрации должны проводиться в соответствии с установленными стандартами. Требования к измерительным приборам, датчикам, методам обработки результатов измерений определены в ГОСТах: ГОСТ 12.4.012 - 83 «Вибрация. Средства измерения и контроля вибрации на рабочих местах. Технические требования»; ГОСТ 16519 - 78* «Машины ручные. Методы измерения вибрационных параметров» и др.

В СССР виброизмерительную аппаратуру изготовляет Таганрогский завод «Виброприбор», за рубежом лучшую аппаратуру выпускает датская фирма «Брюль и Къер».

ВИБРОИЗОЛЯЦИЯ

В инженерной практике часто приходится разрабатывать мероприятия по уменьшению вибрации на путях ее распространения от источника вибрации. Эффективным способом борьбы с вредной вибрацией является пассивная виброизоляция в сочетании с применением виброгасящих оснований. С ее помощью достигается уменьшение передачи динамической силы от машины к основанию, а также уменьшение вибраций, передаваемых от основания к рабочим местам посредством размещения между ними упругих элементов (виброизоляторов или амортизаторов). Установка машин на упругие опоры практически не ослабляет вибрации самой машины, но уменьшает передачу вибраций на поддерживающую конструкцию и, следовательно, уменьшает вибрацию рабочих мест.

Виброизоляция называется активной, если для ее уменьшения используется дополнительный источник энергии. Пассивную виброизоляцию применяют в том случае, если требуется защитить рабочее место от колебаний основания или защитить основание от колебаний неуравновешенных машин.

Для объяснения принципа пассивной виброизоляции рассмотрим динамически неуравновешенную машину массой М, на валу которой, закреплена эксцентрично масса m на расстоянии R от оси вращения (рис. 10.1). При вращении вала машины с угловой скоростью и возбуждается динамическая сила, центробежная сила Fmax = mω2R, изменяющаяся по гармоническому закону, т. е. F =Fmaxsinωt. С целью виброизоляции машина установлена на стальные пружины-амортизаторы. По такому принципу работают многие вибрационные машины, например одно-вальные вибраторы, виброплощадки с круговыми колебаниями, виброгрохоты и т. п.

| F |

|

| F0 = KX |

| Рис. 10.1. Схема виброизоляции динамической неуравновешенной машины |

Оценка эффективности пассивной виброизоляции состоит в определении части динамической силы, передаваемой машиной на основание (статическая нагрузка от веса машины передается полностью). При действии силы F = Fmaxsinωt пружины деформируются и в пружинах возникают силы упругости, равные величине КХ, где X ‑ деформация пружины под действием динамической силы F; К ‑ жесткость пружины. Виброактивная машина массой М, установленная на виброизоляторах, колеблется под действием возмущающей динамической силы F с амплитудой виброперемещения X. Если жесткость амортизаторов К мала (мягкая подвеска), то сила деформации КХ, возникающая в амортизаторе, значительно меньше силы F и, следовательно, на основание передается только малая часть динамической силы F0 = KX. Возмущающая сила уравновешивается силой инерции массы М (масса демпфирует), т. е. при изменении направления силы F инерционные силы от массы М действуют в противоположном направлении и значительно нейтрализуют действие возмущающих динамических сил. Эффективность виброизоляции будет тем выше, чем меньше динамическая сила передается на основание, т. е. чем меньше величина КХ.

Показателем эффективности пассивной виброизоляции является коэффициент передачи μ, который показывает, какая доля динамической силы, возбуждаемой машиной, передается через амортизаторы на основание:

μ = F0 /F = KX/F.

Для пассивной виброизоляции (рис. 10.2) коэффициент передачи определяется как отношение значения перемещения X0 (скорости V0, ускорения а0) защищаемого объекта к значению этой же величины X источника возбуждения, т. е.

μ = Х0/Х = V0/V = a0/a.

Затухание колебаний определяется величиной относительного демпфирования Д, которая изменяется от 0 до 1.

Рис. 10.2. Пассивная виброизоляция источника вибрации (а) и рабочего места (б)

Если пренебречь затуханием колебаний в материале виброизоляторов, т. е. Д = 0, то в стальных пружинных виброизоляторах коэффициент передачи

(10.7)

(10.7)

где f ‑ частота вынужденных колебаний, Гц;

f0 ‑ частота собственных колебаний, Гц.

Из формулы (10.7) видно, что для получения достаточно малого значения коэффициента передачи необходимо, чтобы частота собственных колебаний была намного меньше частоты вынужденных колебаний. Из рассмотрения графической зависимости μ, от отношения f/f0 видно, что различные амортизаторы уменьшают динамическую силу, передаваемую на основание при отношении f/f0, большим  (рис. 10.3).

(рис. 10.3).

Рис. 10.3. Зависимость коэффициента передачи μ от 1/10:

1 ‑ при использовании стальных пружинных виброизоляторов (D → 0);

2—то же, резиновых виброизоляторов (D = 0,2)

Практически необходимая эффективность работы амортизаторов будет иметь место при f/f0, равном 3...4. Если частота собственных колебаний виброизоляционной машины незначительно отличается от частоты вынужденных колебаний, то динамическая сила, передаваемая на основание, будет возрастать и применение амортизаторов оказывается не только бесполезным, но и вредным, так как резко возрастет амплитуда колебаний виброизолированной машины. При f = f0 наступает резонанс ‑ резкое увеличение интенсивности колебаний виброизолированной машины. Для отстройки от резонансного режима необходимо произвести расчет собственной частоты виброизолированной машины и по паспортным данным.двигателя или экспериментальным путем определить частоту вынужденных колебаний. Резонансные колебания исключаются при выполнении условия f/f0 > 2.

При проектировании систем виброизоляции необходимо надежно исключить резонансные явления. Для этого кроме выполнения указанного выше условия целесообразно использовать виброизоляторы с большим внутренним трением, например резиновые. При пуске и остановке машины, установленной на виброизоляторы, она дважды проходит через резонансную полосу частот. Из рис. 10.3 видно, что при использовании резиновых виброизоляторов усиление колебаний в резонансном режиме значительно меньше, чем при стальных пружинных виброизоляторах, обладающих малым внутренним трением.

Частота собственных колебаний виброизолированной системы (без учета трения)

. (10.8)

. (10.8)

Статическая осадка амортизатора (см) под действием веса виброизолированной машины определяется из выражения λст = P/K, где Р — вес машины, Н; К — жесткость амортизаторов, Н/см.

Можно записать, что К = Р/λст; Р = Mg, где g = 981 см/с2. Подставляя в формулу (10.8) значение К, получим

Таким образом, собственная частота колебаний виброизолированной машины определяется только статическим прогибом виброизолятора под действием веса машины. Чем больше λст, тем «мягче» амортизаторы, меньше собственная частота колебаний системы, и, следовательно, лучше виброизолирующие свойства амортизаторов. Если учитывается эффект затухания колебаний в системах виброизоляции, то с большой степенью точности коэффициент передачи μ определяют по формуле

где  ‑ относительное демпфирование; ξ ‑ коэффициент сопротивления, Н·с/м; М ‑ виброизолированная масса, кг; К ‑ жесткость виброизоляторов Н/м; ω, ω0 — угловые частоты вынужденных и собственных колебаний виброизолированной системы, с-1.

‑ относительное демпфирование; ξ ‑ коэффициент сопротивления, Н·с/м; М ‑ виброизолированная масса, кг; К ‑ жесткость виброизоляторов Н/м; ω, ω0 — угловые частоты вынужденных и собственных колебаний виброизолированной системы, с-1.

В практике проектирования систем виброизоляции сначала определяют норму вибрации, а затем задаются необходимым коэффициентом передачи μ или значением частоты собственных колебаний f0 виброизолированной машины. Зная μ, и частоту вынужденных колебаний, определяют f0, а затем рассчитывают суммарную жесткость К всех амортизаторов. Если же задаются значением частоты собственных колебаний, то сразу может быть определена суммарная жесткость амортизаторов. Ниже приводятся зависимости для расчета f0 (Гц) и К (Н/см):

Методы расчета виброизоляции приведены в ГОСТ 12.4.093—80 «Вибрация. Машины стационарные. Расчет виброизоляции поддерживающей конструкции». Указанный стандарт распространяется на стационарные машины, монтируемые на фундаментах или конструкциях зданий, но не распространяется на машины, в которых вибрация используется для выполнения технологических процессов, т. е. на виброплощадки, вибропрокатные станы и др.

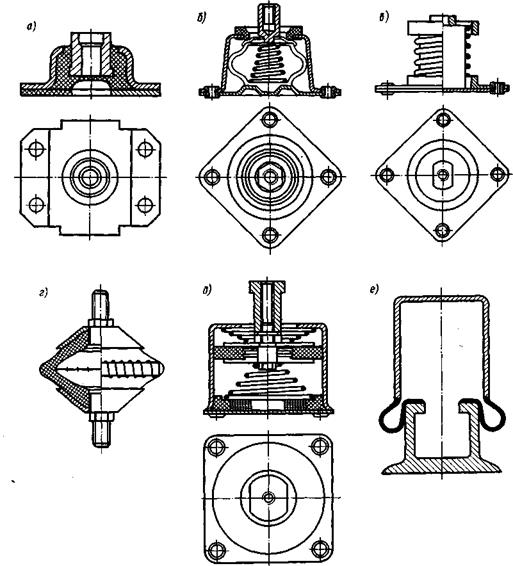

Рис. 10.4. Виброизоляторы:

а — резинометаллический типа АКСС; б — пружинно-резиновый типа АД с пневмодемпфированием; в — АЦП; г — типа ДК; д — типа АПН сильнодемпфированный пластмассовый; е— пневмоамортизатор

Виброизоляторы выполняют из стальных пружин, резины и других материалов. Применяют также комбинированные резинометаллические и пружинно-пластмассовые виброизоляторы, пневморезиновые амортизаторы, в которых используют упругие свойства сжатого воздуха. Пружинные стальные амортизаторы широко применяют в различных строительных машинах и механизмах. Они обладают высокой виброизолирующей способностью (μ = 1/40...1/60) и долговечностью. Однако в силу небольшого внутреннего трения стальные пружины плохо рассеивают энергию колебаний, поэтому затухание колебаний машины, установленной на стальных пружинах, происходит за 15...20 периодов. Применение пружинных виброизоляторов для машин, имеющих несколько механизмов и работающих в повторно-кратковременном режиме (например, краны, экскаваторы), не всегда возможно из-за суммирования колебаний от различных механизмов. Пружинные амортизаторы используют для виброизоляции виброплощадок, бетоносмесителей, бетоноукладчиков, вентиляторов, двигателей внутреннего сгорания и других механизмов. Стальные пружины в сочетании с гидроамортизаторами применяют для подрессоривания рабочих мест в кабинах экскаваторов, скреперов, бульдозеров и др.

В отличие от пружинных резиновые виброизоляторы обладают большим внутренним трением (коэффициент неупругого сопротивления равен 0,03... 0,25), и их целесообразно применять, когда необходимо уменьшить время затухания собственных колебаний и амплитуды колебаний на резонансных режимах. Виброизолирующая способность резиновых амортизаторов меньше (μ = 1/5...1/20), чем у пружинных. Положительные свойства резиновых и пружинных амортизаторов сочетаются и в конструкциях комбинированных пружинно-резиновых виброизоляторов (рис. 10.4). Для получения необходимой виброизолирующей способности форма резиновых амортизаторов должна обеспечить свободную боковую деформацию. Для этого резиновые амортизаторы изготовляют в виде элементов, ширина которых соизмерима с высотой или в виде ребристых, или дырчатых плит. Если в качестве амортизатора использовать лист монолитной резины, то виброизоляция достигнута не будет. Расчет резиновых амортизаторов сводится к выбору сорта резины, требуемой жесткости, определению геометрических размеров и проверки допустимой удельной нагрузки.

В последнее время для виброизоляции широко применяют виброизоляторы, использующие упругие свойства сжатого воздуха. Пневмоамортизаторы просты по конструкции и обладают высокими виброизолирующими свойствами (см. рис. 10.4). Амортизаторы такого типа используют в автомобильном и железнодорожном транспорте, для защиты приборов на самолетах, ракетах, а также виброизоляции виброгрохотов и др.

Для расчета пассивной виброизоляции с использованием стальных пружинных виброизоляторов необходимы данные о частоте f и виброскорости основания и; допускаемые по ГОСТ 12.1.012—90* значения виброскорости v0; массу виброизолированной плиты; число одновременно находящихся на плите рабочих.

По данным натурных измерений известна среднеквадратичная виброскорость основания V = 9 см/с и основная частота вибрирования равна 50 Гц. Допускаемая виброскорость колебаний рабочих мест определяется по ГОСТ 12.1.012—90* в зависимости от частоты вынужденных колебаний. При f = 50 Гц допустимая среднеквадратичная виброскорость рабочего места V = 0,2 см/с, определим необходимую эффективность виброизоляции μ, исходя из требований создания на виброизолированной плите допустимого уровня вибрации:

μ = V0/V = 0,2/9 = 1/45;

μ = 1/(f/f0)2 – 1;

f0/  Гц.

Гц.

Суммарная жесткость виброизоляторов при f0 = 5/  ,

,

где Р = 5500 Н — вес плиты и установленного на ней оборудования с учетом веса людей (принимается исходя из размеров виброизолированной железобетонной плиты толщиной 0,12 м). Учитывая продольную устойчивость плиты, выбираем число пружин п, определяем жесткость одной пружины К при заданном числе пружин:

К = K/n = 9295/8 = 1161 Н/см

Находим расчетную нагрузку на одну пружину Р':

где Р ‑ вес одного человека; m ‑ число людей, одновременно находящихся на плите; п ‑ число пружин.

В ГОСТ 12.4.093 - 80 представлена методика расчета пружинных и резиновых виброизоляторов с учетом жесткости в трех направлениях (оси X, Y, Z).

Для расчета виброизоляторов необходимы следующие данные: Кх, Ка, Kz ‑ жесткость виброизоляторов по осям X, У, Z (Н/м); силовая нагрузка на виброизолятор, Н.

Геометрические размеры пружин определяют по ГОСТ 13765—86.

Далее находят жесткость пружинных виброизоляторов в горизонтальной плоскости

где λ ‑ рабочая деформация пружин, м; h ‑ высота пружин при рабочей деформации, м; d0 ‑ средний диаметр пружины, м.

Затем по формулам, представленным в ГОСТ 12.4.093 ‑ 80, проверяется устойчивость пружинных виброизоляторов.

• Расчёт резиновых виброизоляторов. Резиновые виброизоляторы обеспечивают виброизоляцию с коэффициентом виброизоляции μ = 1/5 и ниже при частоте вынужденных колебаний от 20 Гц и более. Эффективная работа резиновых виброизоляторов достигается, когда они выполнены в виде коротких элементов, у которых высота Н и поперечный размер А отвечают условию: H ≥ A/4. В этом случае обеспечиваются необходимая статическая осадка виброизолятора и достаточно низкое значение частоты собственных колебаний виброизолированной системы.

Расчет резиновых виброизоляторов ведется в такой последовательности: по паспортным данным машины или путем измерений определяют частоту вынужденных колебаний f (Гц); эффективность виброизоляции определяют выбором отношений f/f0, где f0 ‑ частота собственных колебаний виброизолированной установки. При f/f0 = 3 обеспечивается виброизоляция с μ = 1/8 и эффективностью 87%, т. е. виброизоляторы поглощают до 87 % энергии вибрации; выбирают сорт резины мягкой и средней твердости с расчетным напряжением 0,2...0,4 МПа и динамическим модулем упругости Е от 2,5...20 МПа; исходя из конструктивных особенностей машины (виброизолированного рабочего места) задаются числом виброизоляторов п; находят характерный размер площади поперечного сечения S (сторона квадрата, большая сторона прямоугольника, диаметр) по зависимости

где Р ‑ вес машины, Н; п ‑ число виброизоляторов; σ ‑ расчетное напряжение в резине, Па. Далее определяют полную высоту резинового виброизолятора H, исходя из условия H ≥ A/4; рабочая высота виброизолятора H = H ‑ А/8; жесткость одного резинового амортизатора в вертикальном направлении определяют по зависимости:

K = EдS/H,

где Eд ‑ динамический модуль упругости при сжатии; S ‑ площадь поперечного сечения одного виброизолятора.

Рассчитывают частоту собственных вертикальных колебаний виброизолированной системы:

где g = 9,81 м/с2.

Расчетное значение f0 сравнивают с требуемым по условиям виброзащиты, т. е. если f0 окажется больше требуемой, то в расчет следует внести следующие изменения: а) выбрать резину с меньшим динамическим модулем; б) в допустимых пределах увеличить статическое напряжение в резине; в) увеличить вес машины или виброизолированного рабочего места.

Виброизоляция машин с частотой вынужденных колебаний ниже 12 Гц при использовании резиновых амортизаторов не обеспечивает высокой эффективности виброизоляции.

Вибрация машин, фундаментов, рабочих мест с интенсивностью виброскорости до 1 см/с может быть снижена за счет использования стандартных виброизолирующих ковриков КВ-1 и КВ-2. Коврики имеют ширину 350 и 338 мм при толщине 21 и 26 мм и номинальную удельную нагрузку от 0,03 до 0,13 МПа (рис. 10.5). При установке машин на виброизолирующие коврики собственная частота системы изменяется в зависимости от удельной нагрузки. Для ковриков КВ-1 f0 = 9...25 Гц при изменении удельной нагрузки от 0,06...0,0008 МПа. При использовании ковриков КВ-2 f0 = 10... 30 Гц при удельной нагрузке 0,4...0,05 МПа. Коврики целесообразно использовать для виброизоляции фундаментов виброплощадок, виброизоляции рабочих мест, располагаемых на массивных железобетонных плитах с удельной нагрузкой 0,06...0,08 МПа. Применение ковриков КВ-1 для виброизоляции рабочих мест у виброплощадки (или оператора БСУ), располагаемых на массивной железобетонной плите весом 12 000 Н, при площади коврика 2000 см2, удельной нагрузке 0,06 МПа обеспечивает частоту собственных колебаний виброизолированного рабочего места 9...10 Гц. Такая виброизоляция позволяет при частоте вынужденных колебаний 50 Гц достигнуть уменьшения амплитуды виброперемещения на рабочем месте с 15...20 раз.

Рис. 10.5. Схема установки коврика КВ-2 под фундамент виброплощадки

• Виброизоляция поста управления. Виброизоляция может быть выполнена как с помощью стальных пружинных, резиновых, так и пневмоамортизаторов (рис. 10.6). Воздух в пневмоамортизаторе находится под давлением 3...20 кПа. Нагрузка на пневмоамортизатор, выполненный в виде автомобильной камеры, составляет 1000...4000 Н. Собственная частота виброизолированного поста в зависимости от нагрузки находится в пределах 2...4 Гц, что обеспечивает виброизоляцию с ц= 1/150 при частоте вибрации 50 Гц. Для виброизоляции постов управления используют также вибродемпфирующие маты, склеенные из отдельных пластин губчатой резины толщиной 40...50 мм при удельной нагрузке 2...40 кПа. В рабочем кресле оператора предусматривается виброизолированное сиденье с использованием гидравлического демпфера, обеспечивающего коэффициент затухания в пределах 0,2...0,3. В качестве виброизоляторов используют стальные, резиновые и комбинированные виброизоляторы, обеспечивающие частоты собственных колебаний 1,5... 15 Гц. На рис. 10.7 показано виброизолированное сиденье конструкции ЛИИЖТ, собственная частота которого не превышает 2 Гц, а снижение вибрации на частотах 16...63 Гц достигает 8 дБ.

|

| |

| Рис. 10.6. Виброизоляция поста управления: 1 ‑ пневмоамортизатор; 2 ‑ железобетонная плита; 3 ‑ пульт управления | Рис. 10.7. Виброизолированное сиденье с демпфером вязкого трения: 1 ‑ демпфер |

Расчет виброизолированных рабочих мест операторов самоходных строительных машин выполняют по следующей методике.

Исходные данные:ω ‑ угловая частота вынужденных колебаний машины: ω0= 2лf, с-1; m ‑ масса подрессоренной части сиденья; m0 ‑ масса водителя.

Расчет ведут в такой последовательности: определяют часть массы водителя, приходящейся на сиденье, т ч = 0,7 т0; рассчитывают массу подрессорной части сиденья т = т с + т ч определяют собственную частоту виброизолированной системы

Находят значение относительного демпфирования

Определяют коэффициент передачи

= / 1+(2Рц/а)0)2 2~ V 1 -(»/Ч)2 + (20<о/<о„)2'

где \ — коэффициент сопротивления, Н-с/м.

Рассчитывают скорость колебания сиденья (м/с)

Определяют ускорение колебаний сидения (м/с2)

Рассчитывают логарифмический уровень виброскорости (дБ)

полученное значение L сравнивают с допустимыми по ГОСТ 12.1.012—90.

ВИБРОГАСЯЩИЕ ОСНОВАНИЯ

Уменьшить колебания, передаваемые на рабочие места и строительные конструкции, от динамически неуравновешенных машин (виброплощадок, дробилок, мельниц, вентиляторов, силовых установок и др.) возможно путем их установки на массивные виброгасящие основания (рис. 10.8). Конструктивно виброгасящие основания выполняют в виде железобетонной плиты, по периметру которой устраивают акустический шов, заполняемый легкими упругими материалами и предназначенный для устранения непосредственной передачи колебаний от фундамента к строительным конструкциям. Фундаменты под виброактивные машины должны удовлетворять условиям прочности и устойчивости, а интенсивность вибрации рабочих мест, размещенных на них, не должна превышать значений, установленных ГОСТ 12.1:012—90*.

Расчет фундаментов под виброак-

тивную машину заключается в проверке соответствия амплитуды вибросмещения колебаний требованиям норм.

Рассмотрим методику расчета фундамента под виброплощадку с вертикально направленными колебаниями, у которой центр тяжести 0І, центр жесткости площади подошвы 0з и центр жесткости упругих опор Оч фундамента находятся на вертикальной линии, совпадающей с линией действия возмущающих сил (см. рис. 10.8).

Исходные данные: максимальная грузоподъемность 5000 кг; габаритные размеры 6269X1780X1020 мм; масса виброплощадки т = 7420 кг; масса подвижных частей тпч = 6278 кг; вес подвижны* частей Рпч = 62780 Н; мощность привода 28 кВт; частота вращения 50 Гц; максимальный кинетический момент дебалансов Мк = 29,0 Н-м; амплитуда виброперемещения стола 0,4 мм.

Фундамент устанавливают на суглинок средней пористости с допускаемым нормативным давлением р = 300 кПа.

Виброплощадка двухвальная, нормативная возмущающая сила действует в вертикальном направлении. Виброизоляция выполнена в виде восьми цилиндрических стальных пружин.

Динамическую нагрузку, возбуждаемую дебалансными валами виброплощадки, определяют по заданному суммарному кинетическому моменту дебалансов Мк = 2900 Н/см и частоте вибрирования / = 50 Гц:

Рис. 10.8. Виброгасящее основание:

/— виброплощадка; 2— основание (фундамент); 3—акустический шов

Предположим, что виброплощадка опирается на фундамент через стальные пружины — амортизаторы, дающие под действием массы подвижных (подрессорных) частей установки статическую осадку Я,ст = 0,5 см.

Суммарная жесткость всех амортизаторов

К = рпч Дст = 62 780/0,005 = = 12556000 Н/м.

Рассчитаем собственную частоту вертикальных колебаний подрессорных частей виброплощадки:

шо = УК/^П.Ч = Vl2 556 000/6278 =

= 44,7 с"'; fo= ш/2я = 7,12 Гц.

Определим нормативную динамическую нагрузку, передающуюся на фундамент:

Исходя из опыта проектирования фундаментов под машины с динамическими нагрузками конструктивно выбираем площадь ґф и высоту фундамента. В первом приближении задается масса фундамента т$ примерно в два раза большей общей массы виброплощадки:

тф= 14000 кг; />=6,4 • 1,8= 11,5 м2 = 115200 см2.

Принимаем в качестве грунта суглинок с допускаемым нормативным давлением р = 300 кПа. Определяем коэффициент упругого равномерного сжатия грунта С, по методике СНиП II- 19 — 79 «Фундаменты машин с динамическими нагрузками». Принимаем Сг = 5 кг/см3. Затем рассчитываем жесткость грунта

/(г = ґфСг=115200-5 = 576000 кг/см.

Определяем частоту собственных вертикальных колебаний фундамента и амплитуду виброперемещения фунда

Амплитуду виброперемещения фундамента сравниваем с допускаемым значением для строительных конструкций. По ГОСТ 12.1.012—90 на частоте 50 Гц допускаемая амплитуда виброперемещения составляет 0,009 мм. В данном случае амплитуда виброперемещения фундамента не превышает установленной нормы.

Значительным источником вибрации являются различные насосы. Для снижения вибрации,передаваемой на основание, насос (рис. 10.9) устанавливают на железобетонной плите 2 толщиной 150...300 мм, которая опирается на основание с помощью виброизоляторов /. Увеличение массы установки приводит к снижению частоты собственных колебаний и повышению эффективности виброизоляции. При такой системе виброзащиты применение массивного фундамента не является обязательным и насос может быть установлен на полу цеха. В трубопроводе, отходящем от насоса, необходимо устраивать гибкие вставки из гофрированной резины 3, а в местах прохода трубопровода через конструкции здания использовать подвесы 4 и резиновые прокладки 5. Эти меры позволяют значительно снизить передачу вибрации и структурного шума по трубам в смежные помещения. Повышение эффективности гибких вставок достигается путем применения фланцевой виброзадерживающей массы М, которая как бы отражает колебания в обратном направлении.

Рис. 10.9. Схема виброизоляции насосной установки

Использование виброизоляции практически не снижает шума в том помещении, где установлен источник вибрации, но имеет решающее значение для улучшения виброакустических условий труда в соседних помещениях.