МДК0201 Теплотехническое оборудование. Занятие №25.

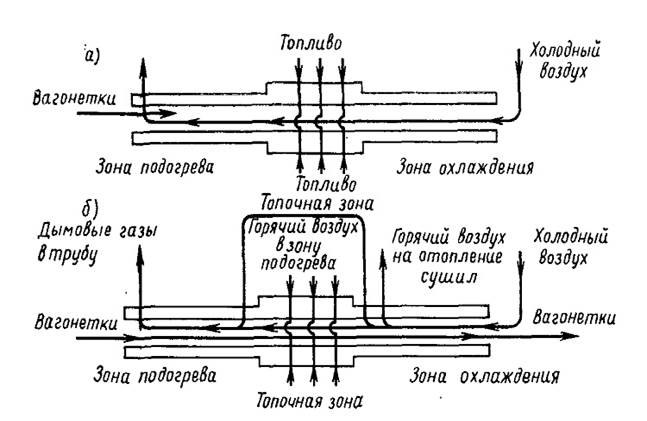

Туннельные печи являются печами непрерывного действия. В них все стадии обжига — загрузка, обжиг, выгрузка — осуществляются одновременно и непрерывно. По форме рабочего туннеля печи бывают с прямолинейным и реже кольцевым каналом, щелевые одно- и многоканальные. По способу перемещения обжигаемых изделий печи непрерывного действия делят на вагонеточные, ленточные с цепным или сетчатым конвейером, роликовые, со скользящими подкладками (плитотолкательные), с шагающим или вращающимся (для кольцевого канала) подом, а также печи с перемещением обжигаемых изделий на воздушной подушке. По способу нагрева различают печи прямого огня (открытого пламени), муфельные и полумуфельные. В печах открытого пламени продукты сгорания топлива омывают обжигаемые изделия, нагревают их непосредственно за счет конвективного теплообмена и в незначительной мере за счет излучения. При таком способе теплообмена не исключена возможность засорения изделий несгоревшими частицами топлива и золой. Поэтому приходится обжигать изделия в капселях, особенно в печах, работающих на жидком топливе. К печам открытого пламени относятся все печи периодического действия, часть туннельных и щелевых печей. В муфельных печах (обычных и щелевых) нагрев изделий осуществляется через экранирующие стены, отделяющие полости (каналы) печи, по которым движутся продукты сгорания топлива. Теплообмен осуществляется в основном за счет излучения стенок муфеля. Муфельные печи менее выгодны экономически из-за большого расхода топлива, они более сложны в эксплуатации, но в них обеспечивается более высокое качество обжигаемых изделий. По направлению движения продуктов сгорания топлива туннельные печи являются противоточными. В начале рабочего канала печи (зона подогрева) навстречу обжигаемым изделиям движутся топочные газы из зоны обжига, а в зоне охлаждения—холодный воздух. Схема движения газов в туннельной печи приведена на рис. 1.

По способу, отопления различают печи с пламенным и электрическим обогревом. В фарфорово-фаянсовой промышленности наиболее распространены пламенные печи на газовом и жидком топливе. За последние годы появились печи с радиационным нагревом — печи со стенками или сводом, излучающими теплоту. Стены печей выполняют из отдельных излучающих панелей. Каждая такая панель состоит из пористых кирпичей, через которые нагнетается газо-воздушная смесь. Сначала смесь проходит по.каналам, просверленным на глубину, равную примерно 3Д толщины стенки, а затем равномерно распределяется по поверхности стенки через поры. Смесь горит практически невидимым пламенем. Тепловая энергия, выделяемая 1 м2 поверхности стенки, составляет 1,4 ГДж в 1 ч, причем 2/3 этой энергии передается за счет радиации. Сама излучающая панель нагревается до 1300° С за 1—2 мин. Для обжига фарфоровых и фаянсовых изделий в основном используют одноканальные пламенные туннельные печи прямого нагрева и реже муфельные. Размеры рабочего туннеля печей колеблются в широких пределах: длина 60—120 м, ширина 1—1,85 м, высота от пода вагонетки до замка свода 1—1,93 м.

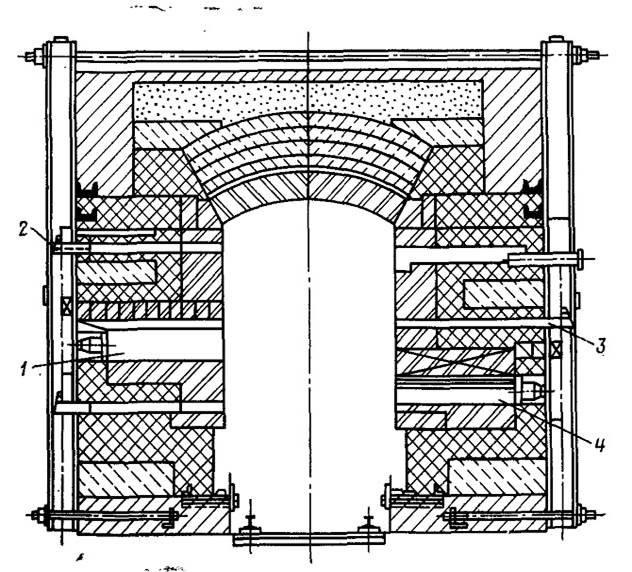

В конструкцию канала печи входят (кроме стен и свода) металлический каркас, лабиринтовые стыки стен и вагонеток с песочными затворами и песочницами, пескоуловители, смотровые и аварийные окна, топки, двери с торцов канала печи, камеры с шлюзовыми затворами, смотровые подвагонеточные подвалы (подподовый канал) и другие элементы (рис. 2). По обеим сторонам печного канала располагается от

6 до 72 топочных устройств щелевого или межсадочногЬ типов (рис. 91). Они могут находиться как в нижней части канала, так и под сводом. Из щелевых топок горячие газы направляются в развитый под печных вагонеток, из межсадочных топок — в пространство между вагонетками. Через определенные промежутки времени вагонетки передвигаются механическими или гидравлическими толкателями на длину одной вагонетки. Непрерывная подача вагонеток повышает производительность печи на 10—12%, улучшает качество обжига и снижает отходы при обжиге. При непрерывном передвижении вагонеток устройство межсадочных топок исключается.

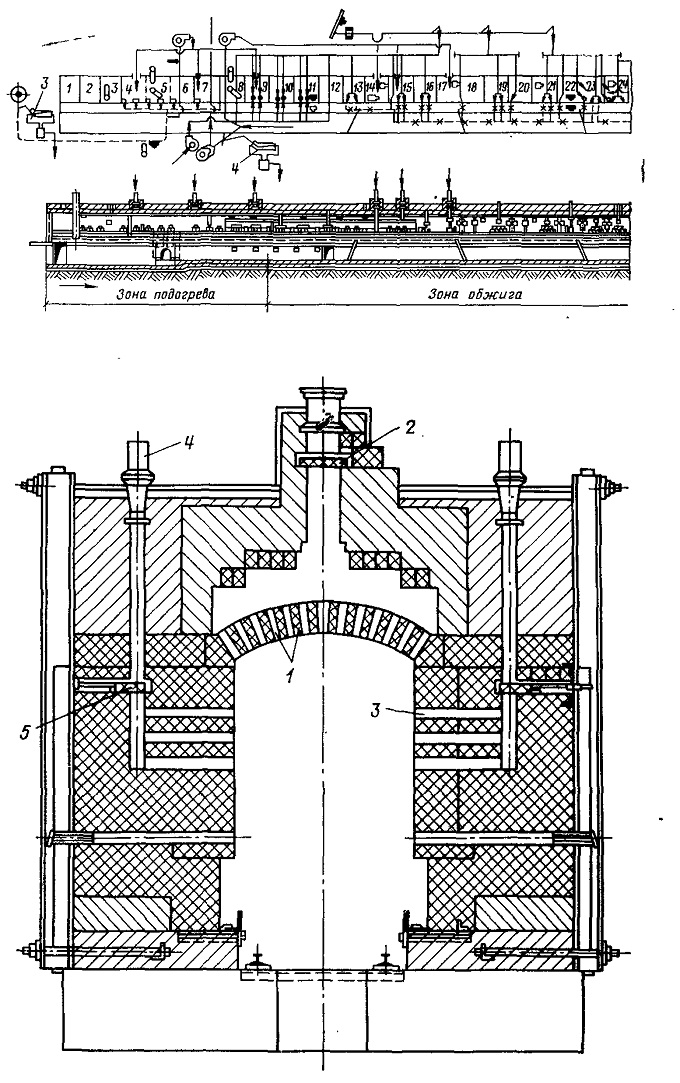

Печной канал условно разделяется на зоны подогрева, обжига, охлаждения и на позиции. Длина одной позиции обычно равна длине вагонетки. В печи длиной рабочего канала на 44 позиции зона подогрева занимает 9 позиций (20%), обжига —16 позиций (37%), охлаждения —19 позиций (43%)- В туннельных печах для обжига хозяйственного фарфора соотношение длин зон подогрева обжига и охлаждения равно соответственно (0,67—0,87): 1: (1,45—1,67).

Рис. 1. Схема движения газов в туннельной печи

а — с использованием горячего воздуха с зоны охлаждения на сжигание топлива; б — с отбором горячего воздуха на сушку и частичным использованием на сжигание топлив

Рис. 2. Поперечный разрез туннельной печи

1 — межсадочные топки; 2, 3 — смотровые окна; 4 — щелевые топки

Зона подогрева заканчивается около топочных устройств. Она имеет воздушные завесы (рис. 3) и каналы для отбора отходящих газов и подачи горячего воздуха в зоны охлаждения. Отбор отходящих газов осуществляется сосредоточенно через одно окно с каждой стороны печи или рассредоточение через систему окон и каналов с каждой стороны печи. У печей для обжига фаянса соотношение зон подогрева и большого огня составляет от 3: 1 до 3,5: 1. Длина зоны большого огня печей для обжига фаянса составляет всего 9—12 м, а печей для обжига фарфора 16—39 м.

Рис. 3. Устройство воздушных завес

1 — сводовые щели; 2 — шибер зазора воздуха с зоны охлаждения; 3 — окна боковой подачи воздуха; 4 — воздуховод; 5 — шибер подачи горячего воздуха

Рис. 4. Продольный разрез туннельной печи

1 — канал печи; 2 — подпечный коридор;

3—регулятор тяги; 4 — регулятор разрежения в зоне обжига; 5 — регулятор разрежения в зоне охлаждения

Зона обжига ограничивается участком, в пределах которого располагаются горелочно-топочные устройства. В начале зоны, со стороны подогрева имеются воздушные завесы, способствующие дожиганию продуктов сгорания, поступающих с участка восстановления (в печах для обжига фарфора), и перемешиванию топочных газов.

Зона охлаждения наибольшая и составляет 40—55% общей длины печи для обжига фарфора и до 60% печи для обжига фаянса. Она начинается от зоны обжига и простирается до конца печи. При обжиге фарфоровых изделий суммарная длина зон подогрева и обжига должна быть не меньше длины зоны охлаждения. В зоне охлаждения имеются окна для отбора части горячего воздуха на сушку и к воздушным завесам печи. Эти завесы разделяют зоны с окислительной и восстановительной средами и начало зоны охлаждения. В конце зоны, у выгрузочного конца в печь вентилятором через специальные каналы подается атмосферный воздух для охлаждения вагонеток и обожженных изделий. В каждой зоне поддерживается необходимая печная атмосфера: при обжиге фарфора в зоне подогрева и охлаждения — окислительная; в начале зоны обжига — восстановительная; в конце ее — слабо восстановительная, или нейтральная; при обжиге фаянса и майолики во всех зонах — окислительная газовая среда. Качественное различие газовой среды в каждой зоне достигается регулированием подачи топлива и воздуха для его сжигания. Туннельные печи просты по устройству и имеют высокую производительность. К их недостаткам относятся большие (300—400° С) перепады температур по сечению печи в начале зоны подогрева, трудность механизации и автоматизации многоярусной установки изделий на этажерки вагонеток, низкий

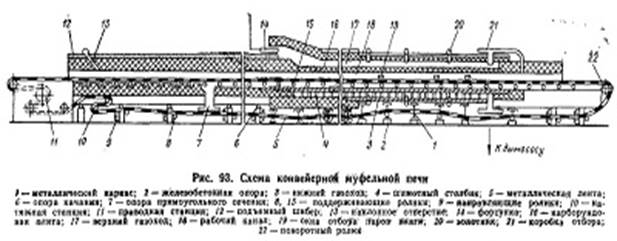

Печи для скоростного утельного обжига бывают двух типов: муфельные, в которых используются жидкое топливо и прямой нагрев, и безмуфельные, работающие на природном газе при максимальной температуре обжига 800—850° С. Муфельная конвейерная печь (рис. 5), работающая на жидком топливе, сложена из огнеупорного и теплоизоляционного кирпича, с удлиненной зоной высоких температур за счет устройства восьми горелок. Свод канала печи — арочный. Подогрев изделий осуществляется при помощи нижнего и верхнего газоходов, устроенных по всей ширине рабочего канала печи и огражденных от него карбидокремниевыми плитами. Вверху, ниже основного свода устроен второй свод из таких же плит, образующий по длине зоны подогрева верхний газоход высотой 0,14 м. Зона обжига аналогична по конструкции зоне подогрева с той разницей, что толщина стен, свода и пода увеличена. В зоне охлаждения второй свод (муфель) отсутствует. Для уменьшения подсоса воздуха в рабочий канал печи в начале зоны подогрева и в зоне охлаждения (в закрытой части) предусмотрены два подъемных шибера.

Рис. 5.

Подача изделий в печь для обжига производится на сетчатой конвейерной ленте (открытом участке зоны подогрева) из жаропрочной стали, которая приводится в движение приводной станцией с электродвигателем мощностью 0,6 кВт. Лента движется по роликам, установленным по всей длине печи на расстоянии 0,45—0,5 м друг от друга. Для роликов зон подогрева и охлаждения применяется сталь марки Ст. 3, а для остальных—сталь марки Х23Н13. Скорость движения конвейерной ленты может меняться от 0,021 до 0,4 м в 1 мин, что позволяет регулировать продолжительность обжига в печи от 40 мин до 14 ч. Срок службы сетки конвейера до 1,5 лет.

Жидкое топливо (мазут) сжигается при помощи восьми форсунок низкого давления, расположенных в конце верхнего и нижнего газоходов (по четыре в каждом). Воздух, необходимый для горения мазута, поступает по воздухопроводу от компрессорной станции. Удаление паров влаги из рабочего канала печи производится через специальные окна. Нагретый воздух в зоне охлаждения выпускается через прямоугольное отверстие в поде печи на расстоянии 4,25 м от конца закрытой части зоны охлаждения. Для предотвращения обратных воздушных потоков из зоны обжига в зону охлаждения предусмотрена воздушная завеса — подача теплого воздуха в конце зоны охлаждения через наклонное (45°) отверстие в своде печи. Отверстие при помощи воздуховода соединено с воздухопроводом, подающим воздух, в сушилку. Отбор дымовых газов в зоне подогрева осуществляется сосредоточенным способом через проемы в нижних секциях и металлические дымоходы. Печи прямого нагрева по сравнению с конвейерными печами других конструкций имеют много преимуществ: расход условного топлива снижен до 0,09 кг на 1 кг фарфора (т. е. в 2 раза меньше, чем в муфельных печах), конструкция печи упрощена за счет отсутствия второго свода. Этим достигается экономия до 3 т карбидокремниевого припаса. Высота печного канала снижена до 0,23 м за счет устройства прямого подвесного свода, что позволяет снизить перепады температур до минимума, улучшить теплообмен печи, упростить монтаж печи и улучшить качество выпускаемой продукции. Возможно сокращение продолжительности обжига до 70—90 мин и увеличение длительности высокотемпературной выдержки. Однорядная установка изделий в печи позволяет автоматизировать процесс загрузки и выгрузки. Отсутствие перепадов температур и хороший теплообмен обеспечивают получение изделий одинаковой пористости. Значительно снижены отходы утельного обжига и созданы условия для полной автоматизации управления режимом обжига. Природный газ сжигается при помощи шести инжекционных горелок с расходом газа 3,5—8 м3в 1 ч, установленных по обеим сторонам печи в конце зоны обжига в шамотных фасонных кирпичах с отверстиями для сжигания газа и наблюдения за его горением.

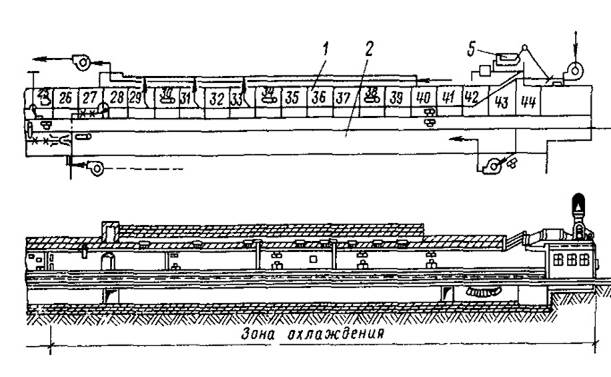

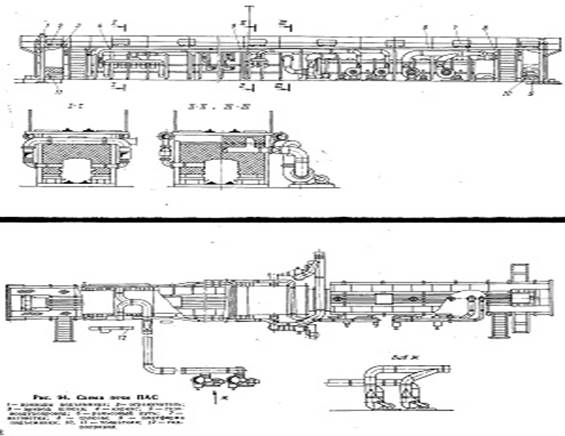

В ВНИИФ разработана конструкция вагонеточной малогабаритной скоростной автоматизированной печи (ПАС) для обжига чашек мощностью 8 млн. в год, работающей по принципу туннельной печи (рис. 6).

Печь выполнена в виде щелевой печи, ширина ее рабочего канала 0,392 м, высота от плиты до замка свода 0,24 м. Печь оборудована гидравлическим затвором с расходом воды до 40 л в 1 ч. В ней устроены 24 горелки, по 12 с каждой стороны. Общая длина печи 35,57 м.

Чашки в спаренном виде устанавливают на вагонетку у загрузочного конца печи в один ряд на карбидокремниевые плиты, уложенные на специальные стойки. Вагонетки в печи перемещаются толкателем.

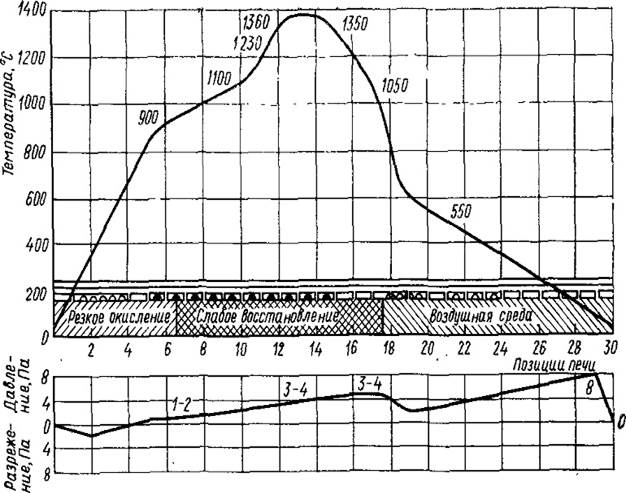

Обожженные изделия выгружаются вручную у выгрузочного конца печи. Освободившиеся вагонетки подъемником поднимаются на верх печи, затем по рельсовому пути движутся к загрузочному концу печи и опускаются гидроснижателем на позицию загрузки. Толкание вагонеток, работа затворов форкамер, подъем и передвижение вагонеток происходят синхронно и автоматически. Топливом служит соляровое масло. При температуре обжига 1320—1350° С и продолжительности цикла 5— 8 ч расход условного топлива составляет 0,58—0,6 кг на 1 кг фарфоровых изделий. Температурный и аэродинамический режимы в печи ПАС показаны на рис. 6.

Рис. 6. Схема печи ПАС

Рис. 7. Кривые температурного и аэродинамического режимов обжига в печи ПАС

Хорошо зарекомендовала себя в работе на некоторых заводах роликовая щелевая печь для первого обжига фарфоровых изделий. По сравнению с утельным обжигом изделий в туннельных печах в щелевой печи снижаются расходы условного топлива на 34—36%, огнеупорного припаса — в 10—11 раз, электроэнергии в 6—7 раз; продолжительность обжига составляет 5-7 ч (в туннельных печах 15—19 ч).

Выпускаемые фирмой «Сити» (Италия) автоматизированные многоканальные электрические и газовые печи с роликовым подом предназначены для обжига фаянсовых изделий, изделий из фарфоровых масс (первый обжиг), из масс низкоспекающихся типа «Витриес чайна», «Аристон», «Себринг» и других, обжигаемых однократно при температуре до 1200° С, а также для обжига декорированных изделий. Печи имеют различные размеры: длина их от 15 до 43 м, количество каналов от 1 до 24. Роликовая электрическая печь фирмы «Сити» общей длиной 43 м выполнена в виде семи секций, составляющих печной канал длиной 36,5 м. Внутри секции выложены огнеупорным припасом так, что образуются 12 каналов (4 яруса по 3 канала в каждом). Ширина каждого канала 370 мм, высота 115 м. В пазах горизонтальных разделительных плит уложены ролики с таким расчетом, чтобы они на 3—4 мм возвышались над поверхностью плиты для исключения завалов при перекосе и переломе поддона.

Для печей применяются два типа роликов: металлические и огнеупорные. Металлические ролики устанавливают на участках с температурой не выше 1050°С (в зонах подогрева и охлаждения). Огнеупорные ролики представляют собой трубы длиной 200, диаметром 50, толщиной стенки 5 мм. Электронагреватели печи — металлические спирали из хромоферроалюминия. Срок службы электронагревателя около трех лет. Установленная мощность печи 450—500 кВт. Удельный расход электроэнергии на 1 кг изделий 0,6—0,7 кВт. Стоимость обжига в общей стоимости изделия снижается до 4—5% (при использовании туннельных печей 20—28%). Газовые 12-канальные печи фирмы «Сити» имеют некоторые особенности в конструкции газогорелочных устройств, схемах автоматического регулирования и др. Загрузка и выгрузка поддонов с изделиями производится с обоих концов печи: в одном конце печи загружаются каналы первого и третьего ярусов, а выгружаются — второго и четвертого; в другом конце печи, наоборот, загружаются каналы второго и четвертого, а освобождаются — первого и третьего ярусов. При таком порядке загрузки и выгрузки обеспечивается лучшая подготовка к обжигу в зонах подогрева за счет использования теплоты остывающих изделий. Симметричность ветвей кривой обжига по длине печи в результате про-тивоточного движения изделий упрощает регулирование работы печи и повышает ее экономичность. Экономичность также повышается вследствие использования в них принципа рекуперации теплоты при встречном движении обжигаемых изделий в соседних каналах. В многоканальных щелевых печах расход теплоты на обжиг изделий на 10—15% меньше, чем в одноканальных. Они просты по конструкции и удобны в эксплуатации, легко монтируются и ремонтируются, так как состоят из отдельных секций.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставитьсхемы другихтуннельных и щелевыхпечей.

Срок выполнения 20.11.2020