ЭЛЕМЕНТЫРЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

В процессе фрезерования зубья фрезы при ее вращении последовательно один за другим врезаются в надвигающуюся заготовку и снимают стружку, осуществляя резание.

В процессе фрезерования зубья фрезы при ее вращении последовательно один за другим врезаются в надвигающуюся заготовку и снимают стружку, осуществляя резание.

Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования, скорость резания и подача.

Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования, скорость резания и подача.

Ширина и глубина фрезерования

Шириной фрезерования называют ширину обрабатываемой поверхности в миллиметрах (рис. 52). Ширина фрезерования обозначается через В.

Шириной фрезерования называют ширину обрабатываемой поверхности в миллиметрах (рис. 52). Ширина фрезерования обозначается через В.

Глубиной резания при фрезеровании, или глубиной фрезерования, или часто глубиной срезаемого слоя, называют толщину (в миллиметрах) слоя металла, снимаемого с поверхности заготовки фрезой за один проход, как это показано на рис. 52. Глубина фрезерования обозначается через t. Глубина фрезерования измеряется как расстояние между обрабатываемой и обработанной поверхностями.

Глубиной резания при фрезеровании, или глубиной фрезерования, или часто глубиной срезаемого слоя, называют толщину (в миллиметрах) слоя металла, снимаемого с поверхности заготовки фрезой за один проход, как это показано на рис. 52. Глубина фрезерования обозначается через t. Глубина фрезерования измеряется как расстояние между обрабатываемой и обработанной поверхностями.

Весь слой металла, который необходимо удалить при фрезеровании, называется, как указывалось выше, припуском на обработку. Глубина фрезерования зависит от припуска на обработку и мощности станка. Если припуск велик, обработку производят в несколько переходов. При этом последний переход производят с небольшой глубиной резания для получения более чистой поверхности обработки. Такой переход называют чистовым фрезерованием в отличие от чернового, или предварительного фрезерования, которое производят с большей глубиной фрезерования. При небольшом припуске на обработку фрезерование производят обычно с одного прохода.

Весь слой металла, который необходимо удалить при фрезеровании, называется, как указывалось выше, припуском на обработку. Глубина фрезерования зависит от припуска на обработку и мощности станка. Если припуск велик, обработку производят в несколько переходов. При этом последний переход производят с небольшой глубиной резания для получения более чистой поверхности обработки. Такой переход называют чистовым фрезерованием в отличие от чернового, или предварительного фрезерования, которое производят с большей глубиной фрезерования. При небольшом припуске на обработку фрезерование производят обычно с одного прохода.

На рис. 53 показана ширина В и глубина фрезерования t при обработке основными видами фрез.

На рис. 53 показана ширина В и глубина фрезерования t при обработке основными видами фрез.

Скорость резания

Главным движением при фрезеровании является вращение фрезы. В процессе фрезерования фреза вращается с определенным числом оборотов, которое устанавливается при настройке станка; однако для характеристики вращения фрезы принимают не число ее оборотов, а так называемую скорость резания.

Главным движением при фрезеровании является вращение фрезы. В процессе фрезерования фреза вращается с определенным числом оборотов, которое устанавливается при настройке станка; однако для характеристики вращения фрезы принимают не число ее оборотов, а так называемую скорость резания.

Скоростью резания при фрезеровании называют путь, который проходят в одну минуту наиболее отдаленные от оси точки режущей кромки зуба фрезы. Скорость резания обозначается через υ.

Скоростью резания при фрезеровании называют путь, который проходят в одну минуту наиболее отдаленные от оси точки режущей кромки зуба фрезы. Скорость резания обозначается через υ.

Обозначим диаметр фрезы через D и предположим, что фреза делает один оборот в минуту. В этом случае режущая кромка зуба фрезы пройдет в минуту путь, равный длине окружности диаметра D мм, т. е. π D миллиметров. В действительности фреза делает больше одного оборота в минуту. Предположим, что фреза делает n оборотов в минуту, тогда режущая кромка каждого зуба фрезы пройдет в одну минуту путь, равный π Dn мм. Следовательно, скорость резания при фрезеровании равна π Dn мм/мин.

Обозначим диаметр фрезы через D и предположим, что фреза делает один оборот в минуту. В этом случае режущая кромка зуба фрезы пройдет в минуту путь, равный длине окружности диаметра D мм, т. е. π D миллиметров. В действительности фреза делает больше одного оборота в минуту. Предположим, что фреза делает n оборотов в минуту, тогда режущая кромка каждого зуба фрезы пройдет в одну минуту путь, равный π Dn мм. Следовательно, скорость резания при фрезеровании равна π Dn мм/мин.

Обычно скорость резания при фрезеровании выражают в метрах в минуту, для чего необходимо полученное выражение скорости в мм/мин разделить на 1000. Тогда формула скорости резания при фрезеровании примет вид:

Обычно скорость резания при фрезеровании выражают в метрах в минуту, для чего необходимо полученное выражение скорости в мм/мин разделить на 1000. Тогда формула скорости резания при фрезеровании примет вид:

|

|

Из формулы (1) следует, что чем больше диаметр D фрезы, тем больше скорость резания при данном числе оборотов, и чем больше число оборотов n шпинделя, тем больше скорость резания при данном диаметре фрезы.

Из формулы (1) следует, что чем больше диаметр D фрезы, тем больше скорость резания при данном числе оборотов, и чем больше число оборотов n шпинделя, тем больше скорость резания при данном диаметре фрезы.

Пример 1. Фреза диаметром 100 мм делает 140 об/мин. Определить скорость резания.

Пример 1. Фреза диаметром 100 мм делает 140 об/мин. Определить скорость резания.

В данном случае D = 100 мм; n = 140 об/мин. По формуле (1) имеем:

В данном случае D = 100 мм; n = 140 об/мин. По формуле (1) имеем:

На производстве часто приходится решать обратную задачу: по заданной скорости резания υ определить число оборотов фрезы n или ее диаметр D.

На производстве часто приходится решать обратную задачу: по заданной скорости резания υ определить число оборотов фрезы n или ее диаметр D.

Для этой цели применяют формулы:

Для этой цели применяют формулы:

|

|

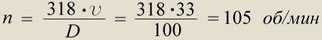

Пример 2. Обработку предложено производить при скорости резания 33 м/мин. Фреза имеет диаметр 100 мм. Сколько оборотов надо дать фрезе?

Пример 2. Обработку предложено производить при скорости резания 33 м/мин. Фреза имеет диаметр 100 мм. Сколько оборотов надо дать фрезе?

В данном случае υ = 33 м/мин; D = 100 мм.

В данном случае υ = 33 м/мин; D = 100 мм.

По формуле (2а) имеем:

По формуле (2а) имеем:

Или

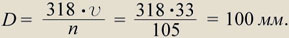

Пример 3. Скорость резания составляет 33 м/мин. Число оборотов фрезы составляет 105 об/мин. Определить диаметр фрезы, которую надо применить для данной обработки.

Пример 3. Скорость резания составляет 33 м/мин. Число оборотов фрезы составляет 105 об/мин. Определить диаметр фрезы, которую надо применить для данной обработки.

В данном случае υ = 33 м/мин; n = 105 об/мин.

В данном случае υ = 33 м/мин; n = 105 об/мин.

По формуле (26) получаем:

По формуле (26) получаем:

Или

Не всегда на станке можно установить число оборотов шпинделя в минуту, которое точно соответствует полученному по формуле (2а). Также не всегда удается подобрать фрезу точно того диаметра, (который получается по формуле (26). В этих случаях берут ближайшее меньшее число оборотов шпинделя в минуту из имеющихся на станке и фрезу с ближайшим меньшим диаметрам из имеющихся в кладовой.

Не всегда на станке можно установить число оборотов шпинделя в минуту, которое точно соответствует полученному по формуле (2а). Также не всегда удается подобрать фрезу точно того диаметра, (который получается по формуле (26). В этих случаях берут ближайшее меньшее число оборотов шпинделя в минуту из имеющихся на станке и фрезу с ближайшим меньшим диаметрам из имеющихся в кладовой.

Для определения числа оборотов шпинделя при заданной скорости резания и выбранном диаметре фрезы можно пользоваться графиками. На графике рис. 54 указаны располагаемые числа оборотов шпинделя консольно-фрезерных станков второго и третьего размеров (6М82, 6М82Г и 6М12П, 6М83, 6М83Г и 6М13П), изображенные в виде лучей, вследствие чего такие графики называют лучевыми диаграммами. На горизонтальной оси отложены диаметры фрез в мм, а по вертикальной оси — скорости резания в м/мин. Пользование графиком поясняется следующими примерами.

Для определения числа оборотов шпинделя при заданной скорости резания и выбранном диаметре фрезы можно пользоваться графиками. На графике рис. 54 указаны располагаемые числа оборотов шпинделя консольно-фрезерных станков второго и третьего размеров (6М82, 6М82Г и 6М12П, 6М83, 6М83Г и 6М13П), изображенные в виде лучей, вследствие чего такие графики называют лучевыми диаграммами. На горизонтальной оси отложены диаметры фрез в мм, а по вертикальной оси — скорости резания в м/мин. Пользование графиком поясняется следующими примерами.

Пример 4. Определить число оборотов шпинделя консольно-фрезерного станка 6М82Г при обработке стали цилиндрической фрезой из быстрорежущей стали диаметром 63 мм, если задана скорость резания υ = 27 м/мин.

Пример 4. Определить число оборотов шпинделя консольно-фрезерного станка 6М82Г при обработке стали цилиндрической фрезой из быстрорежущей стали диаметром 63 мм, если задана скорость резания υ = 27 м/мин.

По графику на рис. 54 от точки, соответствующей скорости резания 27 м/мин, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы 63 мм. Искомое число оборотов шпинделя лежит между n = 125 и n = 160. Принимаем меньшее число оборотов n = 125 об/мин.

По графику на рис. 54 от точки, соответствующей скорости резания 27 м/мин, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы 63 мм. Искомое число оборотов шпинделя лежит между n = 125 и n = 160. Принимаем меньшее число оборотов n = 125 об/мин.

Пример 5. Определить число оборотов шпинделя консольно-фрезерно-го станка 6М13П при обработке чугуна торцовой фрезой диаметром 160 мм, оснащенной твердым сплавом, если задана скорость резания υ = 90 м/мин.

Пример 5. Определить число оборотов шпинделя консольно-фрезерно-го станка 6М13П при обработке чугуна торцовой фрезой диаметром 160 мм, оснащенной твердым сплавом, если задана скорость резания υ = 90 м/мин.

По графику на рис. 54 от точки, соответствующей скорости резания 90 м/мин, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы в 160 мм. Искомое число оборотов шпинделя лежит между n = 160 и n = 200. Принимаем меньшее число оборотов n = 160 об/мин.

По графику на рис. 54 от точки, соответствующей скорости резания 90 м/мин, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы в 160 мм. Искомое число оборотов шпинделя лежит между n = 160 и n = 200. Принимаем меньшее число оборотов n = 160 об/мин.

Такую лучевую диаграмму нетрудно вычертить самому для станка другой модели и размера.

Такую лучевую диаграмму нетрудно вычертить самому для станка другой модели и размера.

Применение лучевой диаграммы упрощает подбор числа оборотов шпинделя станка и позволяет обходиться без применения формулы (2а).

Применение лучевой диаграммы упрощает подбор числа оборотов шпинделя станка и позволяет обходиться без применения формулы (2а).

|

|

Подача

Движение подачи при фрезеровании выполняется либо вручную, либо механизмом станка. Оно может быть осуществлено перемещением стола станка в продольном направлении, перемещением салазок в поперечном направлении и перемещением консоли в вертикальном направлении. У бесконсольных вертикально-фрезерных станков крестовой стол имеет продольное и поперечное перемещения, а вертикальное перемещение получает шпиндельная головка. При работе на продольно-фрезерных станках продольное перемещение имеет стол, а поперечные и вертикальные перемещения получают шпиндельные головки. При работе на круглом поворотном столе на вертикально-фрезерных станках, на карусельно- и барабанно-фрезерных станках имеет место круговая подача стола.

Движение подачи при фрезеровании выполняется либо вручную, либо механизмом станка. Оно может быть осуществлено перемещением стола станка в продольном направлении, перемещением салазок в поперечном направлении и перемещением консоли в вертикальном направлении. У бесконсольных вертикально-фрезерных станков крестовой стол имеет продольное и поперечное перемещения, а вертикальное перемещение получает шпиндельная головка. При работе на продольно-фрезерных станках продольное перемещение имеет стол, а поперечные и вертикальные перемещения получают шпиндельные головки. При работе на круглом поворотном столе на вертикально-фрезерных станках, на карусельно- и барабанно-фрезерных станках имеет место круговая подача стола.

При фрезеровании различают:

При фрезеровании различают:

подачу в одну минуту — перемещение стола в миллиметрах за 1 мин.; обозначается s и выражается в мм/мин;

подачу в одну минуту — перемещение стола в миллиметрах за 1 мин.; обозначается s и выражается в мм/мин;

подачу на один оборот фрезы — перемещение стола в миллиметрах за полный оборот фрезы; обозначается s0 и выражается в мм/об;

подачу на один оборот фрезы — перемещение стола в миллиметрах за полный оборот фрезы; обозначается s0 и выражается в мм/об;

подачу на один зуб фрезы — перемещение стола в миллиметpax за время, когда фреза повернется на часть оборота, соответствующую расстоянию от одного зуба до другого (на один шаг); обозначается sзy6 и выражается в мм/зуб. Часто подачу на один зуб фрезы обозначают sz.

подачу на один зуб фрезы — перемещение стола в миллиметpax за время, когда фреза повернется на часть оборота, соответствующую расстоянию от одного зуба до другого (на один шаг); обозначается sзy6 и выражается в мм/зуб. Часто подачу на один зуб фрезы обозначают sz.

На практике пользуются всеми тремя значениями подачи. Они связаны между собой простыми зависимостями:

На практике пользуются всеми тремя значениями подачи. Они связаны между собой простыми зависимостями:

(3)

(3)

(4)

(4)

(5)

(5)

где z — число зубьев фрезы.

где z — число зубьев фрезы.

Пример 6. Фреза с 10 зубьями делает 200 об/мин при подаче 300 мм/мин. Определить подачу на один оборот фрезы и на один зуб.

Пример 6. Фреза с 10 зубьями делает 200 об/мин при подаче 300 мм/мин. Определить подачу на один оборот фрезы и на один зуб.

В данном случае s = 300 мм/мин; n =200 об/мин и z =10.

В данном случае s = 300 мм/мин; n =200 об/мин и z =10.

Подставляя известные величины, получаем:

Подставляя известные величины, получаем:

Главное движение, или вращение фрезы, и движение подачи могут быть направлены навстречу друг другу — встречное фрезерование, называемое обычно фрезерованием против подачи, или в одном направлении — попутное фрезерование, называемое обычно фрезерованием по подаче.

Главное движение, или вращение фрезы, и движение подачи могут быть направлены навстречу друг другу — встречное фрезерование, называемое обычно фрезерованием против подачи, или в одном направлении — попутное фрезерование, называемое обычно фрезерованием по подаче.

Понятие о режиме резания при фрезеровании

Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком по собственному усмотрению, так как это может вызвать преждевременное затупление фрезы, перегрузку и даже поломку отдельных узлов станка, нечистую поверхность обработки и т. д.

Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком по собственному усмотрению, так как это может вызвать преждевременное затупление фрезы, перегрузку и даже поломку отдельных узлов станка, нечистую поверхность обработки и т. д.

Все перечисленные выше элементы резания находятся в тесной зависимости друг от друга. Например, с увеличением скорости резания необходимо уменьшать подачу на зуб и снижать глубину резания, фрезерование с большой шириной резания требует уменьшения скорости резания и подачи, фрезерование с большой глубиной резания (черновую обработку) производят с меньшей скоростью резания, чем чистовую обработку, и т. д.

Все перечисленные выше элементы резания находятся в тесной зависимости друг от друга. Например, с увеличением скорости резания необходимо уменьшать подачу на зуб и снижать глубину резания, фрезерование с большой шириной резания требует уменьшения скорости резания и подачи, фрезерование с большой глубиной резания (черновую обработку) производят с меньшей скоростью резания, чем чистовую обработку, и т. д.

Кроме того, назначение скорости резания зависит от материала фрезы и материала заготовки. Фреза из быстрорежущей стали, как уже знаем, допускает большие скорости резания, чем из углеродистой стали; в свою очередь скорость резания для твердосплавной фрезы может быть в 4—5 раз выше, чем для быстрорежущей. Легкие сплавы можно фрезеровать со значительно большей скоростью резания, чем чугун. Чем тверже (крепче) стальная заготовка, тем меньше должна быть скорость резания.

Кроме того, назначение скорости резания зависит от материала фрезы и материала заготовки. Фреза из быстрорежущей стали, как уже знаем, допускает большие скорости резания, чем из углеродистой стали; в свою очередь скорость резания для твердосплавной фрезы может быть в 4—5 раз выше, чем для быстрорежущей. Легкие сплавы можно фрезеровать со значительно большей скоростью резания, чем чугун. Чем тверже (крепче) стальная заготовка, тем меньше должна быть скорость резания.

Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правиль-ном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования.

Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правиль-ном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования.

Наука о резании металлов установила рациональные скорости резания и подачи при заданных глубине резания и ширине фрезерования при обработке различных металлов и сплавов для углеродистых, быстрорежущих и твердосплавных фрез, поэтому назначение режима фрезерования производится на научном основании по соответствующим таблицам, так называемым нормативам режимов резания.

Наука о резании металлов установила рациональные скорости резания и подачи при заданных глубине резания и ширине фрезерования при обработке различных металлов и сплавов для углеродистых, быстрорежущих и твердосплавных фрез, поэтому назначение режима фрезерования производится на научном основании по соответствующим таблицам, так называемым нормативам режимов резания.

Охлаждение фрезы

Чтобы уменьшить нагревание фрезы при резании, тем самым уменьшить износ под влиянием размягчения режущей кромки и продлить срок работы фрезы без переточки, прибегают к охлаждению.

Чтобы уменьшить нагревание фрезы при резании, тем самым уменьшить износ под влиянием размягчения режущей кромки и продлить срок работы фрезы без переточки, прибегают к охлаждению.

Существует несколько способов охлаждения фрезы жидкостью, поступающей струей из насоса при помощи шланга и на правляемой на фрезу; жидкостью, поступающей тонкой струей в зону резания; жидкостью, распыленной в виде тумана; углекислым газом и другими газообразными охлаждающими веществами.

Существует несколько способов охлаждения фрезы жидкостью, поступающей струей из насоса при помощи шланга и на правляемой на фрезу; жидкостью, поступающей тонкой струей в зону резания; жидкостью, распыленной в виде тумана; углекислым газом и другими газообразными охлаждающими веществами.

Некоторые жидкости, применяемые при фрезеровании, служат не только для охлаждения инструмента и обрабатываемой детали, но и для уменьшения трения между режущими элементами зуба и обрабатываемой поверхностью. Такие жидкости называются смазочно-охлаждающими.

Некоторые жидкости, применяемые при фрезеровании, служат не только для охлаждения инструмента и обрабатываемой детали, но и для уменьшения трения между режущими элементами зуба и обрабатываемой поверхностью. Такие жидкости называются смазочно-охлаждающими.

Применение смазочно-охлаждающих жидкостей облегчает отделение стружки и улучшает качество обработанной поверхности. Жидкости, подаваемые в зону резания под давлением, вымывают стружку из впадин между зубьями фрезы, чем облегчаются условия работы инструмента.

Применение смазочно-охлаждающих жидкостей облегчает отделение стружки и улучшает качество обработанной поверхности. Жидкости, подаваемые в зону резания под давлением, вымывают стружку из впадин между зубьями фрезы, чем облегчаются условия работы инструмента.

Охлаждающие и смазочно-охлаждающие жидкости при фрезеровании применяют в зависимости от обрабатываемого материала и характера обработки В табл. 1 приведены основные виды таких жидкостей.

Охлаждающие и смазочно-охлаждающие жидкости при фрезеровании применяют в зависимости от обрабатываемого материала и характера обработки В табл. 1 приведены основные виды таких жидкостей.

Для охлаждения инструмента и обрабатываемой детали используют водный 5—10%-ный раствор соды. Сода прибавляется для предохранения от коррозии станка, приспособления и обрабатываемой детали.

Для охлаждения инструмента и обрабатываемой детали используют водный 5—10%-ный раствор соды. Сода прибавляется для предохранения от коррозии станка, приспособления и обрабатываемой детали.

Наиболее распространенными смазочно-охлаждающими жидкостями являются эмульсии — раствор мыла в минеральных маслах, тщательно смешанный с водой — которые обладают хорошими охлаждающими и удовлетворительными смазочными средствами. При легких фрезерных работах применяют водную эмульсию, представляющую 6%-ный водный раствор эмульсола. Эмульсол состоит из 75—80% минерального масла, 18—20% мыла, 3—5% спирта и 4—5% воды. При получистовой и черновой обработке применяют масляную эмульсию, содержащую кальциевую соль олеиновой кислоты, которая образует на обрабатываемой поверхности тончайшую пленку, обеспечивающую смазку режущей кромки.

Наиболее распространенными смазочно-охлаждающими жидкостями являются эмульсии — раствор мыла в минеральных маслах, тщательно смешанный с водой — которые обладают хорошими охлаждающими и удовлетворительными смазочными средствами. При легких фрезерных работах применяют водную эмульсию, представляющую 6%-ный водный раствор эмульсола. Эмульсол состоит из 75—80% минерального масла, 18—20% мыла, 3—5% спирта и 4—5% воды. При получистовой и черновой обработке применяют масляную эмульсию, содержащую кальциевую соль олеиновой кислоты, которая образует на обрабатываемой поверхности тончайшую пленку, обеспечивающую смазку режущей кромки.

При обработке с большими сечениями стружки применяют смазочно-охлаждающие жидкости, образующие прочную масляную пленку, не разрушающуюся при высокой температуре и большом усилии резания. К ним относятся сульфофрезолы (осернениые минеральные масла) и смешанные масла (минеральное масло в смеси с продуктом, содержащим жирные кислоты).

При обработке с большими сечениями стружки применяют смазочно-охлаждающие жидкости, образующие прочную масляную пленку, не разрушающуюся при высокой температуре и большом усилии резания. К ним относятся сульфофрезолы (осернениые минеральные масла) и смешанные масла (минеральное масло в смеси с продуктом, содержащим жирные кислоты).

Охлаждающую и смазочно-охлаждающую жидкости следует подводить обязательно непрерывной струей и с первого же момента резания. Количество подаваемой жидкости при черновой, обработке доводят до 30 л/мин, при чистовой — до 6 л/мин.

Охлаждающую и смазочно-охлаждающую жидкости следует подводить обязательно непрерывной струей и с первого же момента резания. Количество подаваемой жидкости при черновой, обработке доводят до 30 л/мин, при чистовой — до 6 л/мин.

Таблица 1