Ремонт типовых деталей и сборочных единиц трансмиссии и ходовой части гусеничных тракторов.

Тема: Ремонт типовых деталей и сборочных единиц трансмиссии и ходовой части гусеничных тракторов.

План:

1. Характерные дефекты и способы восстановления типовых деталей трансмиссии, ходовой части гусеничных тракторов.

2.Технология сборки и регулировки сборочных единиц трансмиссии.

3. Технология сборки и регулировки сборочных единиц ходовой части гусеничных тракторов.

1.Характерные неисправности и дефекты.

Изучая материал, предусмотренный предложенным планом, следует обратить внимание на то, что большинство узлов и сборочных единиц трансмиссии и ходовой части тракторов (гусеничных в частности) состоит из однотипных деталей: валов, осей, шестерен, подшипников, корпусных деталей (изучено ранее) и других, так как двигатели различных марок из блоков цилиндров, коленчатых валов и т. д.

Технологические процессы восстановления таких деталей можно отнести к групповым, т. е. определяющим технологию ремонта деталей, различных по конструктивным и одинаковых по технологическим признакам.

Групповые технологические маршруты восстановления деталей достаточно подробно изложены в учебнике [2] на указанных страницах.

Изучая названный учебный материал следует обратить внимание на то, что в названном учебнике в каждом из параграфов, описывающих технологию ремонта группы типовых деталей, содержатся сведения об особенностях их конструкции, материалах, используемых для изготовления, характеристики поверхностей, характеристика основных дефектов и технологический маршрут восстановления. Перечисленная информация может быть использована при выполнении курсовых и дипломных проектов.

При оформлении конспекта следует избегать изложения материала в развернутом виде, т. е. так, как он приведен в учебнике.

Рациональнее использовать схематические, табличные и другие формы записи, что позволит уменьшить объем чисто технической работы, т. е. переписывания, стимулирует осмысление и структуризацию материала и его усвоение, создает основу для обнаружения внутри - и межпредметных связей и практического применения полученных знаний.

Пример возможного варианта изложения материала параграфа 4.2. Ремонт деталей "стержни круглые" [2 с. 189 - 191], [1 с. 247].

Группа деталей "стержни круглые" включает в себя:

· валы гладкие и ступенчатые (валы коробки передач, полуоси и т. п.);

· валы шлицевые (как правило, в одной детали объединены гладкие (ступенчатые) и шлицевые валы);

· коленчатые валы;

· распределительные валы.

Изготавливаются из:

· из углеродистых сталей (45, 35, 50)

· из легированных сталей (40Х, 25ХГТ, 50Г, 18ХГТ) – до 25% от общего числа деталей данной группы;

· из сталей обычного качества – в пределах 4%.

Характерные дефекты и средний коэффициент повторяемости W деталей "Валы гладкие и ступенчатые":

· изгиб – 0,08;

· износ посадочных мест подшипников качения – 0,37;

· износ посадочных мест подшипников скольжения – 0,31;

· износ, повреждение наружной резьбы – 0,15;

· износ, повреждение шпоночных пазов – 0,35;

· износ, повреждение резьбовых отверстий – 0,12;

· износ осевых отверстий – 0,12;

· износ вспомогательных отверстий – 0,15;

· износ поверхностей неподвижных сопряжений – 0,19;

· биение фланцев – 0,01;

· трещины в сварных швах – 0,02;

· износ лысок – 0,04.

Средства контроля технического состояния:

- микрометр – дефекты цилиндрических поверхностей;

- индикатор часового типа, штатив – изгиб вала, биение фланца;

- шаблоны, калибры – износ конических, фасонных и резьбовых поверхностей.

Средняя допустимая величина износа:

* посадочные места под подшипники качения – не более 0,07 мм;

* посадочные места под сальники и манжеты – не более 0,5…0,8 мм;

* шпоночная канавка – увеличение ширины до 15 %.

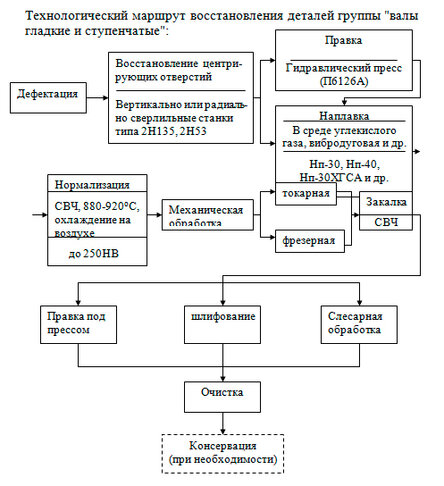

Технологический маршрут восстановления деталей группы "валы гладкие и ступенчатые

Способы восстановления резьбы:

· прогонка метчиком (леркой);

· обтачивание и последующим нарезанием резьбы ремонтного размера;

· вибродуговой наплавкой, обтачиванием с нарезанием резьбы нормального размера.

Способы восстановления шпоночного паза:

· фрезерование на ремонтный размер с изготовлением ступенчатой шпонки;

· фрезерование паза нормального размера на новом месте.

В аналогичной форме может быть представлен материал и иных параграфов.

Технология сборки и регулировки сборочных единиц трансмиссии.

В конспекте достаточно отметить основные моменты и особенности технологии сборки тех или иных узлов и привести технические требования и технологию их регулировки.

По каждому виду узлов трансмиссии или ходовой части следует привести перечень неисправностей и указать причины и признаки их наличия.

Например:

Коробка передач.

Основные неисправности:

· повышенный шум;

· нагрев корпуса ми других деталей;

· затрудненное включение и выключение передач;

· самопроизвольное выключение передач;

· снижение крутящего момента в коробках с гидравлическим управлением фрикционами передач;

· подтекание масла.

Причины неисправностей:

· износ посадочных отверстий под подшипники и их гнезда и нарушение соосности, параллельности валов, пятна контакта зубьев шестерен, зазоров в сопряжении подшипник – корпус и т. п.;

· образование трещин в перемычках между отверстиями в корпусе;

· повреждение установочных штифтов и резьб;

· износ или разрушение зубьев шестерен;

· износ и деформация рычагов, вилок, фиксаторов и других деталей механизма переключения;

· износ синхронизаторов;

· износ фрикционов и других узлов и деталей гидросистемы коробки передач.

Следует повторить из ранее изученного способы устранения дефектов основных деталей коробок передач.

Рассматривая технологию сборки коробок передач, следует отметить, что последовательность монтажа отдельных шестерен, валов и других деталей определяется особенностями конструкции. Целесообразно разработать такую последовательность, пользуясь чертежом любой из коробок передач, приведенных в учебниках по тракторам и автомобилям.

К общим техническим требованиям к сборке КПП можно отнести следующие:

· зазоры в сопряжениях деталей должны находиться в пределах допускаемых значений, определенных технической литературой, например в сопряжении шестерня – вал 0,025…0,4 мм, подвижные шестерни должны перемещаться вдоль вала без заеданий;

· допустимое несовпадение зубьев шестерен во включенном положении: для новых – не более 0,5…1,0 мм, для шестерен б\у – 2 мм;

· зазор между торцом наружного кольца подшипника и буртиком гнезда не более 0,1 мм, между торцом внутреннего кольца и буртиком вала – не более 0,05 мм;

· положение конической шестерни выходного (вторичного) вала относительно привалочной плоскости корпуса должно соответствовать норме [1 с.252, рис. 132], например: МТЗ-80 – 58+0,15 мм.

Обкатка коробок передач:

- на стендах с электрическим приводом и электрическим ли гидравлическим тормозом;

- подготовка к обкатке: установка на стенд, осмотр, заправка обкаточной жидкостью (М-8-В2, М-10-Г2, ТЗМ-18);

- обкатка на всех передачах в режиме:

· без нагрузки – 17…25 мин (автомобильные),

- 20…25 мин (тракторные);

· под нагрузкой 10…50% от максимального крутящего момента двигателя в течение 10…35 минут при частоте вращения ведущего вала 1000…1500 мин-1 (Т-150К (СМД-62) – 65 кгс * м.)

Аналогично рассмотреть технологию ремонта и сборки ведущих мостов, дополнительно отметив требования к установке и регулировке зацепления зубьев шестерен главной передачи, технологию контроля величины зазора (уметь воспроизвести в письменных контрольных работах).

3. Технология сборки и регулировки сборочных единиц ходовой части гусеничных тракторов.

Форма и структура конспекта аналогична предложенной в вопросе 2.

Дополнительно отметить:

· способы и технологию восстановления ведомых и ведущих колес и звеньев гусениц;

· технические требования и способы регулировки подшипников в направляющих колесах, осях опорных катков и поддерживающих роликов, натяжения гусениц.