Рама. Наиболее часто встречающиеся дефекты рам: трещины, погнутость элементов, ослабление заклепочных соединений и др.

Трещины продольных балок (лонжеронов) и поперечных брусьев заваривают электродами УОНИ-13/55У, ОЗС-4 и др. Концы трещин засверливают сверлом диаметром 6...8 мм, а кромки разделывают с двух сторон на глубину 4...5 мм под углом 45˚. Сварочный шов и зону термического влияния упрочняют наклепом в 2...3 прохода. В качестве инструмента применяют пневматические молотки К. Е-16...КЕ-19 со сферическим бойком радиусом 3...5 мм. Хорошее качество ремонта рам достигается при использовании сварки в среде углекислого газа на постоянном токе обратной полярности проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА.

При значительном повреждении продольной балки рамы ее ремонтируют приваркой одной из частей, которую вырезают из выбракованной по другим дефектам рамы. Для этого продольную балку обрезают по шаблону под углом 45° (рис. 120), кромки соединяемых частей перед сваркой зачищают и разделывают, при помощи шаблона стыкуют соединяемые части и сваривают с двух сторон.

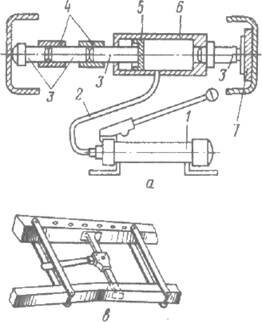

Погнутость элементов рамы устраняют правкой в собранном виде, применяя винтовые или гидравлические распорки, стяжки и другие приспособления

(рис. 1).

При значительных деформациях раму разбирают, погнутые части правят на гидравлических прессах. Остаточный прогиб балок рамы не должен превышать 2 мм на базовой длине в 1 м.

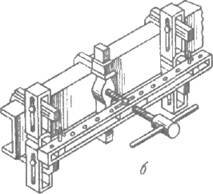

Продольные балки с поперечными соединяют с помощью специальных кондукторов и технологических болтов. Для проверки перекоса рамы устанавливают контрольную линейку по диагонали между крайними отверстиями продольных балок. Результаты измерения двух диагоналей должны быть одинаковыми.

|

| Рис. 1. Правка рам с помощью приспоСоблений: А — гидравлического: 1 — насос; 2 – Шланг; 3 — наставки. 4 — Соединительные втулки; 5 — поршень: 6 — Рабочий цилиндр; 7 - подКладка; Б – Винтового; В — Реечного. |

Ослабленные заклепки удаляют, срезая их головки ручным пневматическим зубилом или пламенем газовой горелки. Оставшуюся часть заклепки выбивают выколоткой. Если отверстия под заклепки или болты изношены, их рассверливают и развертывают на увеличенный размер, либо заваривают, снимают наплывы металла и вновь рассверливают и развертывают

На нормальный размер. В том случае, когда требуется заменить все заклепки в соединении, отверстия рассверливают и развертывают по кондуктору.

Заклепки ставят горячим или холодным способом. Холодным способом достигается лучшее качество клепки за счет упрочнения материала.

Корпусные детали. Чаще всего наблюдаются дефекты корпусных деталей: износ посадочных отверстий под подшипники и их стаканы, трещины в перемычках между отверстиями, износ установочных штифтов, повреждения резьбовых поверхностей.

Изношенные отверстия под подшипники (стаканы подшипников) растачивают, соблюдая межосевые расстояния, соответствующие техническим требованиям. Если предусматривается постановка (запрессовка) дополнительных колец, то диаметр отверстия увеличивают на 6 мм. По наружному диаметру эти промежуточные кольца обрабатывают так, чтобы их посадка была с натягом 0,035...0,095 мм. От проворачивания кольца закрепляют штифтами, клеевыми составами или электросваркой. При износе отверстий до 1,0мм наносят гальванопокрытия (железнение).

Восстановление посадочных мест под подшипники в корпусных деталях возможно установкой стальных тонкостенных свертных втулок с последующим раскатыванием. (Технология предложена институтом ГосНИТИ и ВНПО «Ремдеталь».)

Втулки изготавливают штамповкой или гибкой в валковом приспособлении из стальной холоднокатаной ленты толщиной 0,8... 1,7 мм. Для фиксации втулки применяют клеевой состав на основе эпоксидной смолы или клей ВС-10Т. Одним из возможных способов фиксации может быть следующий: на поверхности отверстия, расточенного под втулку, нарезают винтовую канавку с шагом 1 мм и глубиной 0,30...0,35 мм. После установки втулки в отверстие ее раскатывают при частоте вращения роликового раскатника 60...300 мин-1 и подаче 0,1...0,3 мм/об с охлаждением эмульсией или индустриальным маслом. Если последующее растачивание не предусматривается, то раскатник настраивают на размер, больший номинального на 0,03...0,05 мм.

Трещины в деталях из чугуна заваривают электродуговой сваркой в холодном состоянии проволокой ПАНЧ-11 или ПАНЧ-12, специальными электродами МНЧ-2, ОЗЧ-2, НЧ-ЗА, ЦЧ-4 и другими по технологии. Для заварки трещин в корпусных деталях используют и комбинированный способ — сварку с герметизацией полимерными материалами. Для этого после сварки шов и прилегающую к нему поверхность зачищают заподлицо с основным металлом и двукратно обезжиривают ацетоном. На обезжиренную поверхность наносят тонким слоем (до 1 мм) эпоксидный состав. Слой полимера обеспечивает хорошую плотность. Трещины и другие дефекты корпусных деталей из алюминиевых сплавов (картер маховика, картер коробки передач некоторых автомобилей и др.) устраняют газовой, электродуговой или аргонно-дуговой сваркой.

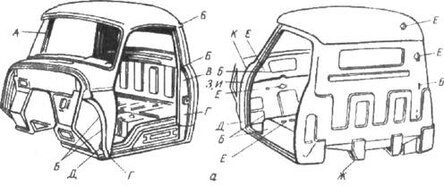

Кабина, оперение, капот и облицовка могут иметь дефекты в виде трещин, пробоин, вмятин, коррозионных повреждений и др. Наиболее вероятное расположение дефектов показано на рисунке 2. Лакокрасочное покрытие удаляют, если есть отслаивания, пузыри, сетка трещин и т. д. Чтобы облегчить отворачивание крепежных деталей, их нагревают пламенем газовой горелки, а места точечной сварки высверливают или срубают тонким зубилом. Вмятины (мелкие неровности) правят (рихтуют) ударами специального выколоточного молотка.

Неглубокие неровности можно править местным нагревом газовой горелкой до температуры 650...850 °С. Нагрев ведут с выпуклой стороны вмятины. Ширина зоны нагрева не должна превышать пятикратную толщину листа, а пятна нагрева должны располагаться по контуру выпуклости.

После подгонки и зачистки вырез приваривают по всему периметру.

Трещины, разрывы, пробоины заваривают газовой сваркой или сваркой в среде углекислого газа (с помощью шланговых полуавтоматов: А-547, А-929) электродной проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА диаметром 0,8...1,2 мм.

Места, подлежащие сварке, предварительно выправляют и зачищают. После наложения швов на лицевой поверхности зачищают швы заподлицо с основным металлом, используя электро или пневмошлифовальные машины.

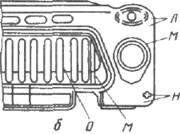

Рис 2. Расположение дефектов:

А – кабины автомобиля ГАЗ-5ЗА; 6 — Облицовки радиатора; А — Деформация стоек ветрового стекла;

Б и М — Трещины; В - Разрушение мест крепления защелки замка; Г – разрушение сварных швов; Д -- повреждение каркаса; Е — Износ отверстий: Ж, К И О — отрывы; 3 — ослабление крепления дверных петель; И — износ отверстий под ось в петлях навеса двери; Л — Вмятины; Н — Разрушение отверстий в местах крепления бампера