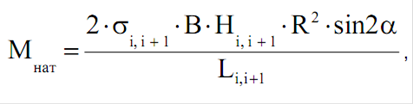

Выражение для составляющей момента нагрузки на валу петледержателя от натяжения

где σ- удельное натяжение полосы в межклетевом промежутке Нi,i+1- толщина металла в межклетевом промежутке; B -ширина полосы металла (считается, что ширина полосы при прокатке в чистовой группе клетей неизменна, т.е. одинакова для всех межклетевых промежутков); R - радиус рычага петледержателя; L - длина межклетевого промежутка; α - угол подъёма петледержателя.

Выражение для силы давления полосы на ролик петледержателя будет иметь вид

Для стабилизации натяжения  в межклетевом промежутке между i и i + 1 клетями необходимо обеспечить условие

в межклетевом промежутке между i и i + 1 клетями необходимо обеспечить условие

натяжение прокат обжатие лист

Уравнение определяет структуру системы автоматического регулирования натяжения. Следует заметить, что составляющую момента нагрузки на валу петледержателя от неуравновешенных масс конструкции петледержателя в ряде случаев требуется учитывать.

. СПОСОБЫУЛУЧШЕНИЯ КАЧЕСТВА ПРОКАТА

По моему мнению, лучшим методом регулирования таких дефектов как поперечная разнотолщинности и планшетность вызванных неправильно подобранным натяжением является уменьшения усилия прокатки от одной клети к другой в направлении прокатки. Выполнение диаметров рабочих валков уменьшающим, а опорных валков увеличивающим в направлении прокатки, позволяет значительно уменьшить давление металла на валки в клетях, расположенных в конце прокатного стана. При этом использование рабочих и опорных валков, позволяет уменьшить до заданной величины межклетевое натяжение. Это достигается за счет строгого выполнения постоянства секундных объемов при прокатке в различных клетях и уменьшения диаметра рабочих валков. Отсутствие в первых трех клетях нажимного механизма повышает жесткость стана. Снижение усилия, действующего на валки, а так же повышение жесткости стана позволяют уменьшить размеры клетей и мощность привода, с одной стороны, и повысить точность прокатываемой полосы, с другой стороны. Уменьшение межклетевого натяжения до заданной величины позволяет избежать разрыва полос в процессе прокатки и уменьшить энергосиловые параметры прокатки. Увеличение заданного расстояния между рабочими валками от одной клети к другой на величину опережения также уменьшает межклетевое натяжение. Применения рассогласования скоростей валков на непрерывном стане холодной прокатки позволяет снизить продольную разнотолщинность полос и, тем самым, повысит эффективность работы системы автоматического регулирования толщины полос и натяжения.

В современной зарубежной практике все большее количество станов оснащается гидравлическими петледержателями, поскольку они отвечают наиболее жестким требованиям:

малый момент инерции петли по отношению к петлевому столу и приводу;

малое трение во всей системе;

высокодинамичное регулирование;

гибкость, обеспечивающая адаптацию момента на валу по отношению к углу вращения и поперечному сечению полосы.

ВЫВОДЫ

. Представлена схема работы производства, характеристика продукции.

. Сформулированы требования к петледержателям и системам управления современных широкополосных станов, основными из которых являются непрерывный контроль и регулирование натяжения во всех режимах, включая динамические. Показано, что в связи с переходом на прокатку полос толщиной 1,5-1,8 мм, существующая САРНиП не обеспечивает возросшие требования к точности регулирования натяжения в динамических режимах.

. Сформулированы принципы построения устройств натяжения, основными из которых являются быстродействующие петледержатели.

. Приведены формулы для оптимизации натяжений..

. Приведено несколько способов для улучшения качества проката.