Расчет деталей с целью определения напряжений и деформаций, возникающий при работе двигателя, производится по формулам сопротивления материалов и деталей машин. До настоящего времени большинство из используемых расчетных выражений дают лишь приближенные значения напряжений.

Несоответствие расчетных и фактических данных объясняется различными причинами, основными из которых являются: отсутствие действительной картины распределения напряжений в материале рассчитываемой детали; использование приближенных расчетных схем действия сил и места их приложения; наличие трудно учитываемых знакопеременных нагрузок и невозможность определения их действительных значений; трудность определения условий работы многих деталей двигателя и их термических напряжений; влияние неподдающихся точному расчету упругих колебаний; невозможность точного определения влияния состояния поверхности, качества обработки (механической или термической), размеров детали и т.д. на величину возникающих напряжений.

В связи с этим применяемые методы расчета позволяют получить напряжения и деформации, являющиеся лишь условными величинами и характеризующие только сравнительную напряженность рассчитываемой детали.

5.1 Расчёт цилиндропоршневой группы

5.1.1 Расчёт поршня

На основании данных теплового расчёта скоростной характеристики получили что:

– Диаметр поршня D=100мм;

– Ход поршня S=86мм;

– Максимальное давление сгорания pz=7,57МПа, при nN=3310 об/мин и действительном давлении сгорания pzd=6,43МПа;

– Площадь поршня Fп=78,5см2;

– Наибольшая нормальная сила Nmax=2864 H, при φ=3900;

– Масса поршневой группы mn=1,18 кг;

– Обороты максимальной скорости, nxx=3975 об/мин, при λ=0,269.

В соответствии с существующими аналогичными двигателями и с учётом соотношений принимаем по таблице 51 [1]:

– Толщина днища поршня δ=9мм;

– Высота поршня Н=105мм;

– Высота юбки поршня hю=75мм;

– Радиальная толщина кольца t=4мм;

– Задиальный зазор кольца в канавке поршня: Δt=0,9мм;

– Толщина стенки головки поршня S=7мм;

– Толщина первой кольцевой перемычки hп=5мм;

– Число масляных каналов в поршне nм/=4 шт;

– Диаметр масляного канала dм=0,9 мм.

Материал поршня – высококремнистый аллюминивый сплав.

αп = 25.10-6 1/град. – коэффициент линейного расширения материала поршня.

Материал гильзы цилиндра – серый чугун.

αв = 11.10-6 1/град.

Напряжение изгиба в днище поршня:

σиз = Pzmax . (ri/δ)2 , (128)

где, ri = (D/2)-(S + t + Δt) = (100/2)-(7 + 4 + 0,9) = 38,1мм.

σиз = 7,57. (38,1/9)2 = 135,7 МПа.

Днище поршня должно быть усилено рёбрами жёсткости.

При наличии у днища рёбер жёсткости расчётное напряжение не превышает допустимого значения [σиз]=50÷150МПа.

Напряжение сжатия в сечении х-х:

σсж=Рzmax/Fx-x МПа, (129)

где Рzmax = рz . Fп = 7,57 . 78,5 . 10-4 = 0,059 МН – максимальная сила давления газов на днище поршня.

Fx-x- площадь сечения х-х.

Fx-x = (π/4). (dr2-di2) - nм/. F/ мм2, (130)

где F/- площадь продольного диаметрального сечения масляного канала, мм.

F/ = ((dx-di) / 2) .dм (131)

где  – диаметр поршня по дну канавок;

– диаметр поршня по дну канавок;

.

.

.

.

Напряжение разрыва в сечении Х-Х. Сила инерции возвратно-поступательного движущихся масс определяется для режима максимальной частоты вращения при холостом ходе двигателя.

– Максимальная угловая скорость холостого хода:

, (132)

, (132)

рад/с.

рад/с.

– Масса головки поршня с кольцами, расположенными выше сечения х-х, определяется по геометрическим размерам ил по формуле:

(133)

(133)

кг.

кг.

– Сила инерции возвратно-поступательного движущихся масс определяется для режима максимальной частоты вращения при холостом ходе двигателя.

Максимальная разрывающая сила:

(134)

(134)

МН.

МН.

– Напряжение разрыва:

(135)

(135)

МПа

МПа

= 2,78 МПа < [

= 2,78 МПа < [  ] = 4÷10МПа – для алюминиевых сплавов.

] = 4÷10МПа – для алюминиевых сплавов.

Напряжение в верхней кольцевой перемычке:

Толщина верхней кольцевой перемычки форсированных двигателей с высокой степенью сжатия рассчитывается на срез и и изгиб от действия максимальных газовых усилий.

– Напряжение среза кольцевой перемычки:

τ = 0,0314 . рzмах . D / hп (136)

Мпа.

Мпа.

– Напряжение изгиба:

(137)

(137)

Мпа.

Мпа.

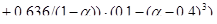

– Сложное напряжение:

(138)

(138)

Мпа.

Мпа.

= 16,6 МПа < [

= 16,6 МПа < [  ] = 30 ÷ 40 МПа.

] = 30 ÷ 40 МПа.

Удельные давления юбки поршня и всей высоты на стенку цилиндра определяются соответственно:

, (139)

, (139)

где Nmax – наибольшая нормальная сила, действующая на стенку цилиндра при работе двигателя на режиме максимальной мощности;

МПа.

МПа.

(140)

(140)

МПа.

МПа.

В целях предотвращения заклинивания поршней при работе двигателя диаметров головки и юбки поршня определяют, из наличия необходимых зазоров между стенками цилиндра и поршня в холодном состоянии:

; (141)

; (141)

, (142)

, (142)

где  мм – диаметральный зазор между стенкой цилиндра и головкой поршня;

мм – диаметральный зазор между стенкой цилиндра и головкой поршня;

мм – диаметральный зазор между стенкой цилиндра и юбкой поршня;

мм – диаметральный зазор между стенкой цилиндра и юбкой поршня;

мм;

мм;

мм.

мм.

Правильность установленных размеров проверяют по формулам:

(143)

(143)

.

.

(144)

(144)

где  и

и  - коэффициенты линейного расширения материалов цилиндров и поршня;

- коэффициенты линейного расширения материалов цилиндров и поршня;

Тц,=388 К; Тг=523 К; Тю=403 К – соответственно температура стенок цилиндра, головки и юбки, принятые с учетом водяного охлаждения;

То – начальная температура цилиндра и поршня;

и

и  - диаметральные зазоры в горячем состоянии;

- диаметральные зазоры в горячем состоянии;

5.1.2 Расчет поршневого кольца

Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок.

В качестве материала для колец используют серый чугун.

Материал кольца – серый чугун, Е = 1∙105 МПа – модуль упругости материала кольца.

Среднее давление кольца на стенку цилиндра:

, (145)

, (145)

где Ао = 3,3∙t = 3,3∙4 = 13,2 мм – разность мужду величинами зазоров замка кольца в свободном рабочем состоянии.

Мпа.

Мпа.

При снижении частоты вращения двигателя и увеличении диаметра цилиндра величина рср. должна иметь значение ближе к нижнему пределу. Для определения хорошей приработки кольца и надежного уплотнения давления р кольца на стенку цилиндра в различных точках окружности должно изменяться по эпюре. Давление кольца на стенку цилиндра в различных точках окружности:

, (146)

, (146)

где  - для различных углов

- для различных углов  взято из таблицы.

взято из таблицы.

Результаты подсчета р заносим в таблицу 11

Таблица 11- Давление кольца на стенку цилиндра.

, град , град

| |||||||

| 1,05 | 1,05 | 1,14 | 0,9 | 0,45 | 0,67 | 2,85 |

| р, МПа | 0,152 | 0,152 | 0,165 | 0,13 | 0,065 | 0,097 | 0,413 |

По данным табл 11, строим эпюру давлений кольца на стенку цилиндра.

Значительное повышение давления у замка способствует равномерному износу кольца по окружности.

Напряжения изгиба кольца в рабочем состоянии:

(147)

(147)

МПа

МПа

Напряжение изгиба при надевании кольца на поршень:

, (148)

, (148)

МПа

МПа

где m = 1,57 – коэффициент, зависящий от способа надевания кольца;

Монтажный зазор в замке поршневого кольца в холодном состоянии:

(149)

(149)

где  минимальный допустимый зазор в замке кольца во время работы двигателя;

минимальный допустимый зазор в замке кольца во время работы двигателя;

Тк=488 К; Тц=388 К; Т0=288 К – соответственно температура кольца, стенок цилиндра, принятые с учетом водяного охлаждения;

То – начальная температура цилиндра и кольца;

=

=  =

=  1/град.

1/град.

5.1.3 Расчет поршневого пальца

Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации. В соответствии с указанными условиями работы к материалам, применяемым для изготовления пальцев, предъявляются требования высокой прочности и вязкости. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные стали.

Расчет поршневого пальца включает определение удельных давлений пальца на втулку верхней головки шатуна и на бобышки, а также напряжений от изгиба, среза и овализации.

Основные конструктивные размеры поршневого пальца берем из таблицы 51[1]:

Принимаем nм=1650 об/мин при Mmax = 277 Н∙м;

Наружный диаметр пальца dп = 28 мм;

Внутренний диаметр пальца dВ = 18,2 мм;

Длина пальца Lп = 78 мм;

Длина втулки шатуна Lш = 33 мм;

Расстояние между торцами бобышек b = 37 мм;

Материал поршневого пальца – сталь 15Х, Е=2∙105 МПа;

Палец плавающего типа.

Расчетная сила, действующая на поршневой палец:

– газовая:

(150)

(150)

МН

МН

– инерционная:

(151)

(151)

МН,

МН,

где ωМ = π ∙ n /30 = 3,14 ∙ 1650 / 30=173 рад/с.

– расчетная:

(152)

(152)

МН,

МН,

где k – коэффициент, учитывающий массу поршневого пальца; k=0,76÷0,86; принимаем k=0,83.

Удельное давление пальца на втулку поршневой головки шатуна:

(153)

(153)

Мпа.

Мпа.

Удельное давление пальца на бобышки:

(154)

(154)

Мпа.

Мпа.

Напряжение изгиба в среднем сечении пальца:

(155)

(155)

где  - отношение внутреннего диаметра к наружному;

- отношение внутреннего диаметра к наружному;

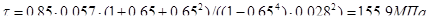

Касательные напряжения среза в сечениях между бобышками и головкой шатуна:

(156)

(156)

Наибольшее увеличение горизонтального диаметра пальца при овализации:

(157)

(157)

Напряжения, возникающие при овализации пальца на внешней и внутренней поверхностях, определяют для горизонтальной и вертикальной плоскостей по следующим формулам:

Напряжение на внешней поверхности пальца:

– В горизонтальной плоскости (точки 1; Ψ=0º):

– В вертикальной плоскости (точки 3; Ψ=90º):

(159)

(159)

Напряжения овализации на внутренней поверхности пальца:

– В горизонтальной плоскости (точки 2; Ψ=0º)::

(160)

(160)

– В вертикальной плоскости (точки 4; Ψ=90º):

(161)

(161)

5.1.4 Расчет гильзы цилиндра

Диаметр цилиндра D = 100 мм;

Максимальное давление сгорания рz = 7,57 МПа;

Материал гильзы цилиндра – чугун,  = 11∙10-6 1/К;

= 11∙10-6 1/К;

Е=1,0∙105МПа;

μ = 0,24 - коэффициент Пуассона для чугуна;

Толщина стенки гильзы цилиндра бг = 8 мм;

σz = 60 МПа – допустимое напряжение на растяжение для чугуна;

ΔТ= 110 К- перепад температур между внутренней и наружной поверхностью гильзы

Толщина стенки гильзы цилиндра выбирается конструктивно: δг = 8 мм.

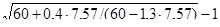

Расчетная толщина стенки гильзы цилиндра:

δг.р = 0,5 ∙ D ∙ [  ] (162)

] (162)

δг.р = 0,5∙ 100 ∙  ]= 6 мм;

]= 6 мм;

Толщина стенки гильзы выбрана с некоторым запасом прочности, т.к. δг. > δг.р.

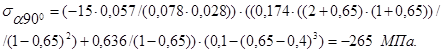

Напряжение растяжения от действия максимального давления:

σр = рzмах ∙ D /(2 ∙ δг) (163)

σр = 7,57 ∙ 100 / (2 ∙ 8) = 47,3 Мпа,

[σр] = 30÷60 МПа.

Температурные напряжения в гильзе:

Σt = Е ∙ αц ∙ Δt /(2 ∙ (1- μ)), (164)

где Δt=110ºC – температурный перепад между внутренней и наружной поверхнотями гильзы.

σt = 1 ∙ 105 ∙ 11 ∙ 106 ∙ 110 / (2 ∙ (1 - 0,24)) = 79,6 МПа.

Суммарные напряжения в гильзе цилиндра от действия давления газов и перепадов температур:

– На наружной поверхности:

σΣ́ = σр + σt (165)

σΣ́ =47,3+79,6= 126,9 МПа.

[σΣ́] =100÷130 МПа

– На внутренней поверхности:

σΣ// = σр – σt (166)

σΣ// =47,3 - 79,6= -32,2 МПа.

6. Расчет систем двигателя

6.1 Расчет элементов системы смазки

Масляной насос служит для подачи масла к трущимся поверхностям движущихся частей двигателя. По конструктивному исполнению масляные насосы делятся на винтовые и шестеренчатые. Шестеренчатые насосы отличаются простотой устройства, компактностью, надежностью в работе и являются наиболее распространенными в автомобильных и тракторных двигателях.

Масляная система обеспечивает смазку деталей двигателя в целях уменьшения трения, предотвращения коррозии, удаления продуктов износа и частичное охлаждение его отдельных узлов. В зависимости от типа и конструкции двигателя применяются различные системы смазки: разбрызгиванием, под давлением и комбинированная. Большинство автомобилей имеют комбинированную систему смазки.

Расчет масляного насоса.

Расчет масляного насоса состоит в определении размеров его шестерен. Этому расчету предшествует определение циркуляционного расхода масла в системе.

Общее количество тепла, выделяемого топливом, за 1 с: Qo= 220,1 кДж/с

Количество тепла отводимого маслом от двигателя:

(167)

(167)

кДж/с

кДж/с

Средняя теплоемкость масла: См=2,094 кДж /(кг∙К).

Плотность масла: rм = 900 кг/м3.

Циркуляционный расход масла:

, (168)

, (168)

м3/c,

м3/c,

где  =10 – температура нагрева масла, 0C.

=10 – температура нагрева масла, 0C.

Для стабилизации давления масла в системе двигателя циркуляционный расход масла обычно увеличивается в 2 раза:

(169)

(169)

м3/с.

м3/с.

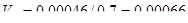

Объемный коэффициент подачи: hн = 0,7.

В связи с утечками масла через торцовые и радиальные зазоры насоса расчетную производительность его определяют с учетом коэффициента подачи:

(170)

(170)

м3/с.

м3/с.

Рабочее давление масла в системе р =3,5∙105 Па.

Механический К.П.Д. масляного насоса hмн = 0,86.

Мощность, затрачиваемая на привод масляного насоса:

(171)

(171)

кВт.

кВт.

6.2 Расчет элементов системы охлаждения

Охлаждение двигателя применяется в целях принудительного отвода тепла от нагретых деталей для обеспечения оптимального теплового состояния двигателя и его нормальной работы. Большая часть отводимого тепла воспринимается системой охлаждения, меньшая – системой смазки и непосредственно окружающей средой.

В зависимости от рода используемого теплоносителя в автомобильных и тракторных двигателях применяют систему жидкостного или воздушного охлаждения. В качестве жидкого охлаждающего вещества используют воду и некоторые другие высококипящие жидкости, а в системе воздушного охлаждения – воздух.

Расчет водяного насоса.

Водяной насос служит для обеспечения непрерывной циркуляции воды в системе охлаждения. В автомобильных и тракторных двигателях наибольшее применение получили центробежные насосы с односторонним подводом жидкости.

Количество тепла, отводимого от двигателя водой (по данным теплового баланса): Qв = 52000 Дж/c;

Средняя теплоемкость воды: Сж = 4187 Дж/кг∙К;

Средняя плотность воды: ρж = 1000 кг/м3;

Напор насоса: rш = 98000 Па;

- коэффициент подачи насоса;

- коэффициент подачи насоса;

=100C - температурный перепад воды при принудительной циркуляции; hн = 0,8 механический КПД водяного насоса.

=100C - температурный перепад воды при принудительной циркуляции; hн = 0,8 механический КПД водяного насоса.

Циркуляционный расход воды в системе охлаждения:

(172)

(172)

м3/c.

м3/c.

Расчетная производительность насоса:

(173)

(173)

м3/c.

м3/c.

Мощность потребляемая водяным насосом:

(174)

(174)

кВт.

кВт.

Расчет радиатора

Расчет радиатора состоит в определении поверхности охлаждения, необходимой для передачи тепла от воды к окружающему воздуху.

Qв = Qвозд = 52000 Дж/c – количество тепла, отводимого от двигателя и передаваемого от воды к охлажденному воздуху;

Свозд = 1000 Дж/кг∙К – средняя теплоемкость воздуха;

Объемный расход воды: Gж = 0,00124 м3/с;

Средняя плотность воды: ρж = 1000 кг/м3;

- температурный переход воздуха в решетке радиатора;

- температурный переход воздуха в решетке радиатора;

- температура воды перед входом в радиатор;

- температура воды перед входом в радиатор;

0C- температурный перепад воды в радиаторе;

0C- температурный перепад воды в радиаторе;

Тсрвозд= 400C средняя температура воздуха проходящего через радиатор;

К = 100 Вт/(м2∙град) – коэфф. теплопередачи для радиаторов грузовых а/м.

Количество воздуха, проходящего через радиатор:

(175)

(175)

кг/с.

кг/с.

Массовый расход воды, проходящей через радиатор:

(176)

(176)

кг/с.

кг/с.

Средняя температура охлаждающего воздуха, проходящего через радиатор:

(177)

(177)

Средняя температура воды радиаторе:

(178)

(178)

Поверхность охлаждения радиатора:

(179)

(179)

м2.

м2.

Расчет вентилятора

Вентилятор служит для создания направленного воздушного потока, обеспечивающего отвод тепла от радиатора. Массовый расход воздуха подаваемый вентилятором: G/возд = 2,6 кг/с;  к.п.д. литого вентилятора:

к.п.д. литого вентилятора:  =0,6; tср.возд. = 500C; К = 100 коэффициент теплопередачи для радиаторов;

=0,6; tср.возд. = 500C; К = 100 коэффициент теплопередачи для радиаторов;  Па – напор, создаваемый вентилятором.

Па – напор, создаваемый вентилятором.

Плотность воздуха при средней его температуре в радиаторе:

, (180)

, (180)

кг/м3.

кг/м3.

Производительность вентилятора:

, (181)

, (181)

м3/с.

м3/с.

Фронтовая поверхность радиатора:

, (182)

, (182)

где  =20 м/с- скорость воздуха перед фронтом радматора без учёта скорости движения а/м (6÷24м/с).

=20 м/с- скорость воздуха перед фронтом радматора без учёта скорости движения а/м (6÷24м/с).

Диаметр вентилятора:

. (183)

. (183)

Окружная скорость вентилятора:

, (184)

, (184)

где Ψл=2,9 –безразмерный коэффициент для криволинейных лопастей.

Число оборотов вентилятора:

Nвент = (60∙U) / ( ∙Dвент) = (60∙79)/(3,14∙0,39)=3870 об/мин. (185)

∙Dвент) = (60∙79)/(3,14∙0,39)=3870 об/мин. (185)

Мощность затрачиваемая на привод вентилятора:

(186)

(186)

кВт.

кВт.

Литература

1. А.И. Колчин, В.П. Демидов "Расчет автомобильных и тракторных двигателей", Машиностроение, 1971г.

2. Е.В. Михайловский "Устройство автомобиля", Машиностроение, 1987г.

3. Руководство по эксплуатации автомобилей семейства ГАЗель и его модификации М.,2002г.