ПРИТИРКА (ДОВОДКА)

Притирка (доводка) является отделочной операцией, позволяющей получить шероховатость поверхности с высотой микронеровностей, соответствующей 0,05 мкм по параметру Ra, а также высокую точность обработки, соответствующую 6 — 7-му квалитетам. При притирке срезается небольшой припуск — 0,01...0,03 мм на сторону.

Этот метод обработки получил широкое распространение в инструментальном производстве (доводка режущих кромок твердосплавных резцов и разверток; доводка калибров цилиндрических, конических, резьбовых; доводка измерительных плиток).

Этот метод обработки широко применяется также и в машиностроении, например, доводка шеек коленчатых валов, плунжеров форсунок, зубьев колес и т. д.

Доводка или притирка заключается в том, что съем металла с обработанной поверхности производится абразивными зернами, свободно распределенными в пасте или суспензии, при перемещении притира или доводника.

Существуют следующие виды притирки:

o грубая — с применением шлифовальных порошков зернистостью 28...63, при которой обеспечивается шероховатость обработанной поверхности Ra 0,80...0,40 мкм;

o предварительная — с применением микропорошков зернистостью 10... 28 для достижения шероховатости обработанной поверхности Ra 0,2...0,1 мкм;

o окончательная — для достижения шероховатости обработанной поверхности Ra < 0,1 мкм.

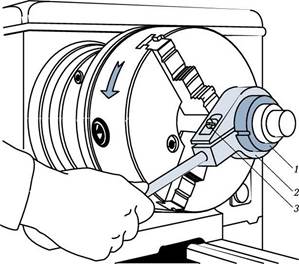

Инструментом для притирки является чугунный или медный притир, представляющий собой втулку с одной или несколькими прорезями. Рабочую поверхность притира покрывают абразивной пастой, состоящей из мелкозернистого абразивного порошка и масла. В качестве порошка часто используют корундовый или зеленый карбид кремния. Лучшие результаты по качеству поверхности дает использование паст ГОИ. На рисунке показан притир с хомутом для притирки наружной цилиндрической поверхности.

Рис. Притирка наружной цилиндрической поверхности:

1 – разрезной притир, 2 – хомут, 3 – регулировочный винт.

В процессе обработки притир периодически сжимают при помощи винта, который стягивает хомут притира.

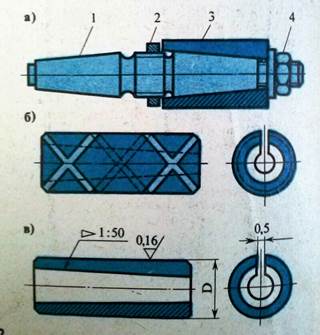

Для притирки внутренней поверхности применяют разжимной притир (рис а). Разжим притира осуществляется навинчиванием гайки 4 при одновременном отвинчиванием гайки 2 (притир сдвигается по конической оправке и разжимается). Часто предварительную притирку выполняют притиром с выступами на рабочей поверхности (рис. б.).

Притиры для обработки отверстий изготавливают в виде втулок, насаженных на оправки.

Притиры для обработки отверстий: а- разжимной в сборе с оправкой; б – с выступами на рабочей поверхности для предварительной притирки; в- для окончательной притирки; 1 – оправка; 2, 4 - гайки; 3 – притир; D – наружный диаметр притира

Оправку притира устанавливают в шпинделе станка, а притираемую деталь насаживают на притир и удерживают от проворачивания приспособлением (жимком).

Подача при притирке ручная, равномерная, окружная скорость 10-20 м/мин, причем при обработке периодически изменяя направление шпинделя. На рис. в показан притир для окончательной притирки.

Притирка и доводка могут быть абразивной, химико-механической, электрохимико-механической. При абразивной обработке используют абразивные инструменты, пасты и суспензии на основе абразивного материала, твердость которого значительно выше твердости обрабатываемого материала. При абразивной доводке абразивные зерна находясь между деталью и притиром, вдавливаются в поверхность притира, твердость которого ниже обрабатываемой поверхности. При взаимном перемещении детали и притира абразивные зерна, закрепившись в поверхностном слое притира, снимают тончайшие стружки с обрабатываемой поверхности детали.

При химико-механической доводке под действием кислот, входящих в состав паст, на поверхности детали образуется пленка из химических соединений, которая удаляется абразивными зернами абразивными зернами при перемещении притира.

Электрохимико-механическую обработку применяют в основном для отделки твердосплавного режущего инструмента и жаропрочных материалов.

Для доводки и притирки деталей применяют различные пасты, многие из них изготавливают из карбида кремния и электрокорундов.

На результаты доводочных материалов существенное влияние оказывают притиры. Их изготавливают из стали, чугуна, меди, бронзы, твердых и вязких пород дерева и др. Они должны иметь плотную и однородную структуру в сечениях по всем направлениям.

Стальные притиры по сравнению с чугунными имеют более высокие показатели по износостойкости и прочности. Их применяют при доводке эльборовыми и алмазными пастами.

Для измерения размера отверстия применяют индикаторные нутромеры. Прибор вводят в измеряемое отверстие корпусом с измерительным наконечниками: регулируемым и подвижным. При измерении индикаторный нутромер следует покачивать, с тем, чтобы найти наименьшее показание, соответствующее размеру отверстия в измеряемом сечении детали.

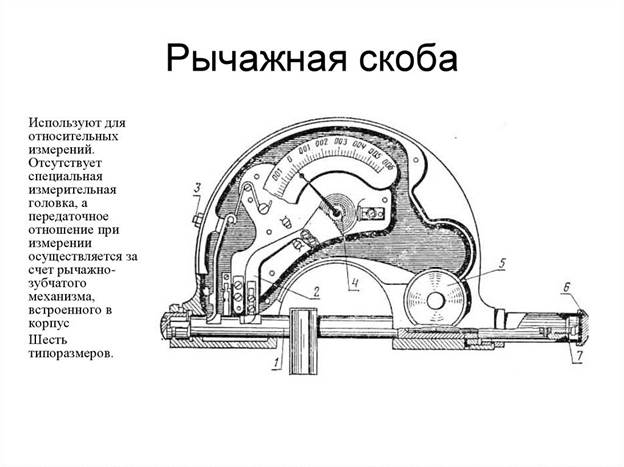

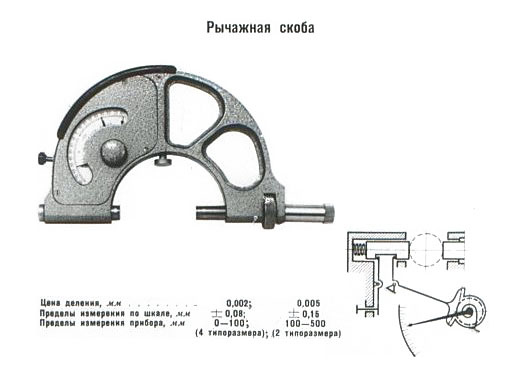

Для измерения наружного диаметра детали применяют рычажные скобы.

Индикаторную скобы устанавливают на деталь так, что измеряемая поверхность располагается между пяткой регулируемого измерительного наконечника и подвижным измерительным наконечником. При измерении диаметра детали перемещение подвижного наконечника передается индикатору.

Притиры для доводки отверстий изготавливают в виде втулок, насаженных на оправки. Применяют регулируемые и нерегулируемые притиры. Нерегулируемые притиры с постоянным наружным диаметром применяют для доводки малых диаметров, конических и резьбовых поверхностей. Регулируемые притиры имеют разрезную рубашку с внутренним конусом и разжимное устройство, которое при осевом перемещении внутри рубашки притира может увеличивать диаметр притира.

а- с алмазносодержащим покрытием, б- универсальный, 1 – раздвижной корпус, 3 – коническая оправка, 4- кольцевая пружина,

При доводке внутренних и наружных поверхностей деталей применяют притиры в которых закреплены абразивные бруски или ленты с нанесенным абразивным слоем.

Доводка может включать несколько операций, количество которых зависит от требований к точности и шероховатости поверхности. Если требуемая точность обработки 3-5 мкм и Ra 0,16 мкм то доводку выполняют за одну операцию с припуском, равным 0,03-0,005 мм. Если точность обработки 1-2 мкм и Ra 0,08 мкм доводку осуществляют за две операции, причем припуск на вторую операцию составляет 0,01-0,03 мм.

Контрольные вопросы.

1.Из каких материалов изготавливают притир.

2.Из чего состоит абразивная паста, используемая при притирке

Полирование.

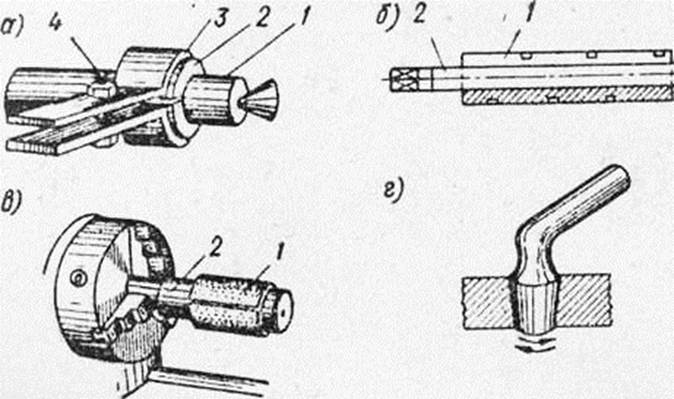

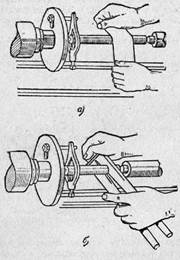

Полирование производится на токарных станках при помощи наждачной шкурки. В зависимости от размера зерен наждака различают следующие номера шкурки: № 6, 5 и 4 — с крупными зернами наждака № 3 и 2 — со средними, № 1, 0, 00 и 000 — с мелкими. Самое чистое полирование дает шкурка № 00 и 000. Наждачную шкурку нужно держать так, как показано на рисунке, а, иначе она может намотаться на деталь и защемить пальцы.

Рис.Полирование детали:

а – при помощи наждачной бумаги, б – при помощи жимков

Полирование производится значительно быстрее при помощи простого приспособления, называемого жимками. Жимки состоят из двух деревянных брусков, соединенных с одного конца кожаным или металлическим шарниром и имеющих углубления по форме детали. В жимки закладывают наждачную шкурку или засыпают наждачный порошок. Рекомендуется смазать полируемую поверхность машинным маслом или смешать с маслом порошок, тогда поверхность получается более блестящей.

Применение жимков устраняет опасность повреждения рук токаря и захвата рукава вращающейся деталью, хомутиком или патроном.

Полирование ведут при легком нажиме жимков и больших числах оборотов обрабатываемой детали.

Пластическое деформирование.

Поверхностное пластическое деформирование (ППД) - это вид упрочняющей обработки, при котором не образуется стружка, а происходит пластическое деформирование тонкого поверхностного слоя заготовки, распространённый и эффективный способ повышения несущей способности металлических деталей машин. Применение ППД позволяет эффективно влиять на повышение долговечности деталей, работающих в условиях циклических нагрузок, трения и воздействия коррозионных сред и имеющих концентраторы напряжений, места посадок с гарантированным натягом.

Пластическое деформирование поверхностного слоя заготовки является одним из способов повышения качества обработанной поверхности. Этот способ используется для отделки поверхностей деталей, у которых необходимо повысить твердость и износостойкость для увеличения долговечности в процессе использования. Сущность процесса состоит в смятии, сглаживании микронеровностей под давлением обкатника, что уменьшает шероховатость поверхности до 0,4…0,05 мкм по параметру. Ra. Припуск на пластическое деформирование не оставляют, так как в процессе обработки величина размера практически не изменяется.

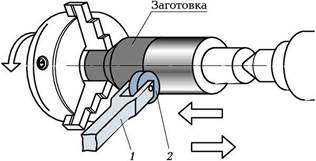

Для наружного обкатывания используют роликовый обкатник, ролик которого имеет вращательное движение. Ролик изготавливают из закаленной стали, качество его поверхности высокое.

При обработке державку, закрепленную в резцедержателе, подводят поперечной подачей до соприкосновения ролика с поверхностью детали. Окружная скорость вращения детали — 20...30 м/мин, продольная подача — 0,05...0,1 мм/об. Включают станок и делают два-три рабочих хода в продольном направлении с автоматической подачей. В процессе обработки используют СОТС (веретенное масло, индустриальное масло 20). Пластическое деформирование можно производить, используя также шариковый обкатник.

Внутреннее раскатывание выполняют раскатником-вальцовкой. Ролики вальцовки расположены в прорезях обоймы под небольшим углом (1°30') к оси оправки, поэтому во время работы вальцовка как бы ввинчивается в раскатываемое отверстие. Для обкатывания отверстий разных диаметров применяют самостоятельные вальцовки.

Обкатывание отверстий большого диаметра выполняют шариковым обкатником (по типу обкатника для наружных поверхностей).

Детали с малой величиной шероховатости поверхности хорошо противостоят коррозии, меньше изнашиваются в процессе обработки.

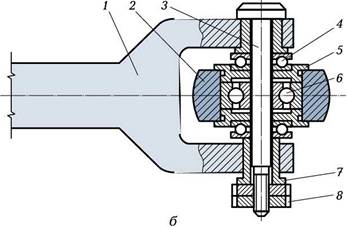

Рис. Роликовый обкатник

а — процесс обкатывания; б — устройство роликового обкатника; 1 — державка; 2 — ролик; 3 — ось; 4 — упорный подшипник; 5 — фланец; 6 — шарикоподшипник; 7 — втулка; 8 — гайка; стрелками показаны направления перемещения ролика

Накатывание рифлений.

Целый ряд деталей делают не гладкими, а с рифленой поверхностью для удобства использования.

Цилиндрические рукоятки различных измерительных инструментов, рукоятки калибров, головки микрометрических винтов и круглые гайки делают не гладкими, а рифлеными, чтобы удобнее было пользоваться ими. Такая рифленая поверхность называется накаткой, а процесс ее получения — накатыванием. Накатка бывает прямой и перекрестной.

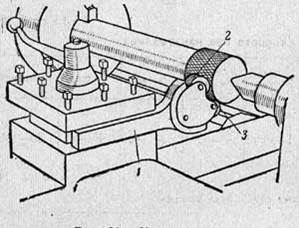

Рифленая поверхность может иметь различные узоры: елочные, прямые, косые, точечные. Рифление получают обкатыванием поверхности роликами из закаленной инструментальной стали с соответствующим узором. Для накатывания в резцедержателе суппорта станка закрепляют особую державку 1 (см. рис.), в которой установлены для простой накатки один, а для перекрестной — два ролика 2 и 3 из инструментальной закаленной стали с нанесенными на них зубчиками.

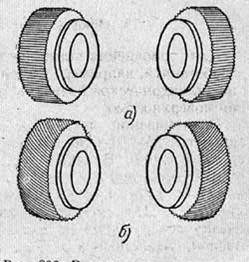

Зубчики на роликах имеют различные размеры и по-разному направлены (рис. 236), что позволяет получить накатку различных узоров.

Ролики для накатывания:

а-прямого, б- перекрестного

При накатывании державку прижимают к вращающейся детали. Ролики вращаются и, вдавливаясь в материал детали, образуют на ее поверхности накатку. Она может быть крупной, средней или мелкой в зависимости от размеров зубчиков на роликах.

При накатывании производят подачу в двух направлениях — перпендикулярно к оси детали и вдоль оси. Для получения достаточной глубины накатки можно вести накатывание в 2—4 прохода.

Правила накатывания: 1) начиная накатывание, следует дать сразу сильный нажим и проерить, попадают ли зубчики ролика при следующих оборотах в сделанные ими насечки;

2) ролики должны соответствовать требуемому узору детали;

3) двойные ролики должны быть точно расположены один под другим;

4) перед работой ролики нужно тщательно очистить проволочной щеткой от остатков материала;

5) во время накатывания рабочие поверхности роликов следует хорошо смазывать веретенным или машинным маслом.

яют один накатной ролик или два (для получения сетчатых рифлений).

Ролики должны располагаться строго параллельно обрабатываемой поверхности.

Накатывание осуществляют за два-три рабочих хода, его ведут с подачей в обе стороны. Поперечную подачу роликов (вдавливание в поверхность) осуществляют в конце каждого рабочего хода. Режим обработки: продольная подача — 1...2 мм/об; окружная скорость при обработке заготовок из стали — 10...20 м/мин, из чугуна — 30...40 м/мин, из алюминия — 70...80 м/мин; поперечная подача — 0,05...0,1 мм/ход. Смазывание осуществляется индустриальным маслом.

Размер заготовки под накатывание рифлений принимают с учетом выдавливания металла роликами. Накатные ролики периодически прочищают стальной щеткой, удаляя из канавок металлическую пыль.