Задание:

1. Изучить теоретический материал и законспектировать

План:

1. Какие предъявляются требования и применяются способы подго-товки и сборки деталей для варки

Основные типы и конструктивные элементы выполняемых дуговой сваркой в защитных газах швов сварных соединений из сталей, а также сплавов на никелевой и железоникелевой основах регламентированы ГОСТ 14771-76, которым предусмотрено четыре типа соединений при сварке металла толщиной от 0,5 до 100 мм и более. В зависимости от формы подготовки кромок и толщины свариваемых деталей швы вы-полняются в соединениях: с отбортовкой кромок, без скоса кромок, со скосом кромок одной или двух кромок как с одной, так и с двух сторон. По характеру выполнения швов они могут быть одно - и двусторонними. Односторонние швы могут выполняться как на весу, так и на различно-го рода съемных и остающихся подкладках.

Подготовка кромок состоит в ровной резке и разделке кромок их по определенной форме в зависимости от толщины металла. Основные ти-пы, конструктивные элементы и размеры швов сварных соединений, выполняемых автоматической и механизированной сваркой.

В зависимости от толщины свариваемого металла по форме под-готовленных кромок сварные швы могут выполняться:с отбортовкойкромок, без скоса кромок, со скосом одной или двух кромок.

По характеру выполнения швы могут быть односторонними и дву-сторонними.

Для выполнения разделки кромок используют механизированную кислородную резку, механическую резку на гильотинных ножницах,

2. также обработку на токарных, карусельных и кромко-строгальных станках.

Ручная кислородная резка иногда требует дополнительной зачист-ки кромок пневматическим зубилом или абразивным инструментом для устранения неровностей и наплывов шлака. Подготовленные кромки пе-ред сборкой должны быть очищены от ржавчины, масла, краски, влаги и

других загрязнений, наличие которых может привести в процессе сваркиобразованию пор, шлаковых включений и других дефектов. Тонкий слой окалины на поверхности кромок большого влияния на качество шва не оказывает. Очистке подвергаются торцовые кромки свариваемых дета-лей, а также прилегающие к ним участки металла шириной 25–30 мм.

Очистка может производиться как механическими способами (вращающимися щетками из стальной проволоки, абразивным инстру-ментом и др.), так и газопламенной обработкой. В последнем случае ис-пользуют обычные сварочные или специальные многопламенные горел-ки для газовой сварки. Такой процесс очистки основан на быстром на-греве поверхности детали, при котором окалина отслаивается, ржавчина обезвоживается, краска сгорает, а влага испаряется. Остатки продуктов сгорания удаляют металлической щеткой. Детали после их сборки не очищают, так как при очистке в зазоры могут попасть различные за-грязнения, вызывающие пористость шва. Собранные конструкции перед сваркой можно только продувать сжатым воздухом или прожигать газо-вой горелкой.

Сборку деталей под автоматическую сварку выполняют более тща-тельно, чем под ручную. Глубокий провар, жидкотекучестьрасплавлен-ного металла и постоянная скорость сварки приводят к необходимости выдерживания при сборке одинаковых зазоров, углов разделки и приту-пления кромок, так как в противном случае возможно образование не-проваров или прожогов. Особое внимание следует уделять равномерно-сти зазора по всей протяженности шва, так как в местах с повышенным зазором швы получаются вогнутыми, а в местах с небольшими зазора-ми, кроме уменьшения проплавления, получается большая выпуклость шва. Величины зазоров и смещения кромок при сборке соединений для деталей различных толщин установлены ГОСТ 8713-79 и 11533-75.

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины

(рис. 13.2).

а б

Рис. 13.2. Разделка кромок под сварку листов разной толщины:

а – односторонний скос; б – двусторонний скос

Допустимые смещение (превышение) свариваемых кромок друг относительно друга приведены ниже (табл. 13.1).

| Таблица 13.1 | |||

| Допустимое смещение свариваемых кромок | |||

| Толщина листов, мм | до 4 | 4–10 | более 10 |

| Допустимые смещения кромок, мм | 0,1S но не более 3 мм |

При сборке детали временно закрепляют струбцинами, скобами, прихватками или другими способами. Прихватки выполняют длиной 50–80 мм покрытыми электродами, предназначенными для сварки дан-ной марки стали. Перед сваркой все прихватки должны быть тщательно очищены от шлака и брызг расплавленного металла.

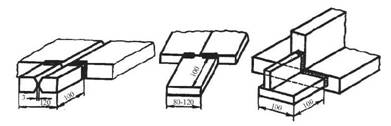

При сварке в начале шва, когда основной металл еще недостаточно прогрет, возможно образование непроваров. В конце шва в заплавлен-ном кратере могут образоваться поры и трещины. Поэтому сварку сле-дует начинать на входных, а заканчивать на выходных технологических планках (рис. 13.3), которые после остывания шва удаляют. Разделка кромок входных и выходных технологических планок должна быть та-кая же, как и кромок основного соединения.

Рис. 13.3. Входные и выходные планки

Входные и выходные технологические планки являются также и скрепляющими элементами при сборке, поэтому их следует привари-вать покрытыми электродами, предназначенными для сварки стали дан-ной марки, обязательно с полным проваром. Если провар будет непол-ным, то в начале шва возможно образование продольных горячих тре-щин, которые могут распространяться и на основной шов.