Лекция 12 Технологические процессы получения заготовок (изделий) из неметаллических материалов

Согласно принципиальной классификации конструкционных материалов, рассмотренной на лекции №2 к неметаллическим материалам относят материалы на основе: пластмасс, керамики, стекла, резины и древесины, а также отдельные композиционные материалы на неметаллической основе, например углепластики, карбоновые материалы и т.п. В лекции мы рассмотрим процессы получения изделий из керамики, пластмассы, резины и композиционных материалов на неметаллической основе.

КЕРАМИКА

Для получения изделий из керамических материалов, в основе которых лежат тугоплавкие соединения типа карбидов, боридов, нитридов и оксидов металлов и неметаллов используется совокупность технологических процессов под общим названием «порошковая металлургия». Термин «порошковая металлургия» говорит о том, что исходным сырьем для производства изделий служат порошки. Порошок – это сыпучий материал, частицы которого не превышают размер 100 мкм. В современной порошковой металлургии используются порошки с наноразмером частиц (нанопорошки).

В общем виде процесс порошковой металлургии состоит из следующих основных этапов:

– получение исходного сырья (порошков),

– формование изделия,

– спекание,

– механическая обработка для придания изделию требуемой размерной точности, формы и состояния поверхности.

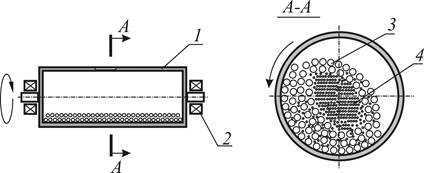

Этап получение исходного сырья состоит из совокупности процессов измельчения, просеивания и смешивания по рецептуре. Для измельчения используют механические и физико-химические способы. К механическим способам относятся процессы дробления и размола в мельницах. Процесс дробления и размола в мельнице в общем виде происходит следующим образом. В металлический подвижный барабан загружают исходный материал и керамические или металлические шарики. Во вращающемся барабане происходит размол и измельчение исходного материала (рис. 12.1). https://youtu.be/URnIIty7UMo

Рисунок 12.1 – Барабанная мельница: 1 – барабан мельницы, 2 – узел вращения, 3 – металлические или керамические шарики, 4 – порошковая масса

В основе физико-химических способов измельчения лежат химические и термические реакции направленные на восстановлении оксидов и других соединений разных материалов различными газами или углеродом.

Просеивание полученных порошков производят при помощи ситового оборудования, например вибрационных ситовых машин. Для смешивания порошков используют миксеры.

После получения требуемой смеси из нее необходимо отформовать плотную заготовку. В процессе формования увеличивается контакт между частицами порошка, уменьшается пористость, деформируются или разрушаются отдельные частицы. Для получения заготовок необходимой формы используют различные способы формования (рисунок 12.2):

– прессование,

– прокатка,

– экструзия.

Прессованием получают заготовки различного назначения простой формы (рисунок 12.2, а). Экструзией (выдавливанием) изготовляют прутки, трубы и профили различного сечения. Процесс получения заготовок заключается в выдавливании порошка через комбинированное отверстие пресс-формы (рисунок 12.2, б). Прокаткой получают тонкие ленты, полосы, листы из порошков (рисунок 12.2, в) Порошок непрерывно поступает из бункера в зазор между валками. При вращении валков происходит обжатие и вытяжка порошка в ленту или полосу определенной толщины. Основы этих процессов вам знакомы из раздела дисциплины «Обработка металлов давлением».

Рисунок 12.2 – Различные способы формования изделий из порошков: двухстороннее прессование (а); выдавливание (экструзия) (б); прокатка (в); 1 – пуансон, 2 – пресс-форма, 3 – порошок; 4 – матрица; 5 – формовочные валки

Спекание отформованных заготовок заключается в нагреве и выдержке сформованной заготовки при требуемой температуре. На сегодняшний день наиболее современной технологией получения изделий из керамики является технология искрового плазменного спекания, когда процессы прессования и спекания происходят одновременно. https://youtu.be/vEsUau0XNH4.

Для механической обработки изделий из порошковых материалов используют процессы абразивной обработки, например, алмазное шлифование.

https://youtu.be/bnVKZLzXz3k

ПЛАСТМАССА

В общем виде процесс получения изделий из пластмассы состоит из следующих основных этапов:

– дозирование полимерных гранул (исходное сырье),

– формование изделия,

– механическая обработка (если требуется).

Различают следующие способы формования заготовок из пластмасс: прессование, литье под давлением, экструзия (выдавливание), выдувание.

– При прессовании сырье подается в рабочую полость между пуансоном и матрицей. Затем смесь нагревается и происходит прессование. Поверхность изделий получается гладкой и блестящей, но имеет облой, который в дальнейшем удаляют.

– При литье под давлением предварительно разогретую до вязкотекучего состояния массу под давлением впрыскивают в замкнутую литьевую форму, после охлаждения форма раскрывается и готовое изделие выталкивается наружу. Изделия, изготовленные этим способом, не проходят дополнительную обработку.

– Экструзия (выдавливание) заключается в непрерывном выдавливании профилированных изделий большой длины на экструдере – электромеханическом устройстве.

– Выдувание производят следующим образом. Разогретому пластику сперва придают форму трубки. Трубку помещают внутрь пресс-формы, оставляя лишь небольшое отверстие для закачивания внутрь воздуха. Поскольку стенки разогретой трубки эластичны, под воздействием нагнетаемого воздуха они начинают раздуваться до тех пор, пока не соприкоснутся с поверхность пресс-формы. По окончании закачки воздуха внутрь такой трубки она приобретает точные очертания той поверхности, которую задает пресс-форма.

РЕЗИНА

В общем виде процесс получения изделий из резин состоит из следующих основных этапов:

– вулканизация каучука,

– формование изделия.

Вулканизация каучука заключается в смешении компонентов, основным из которых является каучук. Сначала каучук переводят в пластичное состояние многократным пропусканием через специальные вальцы, предварительно подогретые до температуры 40–50°С. Находясь в пластичном состоянии, он обладает способностью хорошо смешиваться с другими компонентами. Смешение проводят в червячных или валковых смесителях.

Для формования изделий из резин используют следующие процессы:

– Каландрование – этот процесс применяют для получения резиновых смесей в виде листов и прорезиненных лент, а также для соединения листов резины и прорезиненных лент.

– Непрерывное выдавливание – этот процессиспользуют для получения профилированных резиновых деталей (труб, прутков, профилей для остекления).

– Прессование – этот процесс является одним из основных способов получения фасонных деталей (манжет, уплотнительных колец, клиновых ремней и т.д.).

– Литье под давлением применяют для получения деталей сложной формы.

НЕМЕТАЛЛИЧЕСКИЕ КОМПОЗИТЫ

Современное процессы получения изделий из композиционных материалов ориентируются на препреговую технологию. Препреги — это композиционные материалы-полуфабрикаты. Представляют собой листы тканых или нетканых волокнистых материалов, пропитанных неотвержденными полимерными связующими. Отвердение полимера происходит при формовании.

Для формования изделий из композитов используют следующие процессы:

– Контактное формование с укладкой перепрега на форму (рисунок 12.3). Контактным формованием производят широкую номенклатуру изделий: кузова, крылья, крыши автомобилей, ванны, желоба, баки и многое другое.

Рисунок 12.3 – Технологический процесс изготовления изделия из композитного перепрега способом контактного формования

– Напыление волокнисто-полимерной композиции на поверхность формы (рисунок 12.4). Способ напыления на поверхность формы применяется для изготовления крупногабаритных малонагруженных деталей сложной конфигурации: кожухов, баков, корпусов.

Рисунок 12.4 – Получение изделия из композита напылением волокнисто-полимерной композиции на поверхность формы

– Намотка на форму (рисунок 12.5). При этом способе армирующий материал (нить, лента, жгут или ткань) укладываются по заданной траектории на вращающуюся оправку, которая несет внутреннюю геометрию изделия.

Рисунок 12.5 – Получение изделия из композита намоткой на форму: 1 – шпулярник с армирующим волокном; 2 – пропиточная ванна со связующим; 3 – отжимные ролики; 4 – вращающаяся форма

– Пултрузия, или формование профильных изделий путем протяжки волокна через ванну с полимером и калибрующую фильеру. Области применения пултрузионного профиля: оконный профиль, системы вентиляции, арматура для бетона, шумозащитные экраны, электроизоляторы, строительные конструкции.