Переработка полимерного материала или композиции начинается с оценки перерабатываемости, критерием которой является технологичность.

Под термином «технологичность» подразумевается комплекс показателей его реологических свойств, так как не существует одного универсального показателя, по величине которого можно было бы судить о технологических свойствах полимерного материала. Когда речь идет о переработке нового композиционного материала или создании изделия принципиально нового типа, то во многом приходится полагаться на модельный эксперимент [8].

При оценке технологичности традиционных крупнотоннажных термопластов основной реологической характеристикой является показатель текучести расплава (ПТР). Под ПТР понимают массу расплава полимера в граммах, вытекающую через калиброванный капилляр стандартных размеров под действием фиксированной нагрузки при выбранной температуре расплава, определенной для каждого полимера за 10 мин или пересчитанную на длительность истечения 10 мин.

Оценка термопластов по их ПТР является основой для классификации марочного ассортимента по тому основному технологическому способу, который рекомендуется для переработки в изделия. В таблице 6 представлена зависимость способа переработки полимерных материалов от ПТР [2].

Таблица 4

Зависимость способа переработки полимерных материалов от ПТР

| Показатель текучести расплава (ПТР),г/10мин | Способ переработки |

| 0,03 | прессование |

| 0,30-3,00 | экструзия |

| 5,00-20,00 | литье под давлением |

| 15,00-30,00 | производство волокон |

Необходимо отметить, что указанные рекомендации не является строгими [3].

Наибольшее распространение нашел способ экструзии, т.к. можно получать материалы различных конфигураций и размеров, а также увеличить количество древесного наполнителя.

Существует три принципиально различающихся схемы получения экструзиионных изделий из термопластичных ДПК:

®трехстадийный процесс (смешивание, гранулирование, экструзия),

®двухстадийный процесс (смешивание, компаундирование + экструзия);

®одностадийный процесс (прямая экструзия).

Трехстадийный процесс представляет собой комплекс операций смешивания компонентов, гранулирования и экструзии профилей на отдельных позициях оборудования, не связанных в единый поток с большой долей ручных операций дозирования, загрузки и выгрузки сырья, полуфабрикатов и готовой продукции.

Комплектность оборудования, его производительность и уровень качества варьируется в широких пределах, но тем не менее заметно дешевле, чем в двух других случаях.

Мука, подсушенная в специальной установке и смола взвешиваются вручную или направляются в весовой дозатор, и поступаю в смеситель периодического действия, где тщательно перемешивается в горячем виде с добавлением необходимых аддитивов. Полученная смесь далее поступает в гранулятор, где формируется в виде некрупных гранул (пеллет), которые затем охлаждается в специальном устройстве (охладителе).

Рис. 1. Технологический процесс получения ДПК

Сырье (полиэтилен и древесная мука) в шнековом экструдере обычно проходит через следующие этапы: подача, размягчение, выталкивание.

На этапе подачи сырье загружается через специальный бункер и начинает нагреваться. Для этого используются хомутовые нагреватели. По мере движения сырье все больше нагревается и становится более мягким.

К последнему этапу экструзии полимеров материал приходит в однородное состояние, в котором оно легко выдавливается через формующую головку. Выдавленный профиль калибруется, распиливается поперек (а при необходимости и вдоль) и укладывается на приемный стол.

При слаженной работе шнека и нагревательных элементов готовая продукция на выходе будет соответствовать требованиям по качеству.

Нужный профиль продукции придает формующая головка заданной конструкции. Важно поддерживать необходимую температуру расплава полимеров на выходе из шнекового экструдера. Для этого служат плоские и патронные тэны. [10,14]

Исследовательская часть

Цель работы: Получения и исследования физико-механических свойств древесно полимерного композита на основе вторичных полимерных отходов.

Для получения и исследования свойств ДПК были получены образцы композитов в нано лаборатории на базе Актюбинского регионального государственного университета им. К. Жубанова (г. Актобе).

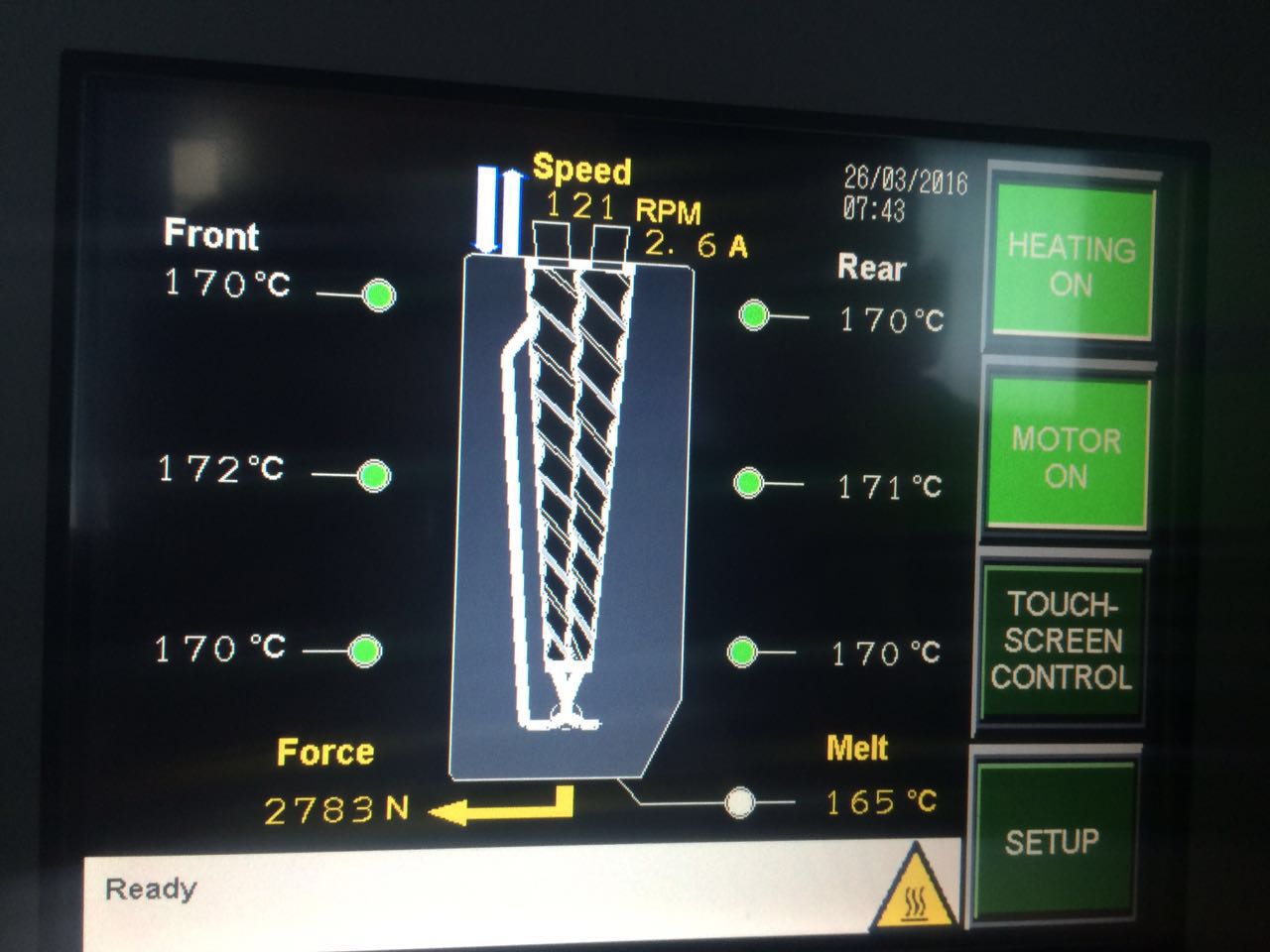

Рис.2. Лабораторная установка получения композиционных материалов

В качестве исходных материалов для производства ДПК использовались следующие вторичные полимеры: полиэтилен высокого давления (ПЭВД), полиэтилен низкого давления (ПЭНД), полипропилен (ПП). В качестве древесного наполнителя применялась древесная мука марки 180.

Дозирование и смешивание компонентов.

Древесная мука > полимер (70/30) (это делается для удешевления). Вследствие такого соотношения декинг приобретает гидрофильные свойства древесных волокон, т.е впитывает влагу и может набухать — имеет влажностное расширение, что уменьшает срок эксплуатации в среднем составляет 5-7 лет. Также из-за недостатка полимерных связей более хрупкий.

Древесная мука <полимер (40/60). При таком соотношении доска теряет эстетические свойства — выглядит и ощущается как обычный пластик, а также может быть скользкой.

Древесная мука=полимер (50/50). В данном случае достигается оптимальное соотношение, при котором отсутствуют вышеуказанные недостатки. Такой декинг прослужит долго.

Древесная мука=полимер (50/50). В данном случае достигается оптимальное соотношение, при котором отсутствуют вышеуказанные недостатки. Такой декинг прослужит долго.

Соотношение наполнителя и связующего вещества во всех образцах одинаково – 1:1.

Содержание древесного наполнителя в количестве 50% необходимо и достаточно для сохранения механических свойств композиционного материала.

На первом этапе проводилась подготовка древесного заполнителя, заключающаяся в его измельчении до размеров древесной муки и сушке в термошкафу в течении 2 ч до влажности менее 1%. Затем осуществлялось вальцевание с целью получения полуфабриката ДПК, который подавали в загрузочное устройство экструдера. Затем цилиндр нагревают до заданной температуры и приводят в движение шнек. Продвижение материала осуществляется вследствие разности значений силы трения ДПК о внутреннюю поверхность корпуса цилиндра и о поверхность шнека.

Продвигаясь дальше, происходит под плавление смеси, примыкающей к поверхности цилиндра. Расплав постепенно накапливается и воздействует на убывающую по ширине пробку. Поскольку глубина нарезки шнека уменьшается по мере продвижения материала, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера.

Композиционные материалы получили в смесительной камере экструдера.

Образцы ДПК были получены на лабораторной установке состоящая из двухшнекового вертикального экструдера и вальцовочной машины фирмы XPLORE.

Образцы ДПК были получены на лабораторной установке состоящая из двухшнекового вертикального экструдера и вальцовочной машины фирмы XPLORE.

В процессе получения пластин температура по зонам составляла в пределах 1700С.

Состав композиций представлен в таблице 5.

Таблица 5

Cостав древесно-полимерных композиций

| Состав композиций | Состав образца | |

| Полимер | Древесина | |

| Композиция 1 | Полиэтилен высокой плотности 50 % | Сосновая мука 50 % |

| Композиция 2 | Полипропилен 50 % | Сосновая мука 50 % |

| Композиция 3 | 100 % | |

| Композиция 4 | Полиэтилен высокой плотности 100 % | |

| Композиция 5 | Полипропилен 100 % |

Для сравнения приводятся литературные данные свойств образцов чистых полимерных материалов (ПП, ПЭВП) и древесины (сосна).

Испытание образцов ДПК проводилось по ГОСТ 4650-80 «Пластмассы. Методы определения водопоглощения» [11].

Рис.3. Испытание образцов на водопоглощение в дистиллированной воде при комнатной температуре

Процедуры поглощения воды погруженными в нее образцами подразделяются на кратковременные (2 ч) и долговременное (24 ч) погружение соответственно. Все тесты проводились в дистиллированной воде при температуре окружающей среды. Двухчасовое погружение рекомендуется для образцов с достаточно высокой скоростью поглощения воды и для тонких образцов. В конце периода погружения образцы должны извлекаться из воды поочередно, все поверхности были протерты от воды, после чего производилось взвешивание. При долговременном погружении образцы извлекали из воды, взвешивали и вновь помещали в воду через 24 ч, через 7 суток, а затем через каждые 2 недели вплоть до окончания испытания [3].

Сначала измерили толщину образца микрометром. Затем взвесили образец до набухания на аналитических весах, после чего поместили образец в бюкс с растворителем (бензин, ацетон, дистиллированная вода), в котором он набухает, засекли время. По истечению 5, 10, 20, 30 мин, часа и т.д. взвешивали образец, предварительно промокнув фильтровальной бумагой.

Водопоглощение определяли весовым методом, который заключался во взвешивании образца и в вычислении водопоглощения по формуле [12].

где: М0 – масса исходного образца; М – масса набухшего образца.

Рис.4. Взвешивание образцов ДПК до и после процесса погружения в воду

Результаты эксперимента представлены в таблице 8.

Таблица 8

Сравнительная характеристика водопоглощения ДПК, полимера и древесины

| Время под водой, сутки | Поглощение воды, % | ||||

| ДПК | Полимер | Сосна | |||

| ПЭВП 50 % - сосновая мука 50 % | ПП 50 % - сосновая мука 50 % | ПЭВП | ПП | ||

| 1 (24 ч) | 2,8 | 8,6 | 0,01 | 0,03 | 30-100 |

Результаты эксперимента показали, что ДПК обладает достаточно низким водопоглощением, что является преимуществом по сравнению с древесиной.

Поглощение воды композиционными материалами зависит от пористости, количества целлюлозного волокна и доступности внешней воды.

Композитные материалы обычно пористые и степень их пористости определяется влажностью сырьевого материала и условиями переработки (в первую очередь, локальным перегревом), которые определяют плотность (удельный вес) конечного изделия.

Поры в композитных материалах обычно открытые и образуют цепи, пронизывающие всю матрицу. Древесные волокна обнажаются этими порами. Отсюда более высокая или более низкая степень поглощения воды. Вода проникает внутрь композитной матрицы очень медленно. В древесине проникновение происходит гораздо быстрее, и высокий уровень влаги может быть достаточно глубоко в матрице. Минеральные наполнители, как правило, не поглощают воду (или поглощают очень незначительно), так что они снижают поглощение воды.

Поглощение воды в основном имеет место в наружных слоях композиционных материалов, и оно последовательно снижается при продвижении вглубь матрицы. Поэтому цифры относятся только к суммарному увеличению веса материала, но никак не характеризуют распределение воды в объеме материала [12,13].

Чем больше содержание влаги в исходном сырье, тем выше количество летучих продуктов, образующихся при переработке; чем выше пористость, тем ниже плотность материала и тем выше поглощение воды.

Что касается полимера, то чем ниже его содержание, тем выше поглощение воды при том же самом составе, поэтому увеличение содержания полимера в композите ведет к уменьшению поглощения воды.

Огнестойкость ДПК довольно высока. По степени пожароопасности чистая древесина относится к классу С, где индекс распространения пламени (мера полной скорости распространения пламени в направлении заданного воздушного потока) находится между 76–200, ДПК же принадлежит к классу В, где ИРП находится между 26–75.

Огнестойкость ДПК довольно высока. По степени пожароопасности чистая древесина относится к классу С, где индекс распространения пламени (мера полной скорости распространения пламени в направлении заданного воздушного потока) находится между 76–200, ДПК же принадлежит к классу В, где ИРП находится между 26–75.

Рис.5. Испытание образцов ДПК на огнестойкость

Область применения ДПК

ДПК широко применяются для изделий, эксплуатируемых в уличных условиях. ДПК не гниет и не плесневеет, не рассыхается и не трескается от перепадов температуры и прямого нагрева солнца. Из этого материала получаются превосходные отделочные элементы внешнего архитектурного дизайна - садовые дорожки, веранды, обрамление бассейнов, ступени, беседки, декинг, сайдинги, элементы кровли, ограждения, мостовые конструкции и причальные элементы, транспортные поддоны, садовая и парковая мебель. Облицовка загородного дома блок-хаусом из ДПК будет гораздо практичнее и красивее, нежели сайдинг.

Благодаря способности хорошо изгибаться в подогретом виде возможно получать не только прямые погонажные профили, но придавать им изогнутые формы. Это открывает практически бесконечные возможности использования данных материалов в архитектурном декоре, ограниченные лишь фантазией дизайнеров.

ДПК также используются в транспортном машиностроении: можно уверенно прогнозировать их применение в сельскохозяйственном производстве, в горном деле, а также во многих других сферах.

Материалы ДПК стремительно завоевывают отрасли, где позиции дерева и пластика еще совсем недавно казались непоколебимыми.

Среди них можно выделить:

Декинг - доска из климатически устойчивого материала (рис.6), которую используют на открытых площадках и причалах, вблизи водоемов, во влажных помещениях, таких как бани и бассейны.

Не требует защитных покрытий, не коробится, не гниет, не покрывается плесенью, не выгорает на солнце в течение многих лет, не имеет сучков и дефектов.

Рис.6. Декинг

Двери. Технология ДПК даёт возможность полностью производить дверные комплекты: дверные полотна, детали дверной коробки с их последующей механической обработкой и облицовкой шпоном или пленками. При этом при производстве дверей из ДПК требуется меньшее количество трудозатрат и технологических операций, чем при других способах производства дверей.

Текстура дверей ДПК практически аналогична текстуре натурального дерева, но при этом такие двери не царапаются и не коробятся.

Среди преимуществ дверей ДПК можно выделить влагостойкость, огнестойкость, отсутствие в составе фенол-формальдегидных смол.

Подоконники - в сравнении с традиционным ПВХ профилем из ПВХ, профиль ДПК имеет более низкий коэффициент температурного расширения, меньшую хрупкость, и выше стойкость к царапанию.

Сайдинг. Обладая хорошей стойкостью к перепадам температур, стойкостью при эксплуатации на открытом воздухе, ДПК отлично зарекомендовал себя в качестве материала для производства сайдинга (рис. 7) и блокхауса.

Рис.7. Сайдинг

Мебель - ДПК – это экологически чистый, огнестойкий материал, легко поддается механической обработке и как следствие находит свое применение в производстве мебели.

Заключение

Проведенные исследования показателей влагопоглощения ДПК позволили установить, что вторичные полимеры (полиэтилен высокого давления, полиэтилен низкого давления, полипропилен) могут быть использованы в качестве связующего в композитах с наполнителем древесной мукой марки 180. Соотношение наполнителя и связующего вещества – 1:1.

В качестве связующего ДПК возможно использование отходов двух и трех полимеров, а также некоторых сополимеров. Наилучшие результаты получены с использованием смеси ПЭ, ПП, в массовом соотношении 1:1.

Испытание на водопоглощение образцов полимеров, древесины и ДПК материалов показало, что наиболее стойкими к поглощению влаги являются чистые полимерные материалы, ДПК также обладает достаточно низким водопоглощением, что является преимуществом по сравнению с древесиной.

Это одно из свойств, по которому ДПК превосходят древесины. Это относится непосредственно к размерной стабильности и долговечности материала, но прежде всего к стойкости по отношению к микробиологическому разложению.

Чтобы водопоглощение композиционного материала было минимальным, он должен иметь настолько высокую плотность, насколько позволяет его состав. Показатель плотности у ДПК выше, чем у древесины и чистых полимерных материалов, это связано с содержанием в составе композиционных материалов минеральных наполнителей, а также с тем, что плотность древесной муки выше плотности древесины.

Производство ДПК позволит найти пути рационального применения полимерных отходов в неликвидных отходов деревообработки.

ДПК предназначены для замены древесностружечных плит (ДСП), связующее которых при эксплуатации выделяет токсичный формальдегид.

Также важно отметить, что размер частиц оказывает существенное влияние на свойства ДПК. Использование дополнительно измельченной древесины муки позволяет вдвое увеличить физико-механические свойства ДПК при той же степени наполнения. При этом также увеличивается производительность и снижается водопоглощение. Снижение размера частиц позволяет достичь более высоких степени наполнения. Таким образом, размер частиц древесной муки играет важную роль в формировании комплекса свойств ДПК, что необходимо учитвать при выборе рецептуры ДПК. Размер частиц древесной муки может быть различным - от 0, 001 до 1 мм, и чем крупнее частицы наполнителя, тем дешевле конечное изделие. Крупные фракции имеют ограничение в использовании, поскольку размер частиц наполнителя тесно связан с прочностью и качеством поверхности получаемого материала [3].

Список литературы

1. Ершова О.В., Мельниченко М.А., Муллина Э.Р. ВЛИЯНИЕ КОМПОНЕНТНОГО СОСТАВА НАПОЛНИТЕЛЯ НА СВОЙСТВА ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИТА // Современные наукоемкие технологии. – 2015. – № 10. – С. 29-31;

URL: https://www.top-technologies.ru/ru/article/view?id=35152 (дата обращения: 23.03.2016).

2. Ершова О.В., Чупрова Л.В., Муллина Э.Р., Мишурина О.А. ИССЛЕДОВАНИЕ ЗАВИСИМОСТИ СВОЙСТВ ДРЕВЕСНО-ПОЛИМЕРНЫХ КОМПОЗИТОВ ОТ ХИМИЧЕСКОГО СОСТАВА МАТРИЦЫ// Современные проблемы науки и образования. – 2014. – № 2.;

URL: https://www.science-education.ru/ru/article/view?id=12363 (дата обращения: 23.03.2016).

3. Файзуллин И. З., Мусин И. Н., С. И. Вольфсон «ВЛИЯНИЕ РАЗМЕРА ЧАСТИЦ НАПОЛНИТЕЛЯ НА СВОЙСТВА ДРЕВЕСНО-ПОЛИМЕРНЫХ КОМПОЗИТОВ»// Современные наукоемкие технологии №2, 2015 г.

4. Интернет-ресурс «Мир Полимерных Материалов» URL:https://www.mirpolimerov.ru/ldpe.php

5. Интернет-ресурс «Товароведение древесины» URL:https://www.znaytovar.ru/new2781.html

6. Интернет-ресурс «ЛеоПласт» URL:https://www.temp.leoplast.ru/vtorichnye-polimery/vtorichnyj-pvd.html

7. Интернет-ресурс «Сетевая академия мебели» URL:https://c-a-m.narod.ru/material/svoistvadrev.html

8. Клесов А.А. «ДРЕВЕСНО-ПОЛИМЕРНЫЕ КОМПОЗИТЫ»//научные основы и технологии, 2010 г.

9. Шубина Н.И., Гиревая Х.Я. «КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫНА ОСНОВЕ ВТОРИЧНОГО ПОЛИМЕРНОГО СЫРЬЯ» // Актуальные проблемы современной науки, техники и образования – Саратов: 2013.

10. Шубина Н.И., Гиревая Х.Я. «ПОЛУЧЕНИЕ ДРЕВЕСТНО-ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ ВТОРИЧНЫХ ПОЛИМЕРОВ И ИССЛЕДОВАНИЕ ЕГО СВОЙСТВ» // Актуальные проблемы современной науки, техники и образования – Саратов: 2013.

11. Бодьян Л.А., Варламова И. А., Гиревая Х. Я., Калугина Н. Л., Гиревой Т. А. «ИССЛЕДОВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ВТОРИЧНОГО ПОЛИМЕРНОГО СЫРЬЯ»// Современные наукоемкие технологии №2, 2015 г.

12. Гиревая Х. Я., Куликова Т. М., Шубина Н. И. «ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПОЛУЧЕНИЯ ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИТА ИЗ ПОЛИМЕРНЫХ ОТХОДОВ» // Актуальные проблемы современной науки, техники и образования, 2012 г.

13. Гиревая Х. Я., Куликова Т. М., Шубина Н. И. «ИЗУЧЕНИЕ СВОЙСТВ ПРОДУКТОВ ХИМИЧЕСКОЙ ДЕСТРУКЦИИ ПЭТ» // Общество, наука и инновации: сборник статьей Международной научно-практической конференции: в 4-х частях, УФА, 2013.

14. Шубина Н.И., Гиревая Х.Я. «УТИЛИЗАЦИЯ ПОЛИМЕРНЫХ ОТХОДОВ ПУТЕМ ПОЛУЧЕНИЯ ДРЕВЕСНО-ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА » // Актуальные проблемы современной науки, техники и образования – Саратов: 2013.