ЗАГОТОВКИ ДЕТАЛЕЙ

Отливки

Отливка - заготовка или деталь, получаемая в литейной форме из расплава металла, горной породы, шлака, стекла, пластмассы и т. д.

Способы получения:

Изготовление отливок в песчано-глинистых разовых формах при машинной и особенно при ручной формовке имеет ряд существенных недостатков: невысокая точность и недостаточная чистота поверхности отливок; необходимость оставлять значительные припуски на механическую обработку; образование крупнозернистой литой структуры и др. Поэтому развитие массового производства и повышение требований к отливкам привело к разработке специальных способов литья: в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежного и других, позволяющих получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, обеспечивающих высокую производительность труда и т.д.

Литьем в оболочковые формы называется такой метод литья, при котором отливки получаются в форме, состоящей из двух песчано-смоляных оболочек. Изготовление оболочковых форм и стержней производится из мелкозернистого кварцевого песка с добавкой в качестве связующего фенолформальдегидной смолы. Литье в оболочковые формы применяют в крупносерийном и массовом производствах при получении высокоточных ответственных фасонных мелких и средних отливок из различных сплавов. Этот способ является разновидностью литья в разовые формы.

Литьем по выплавляемым моделям называется такой метод, при котором полость в огнеупорной оболочковой форме, необходимой для получения отливок, образуется за счет выплавления моделей, изготовленных из легкоплавкой смеси.

Из легкоплавкого модельного состава (50% парафина и 50% стеарина) в металлической пресс-форме, состоящей из двух частей, изготавливают модели отливок и литниковой системы. Полученные модели собирают в блоки, затем путем окунания наносят суспензию, состоящую из 30…40% гидролизованного этилсиликата и 60…70% пылевидного кварца. После этого блок обсыпают мелким сухим кварцевым песком и просушивают в течение 2…2,5 часов. На модельный блок наносят 4…6 слоев огнеупорного покрытия с последующим просушиванием каждого слоя. Выплавление моделей из оболочки производят в сушильных шкафах при температуре 110…120 0С или погружением в горячую воду. Затем огнеупорную оболочку помещают в ящик и засыпают до самой воронки сухим кварцевым песком, помещают в электрическую печь, нагретую до 850…900 0С, и выдерживают 3…4 часа. В процессе прокаливания происходит выгорание остатков модельной смеси, а оболочка приобретает прочность. Вслед за прокаливанием следует заливка формы металлом. Процессы получения отливок по выплавляемым моделям механизированы и автоматизированы. Этот метод способствует получению отливок с высокой точностью, малой шероховатостью поверхности, малой толщиной стенок и сложной конфигурации, массой от нескольких граммов до десятков килограмм.

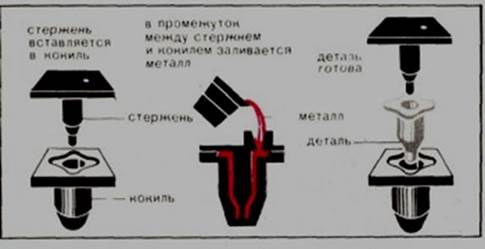

При литье в кокиль отливки получают путем заливки расплавленного металла в металлические формы. По конструкции различают кокили неразъемные (вытряхные); с вертикальным разъемом и горизонтальным разъемом. Лучшим материалом для изготовления кокилей является серый чугун.

Технологический процесс состоит из следующих операций. Подготовка кокиля к заливке: на нагретый до 200 0С кокиль наносят пульверизатором слой теплоизоляционной краски, затем подогревают вновь до 300 0С, т.к. заливка металла в холодный кокиль может привести к выбросу; заливка кокиля жидким металлом; охлаждение отливки до ее затвердевания; выемка отливки; удаление стержней; удаление литников и зачистка отливки. Все операции механизированы и автоматизированы. Применяют в массовом и серийном производствах. Кокильные отливки имеют высокую степень точности, малую шероховатость поверхности, высокие механические свойства. К недостаткам относят высокую трудоемкость изготовления кокилей, их ограниченную стойкость, ограниченность получения отливок по массе и размерам.

Центробежным литьем называется такой метод, при котором жидкий металл заполняет полость формы под действием центробежной силы, возникающей во вращающейся форме. Этим методом изготавливают отливки, имеющие форму тел вращения. Он применяется в массовом и серийном производствах. Направленная кристаллизация отливки от наружной поверхности к внутренней обеспечивает получение плотных отливок, свободных от неметаллических включений. В зависимости от положения оси вращения формы центробежные машины подразделяются на машины с вертикальной, горизонтальной и наклонной осью. Если диаметр отливки значительно меньше ее длины, то ось вращения располагают горизонтально. Если же диаметр отливки больше, чем ее высота, то ось вращения располагают вертикально. Преимущества этого метода: получение трубных заготовок без стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок.

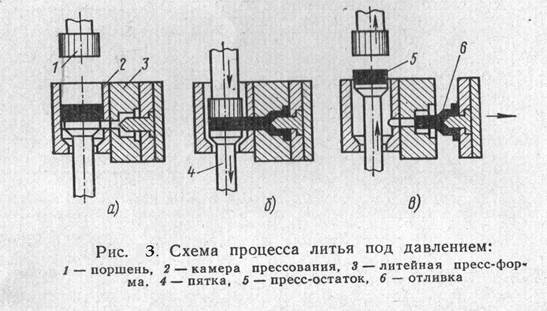

Литьем под давлением называется такой метод, при котором жидкий металл заполняет полость металлической формы (пресс-формы) под принудительным давлением 30…100 МПа.

Получение отливок производится на специальных машинах с холодной или горячей камерами прессования.

Технологический процесс получения отливок на машинах первого типа заключается в следующем: металл заливается в заливочное окно камеры сжатия ковшом, затем поршнем под давлением сплав заполняет пресс-форму; после затвердевания сплава извлекают металлический стержень, открывают пресс-форму и выталкивают толкателем отливку; далее процесс повторяется. С целью повышения срока службы формы перед началом работы нагревают до температуры 150…300 0С и периодически наносится смазка на трущиеся части пресс-формы.

При правильной эксплуатации срок службы пресс-форм в зависимости от сложности отливок и типа сплава может достигать для цинковых сплавов 300…400 тыс. отливок, для алюминиевых – 80…100 тыс., для медных – 5…20 тыс. Преимущества этого способа: очень высокая производительность; высокая точность и низкая шероховатость поверхности, возможность получения отливок сложной конфигурации. Недостатки: высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров и массы отливок; образование пористости, раковин в массивных частях отливок. В настоящее время создаются автоматизированные установки литья под давлением.

Материалы для отливок

Для отливок применяют цветные металлы (медь, олово, алюминий, свинец, цинк, магний и т. д.), черные сплавы (чугун и сталь). Наибольшее распространение получили медные сплавы в производстве монументальных отливок, а серый литейный чугун – при отливке малых форм.

Поковки

Поковка — черновая заготовка, либо промежуточная деталь. Получаемая в процессе ковки (прессования) или штамповки металла.

По методу изготовления поковки делятся на:

кованые — изготавливаются с помощью кувалд, молотов и многотонных прессов. Данный способ повышает пластичность металла, однако точность форм и размеров поковок уступает штампованным заготовкам;

штампованные — производятся в штампе путем деформации металла в форму.

Существует 2 метода штамповки:

горячий — требует предварительного нагревания металла, что помогает получить необходимую форму заготовки за счет придания металлу пластичности и эластичности:

холодный — выполняется без нагрева металла.

Штамповка позволяет производить сразу несколько поверхностей заготовок с точными размерами и гладкой и ровной поверхностью. Это позволяет значительно снизить расходы на материал и увеличить производительность.

К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка.

Осадка - операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осаживают заготовки между бойками или подкладными плитами. Разновидностью осадки является высадка, при которой металл осаживают лишь на части длины заготовки.

Протяжка - операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. При каждом нажатии уменьшается высота сечения, увеличиваются ширина и длина заготовки.

Прошивка - операция получения полостей в заготовке за счет вытеснения металла. Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Инструментом для прошивки служат прошивни сплошные и пустотелые; последними прошивают отверстия большого диаметра (400... 900 мм). При сквозной прошивке сравнительно тонких поковок применяют подкладные кольца.

Отрубка - операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента - топора. Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т.п. Инструмент для отрубки - топоры различной формы.

Гибка - операция придания заготовке изогнутой формы по заданному контуру. Этой операцией получают угольники, скобы, крючки, кронштейны и т.п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой. Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус скругления.

Перечисленными операциями ковки трудно изготовить поковки с относительно сложной конфигурацией. Поэтому при изготовлении небольшой партии таких поковок применяют так называемую штамповку в подкладных штампах. Подкладной штамп может состоять из одной или двух частей, в которых имеется полость с конфигурацией поковки или ее

отдельного участка.

Материалы, применяемые при изготовлении поковок

В зависимости от назначения, ответственности, габаритных размеров и условий работы для поковок могут быть использованы:

─ сталь углеродистая конструкционная обыкновенного качества (ГОСТ 380— 94);

─ сталь углеродистая конструкционная качественная (ГОСТ 1050—88);

─ сталь легированная конструкционная (ГОСТ 4543—71);

─высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные стали и сплавы (ГОСТ 5632—72);

─цветные деформируемые сплавы (алюминиевые, магниевые, титановые, медные и др.).

В подкладных штампах можно изготовлять головки гаечных ключей, головки болтов, диски со ступицей, втулки с буртом и другие поковки, а также колонны, валы, штоки, тяги, штанги, брусы, пластины.

Штамповки

Штамповка – это деформирование материала исходной заготовки в специальной оснастке (штампе), которая обеспечивает заданные фиксированные размеры заготовки по трем осям.

По температуре процесса различают горячую и холодную штамповку. По технологическим принципам штамповка делится на объемную и листовую. Последовательно рассмотрим эти процессы.

Горячей объемной штамповкой называют процесс получения заготовок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют разогретым металлом и перераспределяют его в соответствии с заданной чертежом конфигурацией. В зависимости от типа штампа выделяют горячую штамповку в открытых и закрытых штампах. Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено.Горячей объемной штамповкой получают крупные и мелкие поковки.

Холодная объемная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла. Основными процессами холодной объемной штамповки являются: высадка, выдавливание, объемная формовка, чеканка.

Под процессом высадки понимают образование на заготовке местных утолщений требуемой формы. Исходной заготовкой обычно служит материал в виде проволоки или прутка из черных или цветных металлов. Высадкой изготавливают крепежные изделия. Высадка осуществляется на автоматических линиях, оснащенных холодновысадочными пресс-автоматами. Цикл одноударной высадки заклепки протекает следующим образом. После подачи материала высадочный пуансон заталкивает заготовку в матрицу и после упора заготовки в выталкиватель осуществляет высадку головки. В момент возврата пуансона в исходное положение высаженная деталь удаляется выталкивателем из матрицы, и цикл повторяется.

Холодное выдавливание заключается в том, что металл под действием высокого давления переходит в пластичное состояние и течет в зазор между матрицей и пуансоном. Различают процессы прямого, при котором металл течет в направлении движения пуансона и обратного выдавливания, при котором металл течет одновременно в направлении движения пуансона и навстречу ему.

Чеканкой образуется выпукло-вогнутый рельеф на поверхности детали за счет незначительного перемещения металла. При чеканке заготовка сдавливается между двумя формующими частями штампа и получает на поверхности оттиск его рельефа.

Холодная листовая штамповка это один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии. Процессы листовой штамповки делятся на две группы: разделительные процессы, в которых одну часть заготовки отделяют от другой. К основным разделительным процессам относятся: вырубка – процесс получения заготовки замкнутого контура и пробивка – процесс получения отверстий в детали нужной формы. Формоизменяющие процессы, в которых одна часть заготовки перемещается относительно другой без разрушения заготовки. К основным формоизменяющим процессам относятся: гибка, вытяжка, отбортовка, обжим, формовка. Гибка – это процесс, при которой плоской заготовке придают изогнутую форму на гибочном прессе. Инструментами при гибке служат матрица и пуансон. Вытяжка – это процесс, превращающий плоскую заготовку в полую пространственную деталь или полуфабрикат. Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. Отбортовка – это процесс образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий. Она применяется главным образом для образования горловин у плоских деталей, необходимых как для нарезания резьбы. Обжим – это операция, при которой производится уменьшение поперечного сечения открытого конца предварительно вытянутого полого изделия или трубы. Формовка – штамповочная операция, при которой происходит изменение формы предварительно вытянутого изделия с целью получения окончательного профиля или более точных размеров изделие. Применяется, когда на полых изделиях требуется получить различного рода выпуклости, впадины, орнаменты и т.д.

Горячей объемной штамповкой получают крупные и мелкие поковки из высокоуглеродистых и высоколегированных сталей (шестерни, диски, фланцы, ступицы, крышки, валы, рычаги, шатуны). Листовую штамповку широко применяют в различных отраслях промышленности, особенно, автомобилестроении, ракетостроении, самолетостроении, приборостроении, электротехнической промышленности. При листовой штамповке используют низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок.

Прокат

Прокатка -способ обработки давлением, при котором металл деформируется путем обжатия его между двумя вращающимся валками (прокатного стана).

Различают три основных вида прокатки:

1) Продольную прокатку.

Валки вращаются в этом способе в разные стороны. Это наиболее распространенный способ. Применяется для изготовления профильного и листового проката.

2) Поперечную прокатку.

Валки вращаются в одну сторону и придают вращение заготовке, которая формируется вдоль оси валков. Используется для изготовления круглых профилей.

3) Поперечно-винтовую. Валки располагаются под углом друг к другу, вращаясь в разные стороны. Заготовка получает вращательное и поступательное движение. Применяется для получения бесшовных труб и проката с периодическим профилем.

Профиль прокатного изделия - форма его поперечного сечения;

Сортамент- совокупность различных профилей разных размеров. Сортамент прокатываемых профилей делится на 4 основные группы:

1. Сортовой прокат: профили общего назначения (круглого, квадратного сечения, швеллеры, двутавры и т. п.) и профили специального назначения (рельсы, профили, применяемые в судостроении, строительстве и др. областях).

2. Листовой прокат: фольга(толщиной до 0,2 мм), тонколистовой (0,2…4), броневые плиты (до 550мм)

3. Трубы бесшовные и сварные (например,бесшовные стальные трубы имеют диаметр 30…650 мм, а сварные- диаметром 10-1420 мм).

4. Специальные вида проката: колеса; кольца; зубчатые колеса; периодические профили, у которых форма и площадь поперечного сечения периодически изменяются вдоль оси.

Рис. 1. Основные виды сортового проката: а — квадратный; б — круглый (пруток); в — полосовой; г — треугольный; д — овальный, полукруглый, сегментный; е — угловой неравнобокий и равнобокий (уголок); ж — швеллерный; 3 — двутавровый; и — тавровый.