РЕФЕРАТ

По дисциплине

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

По направлению

Технологические машины и оборудование

Направленности

«Машины и оборудование нефтяных и газовых промыслов»

Квалификация (степень) выпускника

Магистр

Форма обучения

Очная

| Выполнил студент гр. ДНТМм-11/1, Родионов В.С._____________ Принял д.т.н., доцент _______________ Е.М. Прохоров "____"_______________ 2017 г. |

Астрахань, 2017

СОДЕРЖАНИЕ

Введение.......................................................................................................3

1. Применение новых типы струйных насосных установок...................5

2. Патентно-информационный обзор........................................................12

Заключение...................................................................................................19

Список использованных источников.........................................................20

Введение

Струйный насос для добычи нефти – это суперсовременное и перспективное устройство для нефтяной промышленности. Оно способно вывести технологию использования месторождений на новую более высокую ступень. Состоит такой механизм из канала для подведения рабочей жидкости, активного сопла, канала подвода инжектируемой жидкости, камеры смещения и диффузора.

На сегодняшний день струйные насосы широко распространены благодаря своему простому устройству, отсутствию движущихся элементов, высокой прочности и надежному функционированию даже в экстремальных ситуациях, например при высоком содержании механических соединений и свободных газов в добываемой жидкости, повышенной температуре воздуха и агрессивности производимой продукции.

Струйные насосные системы обеспечивают:

- стабильную работу механизма;

- свободную регуляцию забойного давления;

- поддержание оптимального функционирования устройства при неконтролируемых изменениях таких факторов, как обводненность, давление в пласте и т. п.;

- облегченный и быстрый приток нефти и вывод углубления на оптимизированный порядок действия после его приостановки;

- эффективное применение выделившихся свободных газов;

- предотвращение фонтанирования проемов по затрубным областям;

- быстрое остывание погружных электродвигателей;

- стабильность токовой нагрузки данного приспособления;

- повышение КПД добывающего устройства.

Все эти характеристики выделяют струйный насос в ряду других механизмов и делают его наиболее популярным в разных отраслях промышленности. Такая установка позволяет добывать нефть наиболее качественно и в минимальные сроки.

Применение новых типы струйных насосных установок

Струйные насосы являются разновидностью гидроприводных насосов, и они обладают всеми достоинствами этого вида оборудования. К преимуществам струйных насосов относят их малые габариты, большую пропускную способность и возможность стабильно отбирать пластовую жидкость с высоким содержанием свободного газа. Кроме того, проста конструкция установок, отсутствуют движущиеся детали, возможно исполнение струйного насоса в виде свободного, сбрасываемого агрегата. В струйном насосе или инжекторе поток откачиваемой жидкости перемещается от забоя скважины до устья скважины за счет получения энергии от потока рабочей жидкости, подаваемого поверхностным силовым насосом с устья скважины.

Все виды струйных насосов могут эксплуатироваться в скважинах со значительным искривлением ствола и большим содержанием механических примесей и свободного газа в откачиваемой жидкости. Струйные аппараты спускают в скважину на расчетную глубину на колонне НКТ вместе с пакером, опрессовочным седлом, циркуляционным клапаном и фильтром-хвостовиком. Пакер при необходимости устанавливают над испытуемым пластом.

Направлениями развития струйных насосов являются повышение энергетических показателей струйных насосов, обеспечение автоматического перехода с режима на режим при изменении условий эксплуатации, создание струйных насосов для работы на многофазных смесях в многопластовых скважинах.

В настоящее время совершенствуются схемы инжекторов, повышается гибкость рабочих характеристик, расширяется область применения оборудования для эксплуатации струйных насосов. Известны установки, которые содержат инжектор и лабиринтный канал, образованный магнитными кольцами, установленными на внутренней поверхности камеры смешения и наружной поверхности диффузора; При работе струйного насоса часть жидкости перетекаетпо лабиринтному каналу обратно в камеру смешения, проходя при этом магнитную обработку, благодаря чему снижается отложение солей, содержащихся в пластовой жидкости, на поверхности установки. Такое решение расширяет область применения струйных насосов, и увеличивает МРП работы скважин.

Применение струйных насосов наиболее рационально в наклонно направленных скважинах и скважинах со значительным содержанием в продукции коррозионно-активных веществ, механических примесей, при средней глубине динамического уровня (до 1500 м) и из скважин со средними и высокими дебитами.

К недостаткам струйных насосов можно отнести относительно низкий КПД, необходимость погружения насосов на большую глубину (не менее 20 % от динамического уровня в скважине), уменьшение подачи насоса при откачке жидкости с большим содержанием свободного газа.

Направлениями развития этого вида оборудования являются повышение энергетических показателей струйных насосов, обеспечение автоматического перехода с режима на режим при изменении условий эксплуатации, создание струйных насосов для работы на многофазных смесях в многопластовых скважинах, а также комбинироваенное использование струйных насосов с другими насосами (УЭЦН, УЭВН и др.)

На кафедре МОНГ АГТУ разработана оригинальная комбинированная струйно-газлифтная установка (КСГУ), позволяющая эксплуатировать наклонные скважины, что особенно актуально для морских нефтедобывающих платформ. Струйно-газлифтный способ добычи нефти позволяет сочетать в себе основные преимущества газлифтной и насосной эксплуатации скважин. Технический результат КСГУ – повышение производительности и надежности насоса за счет совмещения принципов струйного и газлифтного насосов (рис. 1). Он достигается тем, что в поток нефти от струйного насоса вводится струя газа, что позволяет отказаться от клапанной системы, принятой в газлифтных насосах. В струйном насосе благодаря расположению сопла после разворота струи рабочей нефти создается падение давления, позволяющее извлекать нефть из забоя скважины, а в смесительную камеру вводится

Рис. 1. Комбинированная струйно-газлифтная установка:

1 – центробежный насос; 2 – компрессор; 3 – нефтегазовый сепаратор; 4 – наружно подводящая труба; 5 – средняя отводящая труба; 6 – внутренняя труба; 7 – сопло; 8 – смесительная камера с каналами

струя газа. Пузырьки газа, поднимаясь в струе рабочей нефти, создают дополнительное разрежение в смесительной камере, увеличивающее поток добываемой нефти. Энергия сжатого газа превращается в энергию потока рабочей и добываемой нефти.

Рабочая жидкость подается от насоса 1 в пространство между наружной 4 и средней 5 трубами и движется к забою скважины, где разворачивается и устремляется в сопло, образованное средней трубой 5 и насадкой 7 для разворота газовой струи, подаваемой через внутреннюю трубу 6. Через каналы 8, соединяющие среднюю и наружную трубы, поступаетдобываемая нефть. Пузырьки газа увлекаются нефтью, увеличиваются в размерах по мере падения гидростатического давления и ускоряют газожидкостной поток благодаря возрастающей подъемной силе. Таким образом, на поток нефти воздействуют энергия центробежного насоса, энергия компрессора и энергия гравитационного поля Земли, выраженная в виде подъемной силы.

В КСГУ энергия потока газожидкостной смеси на выходе из насоса складывается из энергии потока жидкости от центробежного насоса, энергии газовой струи от компрессора и энергии движения газовых пузырьков под действием подъёмной силы.

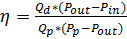

При эксплуатации КСГУ изменяют расход газа до достижения оптимальных значений подачи и давления рабочей жидкости, а также изменяют расход и давление рабочей жидкости до достижения максимизация добычи и минимизация затрачиваемой энергии. В последнем случае руководствуются соображениями максимизации КПД установки. КПД скважины при эксплуатации струйным насосом определяется по формуле

, (1.2)

, (1.2)

где Q d - добыча пластового флюида; Q p - расход рабочей жидкости; P out - давление на выходе насоса; P in - давление на входе насоса; Рр - давление рабочей жидкости, подаваемой в насос.

Из формулы 1.2 видно, что с уменьшением давления (напора) на выходе насоса (что обеспечивается за счет газлифта) можно уменьшить подачу (Q p) и давление (Р р) рабочей жидкости. Энергия газа дополняет энергию жидкости. Совместная работа струйного и газлифтного принципов позволяет рассчитывать на некоторое увеличение КПД в гораздо более широком диапазоне изменения подач.

Для определения параметров КСГУ на кафедре МОНГ АГТУ была разработана.

лабораторная экспериментальная СГУ. Схема этой установки показана на рис. 2.

Рис. 2. Схема конструкции лабораторной СГУ:

1 – верхний бак; 2 – верхний уровнемер; 3, 15 – крыльчатый водомер; 4, 8, 12, 14, 16, 17, 18 – шаровый кран; 5 – струйно-газлифтный насос; 6 – нижний уровнемер; 7 – нижний бак; 9 – дифманометр; 10, 11 – расходомерная диафрагма; 13 – вакуумметр; 19 – манометр; 21 – регулировочный дроссель игольчатого типа; 22 – центробежный насос; 23 – воздушный компрессор.

Эксперименты проводились в струйном и струйно-газлифтном режимах. Проведение экспериментов в каждом из режимов имело свои особенности.

При струйном режиме с помощью крыльчатых водомеров 3 и 10 измерялся общий объем поднимаемой жидкости  и объем рабочей жидкости

и объем рабочей жидкости  , протекающие за определенное время

, протекающие за определенное время  через СГУ. Кроме того, определялись также нижним уровнемером 15 понижение уровня жидкости в нижнем баке

через СГУ. Кроме того, определялись также нижним уровнемером 15 понижение уровня жидкости в нижнем баке  и верхним уровнемером 2 повышение уровня жидкости в верхнем баке

и верхним уровнемером 2 повышение уровня жидкости в верхнем баке  , происходящее за то же время. Измерялись также вакуумметром 9 вакуум

, происходящее за то же время. Измерялись также вакуумметром 9 вакуум  на всасывающем патрубке центробежного насоса 14 и манометром 11 давление на выходном патрубке

на всасывающем патрубке центробежного насоса 14 и манометром 11 давление на выходном патрубке  . Регулирование подачи рабочей жидкости центробежным насосом осуществлялось шаровым краном.

. Регулирование подачи рабочей жидкости центробежным насосом осуществлялось шаровым краном.

При струйно-газлифтном режиме с помощью крыльчатого водомера 10 измерялся объем рабочей жидкости  , протекающие за определенное время

, протекающие за определенное время  через СГУ. Кроме того, определялись также нижним уровнемером 15 понижение уровня жидкости в нижнем баке

через СГУ. Кроме того, определялись также нижним уровнемером 15 понижение уровня жидкости в нижнем баке  и верхним уровнемером 2 повышение уровня жидкости в верхнем баке

и верхним уровнемером 2 повышение уровня жидкости в верхнем баке  , происходящее за то же время. Измерялись также вакуумметром 9 вакуум

, происходящее за то же время. Измерялись также вакуумметром 9 вакуум  на всасывающем патрубке центробежного насоса 14 и манометром 11 давление на выходном патрубке

на всасывающем патрубке центробежного насоса 14 и манометром 11 давление на выходном патрубке  . Регулирование подачи рабочей жидкости центробежным насосом осуществлялось шаровым краном. Замерялись также с помощью манометра 6 давление подаваемого в СГУ воздуха

. Регулирование подачи рабочей жидкости центробежным насосом осуществлялось шаровым краном. Замерялись также с помощью манометра 6 давление подаваемого в СГУ воздуха  и перепад давлений воздуха на диафрагме

и перепад давлений воздуха на диафрагме  . Регулировка расхода и давления воздуха осуществлялась шаровым краном и регулировочным дросселем игольчатого типа. Для предотвращения попадания жидкости в воздушную линию и компрессор, что могло вывести его из строя, давление воздуха во всех экспериментах поддерживалось более высоким, чем на выходе из центробежного насоса

. Регулировка расхода и давления воздуха осуществлялась шаровым краном и регулировочным дросселем игольчатого типа. Для предотвращения попадания жидкости в воздушную линию и компрессор, что могло вывести его из строя, давление воздуха во всех экспериментах поддерживалось более высоким, чем на выходе из центробежного насоса

. Результаты обработки экспериментальных данных при струйном, газлифтном и струйно-газлифтном режимах приведены на рис. 3.

. Результаты обработки экспериментальных данных при струйном, газлифтном и струйно-газлифтном режимах приведены на рис. 3.

Рис. 3. Зависимость КПД при работе СГУ от подачи: 1 – в струйном режиме, 2 – в струйно-газлифтном режиме

Как видно из рис. 1.11 повышение подачи рабочей жидкости и газа приводит к повышению КПД практически в 1,5-2,0 раза и подачи насоса в 2-3 раза, что подтверждает эффективность комбинированной СГУ. В дальнейшем экспериментальные исследования будут продолжены на более крупных установках в условиях, более близких к производственным. В частности, возможно создание СГУ в составе оборудования для добычи нефти на учебно-производственном полигоне Института нефти и газа АГТУ.