Г. П. ЗДОР, А. В. БОРОДИН

ПРОЕКТИРОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА.

РАСЧЕТ И КОНСТРУИРОВАНИЕ РЕМЕННЫХ ПЕРЕДАЧ

ЧАСТЬ 1

ОМСК 2013

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Омский государственный университет путей сообщения

________________________

Г. П. Здор, А. В. Бородин

ПРОЕКТИРОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА.

РАСЧЕТ И КОНСТРУИРОВАНИЕ РЕМЕННЫХ ПЕРЕДАЧ

Часть 1

Утверждено редакционно-издательским советом университета

в качестве методических указаний к выполнению курсового проекта

по дисциплине «Детали машин и основы конструирования»

Омск 2013

УДК 621.852.4(07)

ББК 34.445.71я73

З46

Проектирование электромеханического привода. Расчет и конструирование ременных передач. Часть 1: Методические указания к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования». 2-е изд., с измен. / Г. П. Здор, А. В. Бородин; Омский гос. ун-т путей сообщения. Омск, 2013. 30 с.

В методических указаниях описано устройство привода, изложены методики расчета плоско- и клиноременных передач с периодическим натяжением ремней, приведены необходимые справочные данные, рассмотрены вопросы конструирования шкивов ременных передач.

Предназначены для студентов третьего курса механического, теплоэнергетического и электромеханического факультетов очной и заочной форм обучения.

Библиогр.: 2 назв. Табл. 18. Рис. 14. Прил. 1.

Рецензенты: доктор техн. наук, профессор В. В. Сыркин;

доктор техн. наук, профессор А. А. Рауба.

__________________________

© Омский гос. университет

путей сообщения, 2013

|

|

ОГЛАВЛЕНИЕ

| Введение……………………………………………………………………… 1. Назначение и классификация приводов………………………………… 1.1. Выбор электродвигателя……………………………………………. 2. Проектирование ременных передач……………………………………... 2.1. Проектирование плоскоременной передачи……………………….. 2.1.1. Расчет плоскоременной передачи………………………………... 2.1.2. Конструирование шкивов плоскоременной передачи………….. 2.2. Проектирование клиноременной передачи……………………….. 2.2.1. Расчет клиноременной передачи…………………………………. 2.2.2. Конструирование шкивов клиноременной передачи…………… Библиографический список………………………………………………… Приложение. Справочный материал……………………………………..… |

ВВЕДЕНИЕ

Электромеханическим приводом называют устройство, состоящее из двух основных частей: электродвигателя и редуктора. Электродвигатель преобразует электрическую энергию в механическую, а редуктор соединяет двигатель с исполнительным органом, создающим нагрузку на выходном валу редуктора. Обычно выходной вал двигателя и входной вал редуктора соединяют муфтой или ременной передачей.

Ременная передача по сравнению с другими передачами имеет некоторые особенности, которые обусловливают ее применение. К преимуществам передачи относятся большое межосевое расстояние, простота конструкции и обслуживания, предохранение механизма от резких колебаний нагрузки и др.

В сочетании с зубчатой ременную передачу обычно устанавливают перед менее нагруженной быстроходной ступенью.

|

|

В данной части методических указаний изложена последовательность расчета привода, выбора электродвигателя, проектирования плоско- и клиноременных передач с периодическим натяжением ремней, рассмотрены вопросы конструирования шкивов. В приложении представлен справочный материал, необходимый для расчетов.

1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ПРИВОДОВ

Привод предназначен для включения двигателя и передачи. По типу двигателя различают приводы электрические, с двигателями внутреннего сгорания, паровыми, гидравлическими и пневматическими [1].

Приводы могут иметь передачи цилиндрические и конические зубчатые, червячные, планетарные, волновые, комбинированные, ременные, цепные, винт-гайка, гидродинамические.

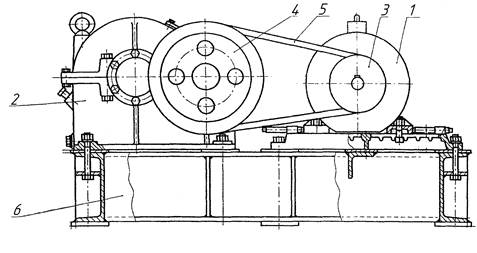

Электромеханический привод с ременной передачей представлен на рис. 1.1. Привод состоит из электродвигателя 1, редуктора 2, ременной передачи, включающей в себя ведущий 3, ведомый 4 шкивы и ремни 5. Ведущий шкив насажен на вал электродвигателя, ведомый – на первый вал редуктора.

Элементы привода крепятся к раме крепежными деталями. Для соединения редуктора с приемным валом машины на выходном валу редуктора установлена муфта 7.

а

б

Рис. 1.1. Электромеханический привод с ременной передачей

Выбор электродвигателя

Потребная мощность электродвигателя для привода, кВт,

, (1.1)

, (1.1)

где Рз – мощность на выходном валу редуктора, кВт;

h - коэффициент полезного действия (КПД) привода,

, (1.2)

, (1.2)

где hр = 0,95 – КПД ременной передачи;

ηб – КПД быстроходной ступени редуктора;

ηт – КПД тихоходной ступени редуктора;

|

|

ηп = 0,99 – КПД одной пары подшипников;

k – количество пар подшипников.

КПД зубчатой цилиндрической передачи ηз.ц = 0,98, зубчатой конической - ηз.к = 0,95; червячной при передаточном числе свыше 30 ηч = 0,65, от 14 до 30 - 0,75, от 8 до 14 - 0,85. КПД червячной передачи предварительно можно принять равным 0,8.

По потребной мощности электродвигателя Рп и синхронной частоте вращения вала из табл. П.1 [2, табл. 24.9; 3, табл. 24.8] выбирается тип электродвигателя так, чтобы соблюдалось условие:  , где Рэ – номинальная мощность электродвигателя, указанная в каталоге, кВт, и затем выписываются номинальная мощность Рэ и рабочая частота вращения вала nэ, об/мин.

, где Рэ – номинальная мощность электродвигателя, указанная в каталоге, кВт, и затем выписываются номинальная мощность Рэ и рабочая частота вращения вала nэ, об/мин.

2. ПРОЕКТИРОВАНИЕ РЕМЕННЫХ ПЕРЕДАЧ

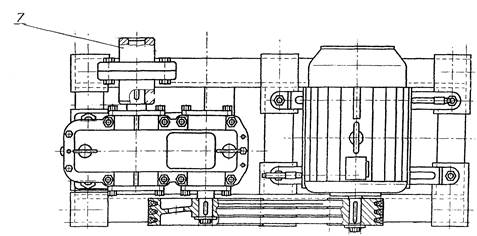

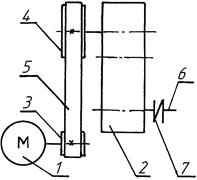

Рис. 2.1. Кинематическая схема привода с ременной передачей: 1 – электродвигатель; 2 – редуктор; 3, 4 – ведущий и ведомый шкивы; 5 – ремень; 6 – приемный

вал машины; 7 – муфта

Рис. 2.1. Кинематическая схема привода с ременной передачей: 1 – электродвигатель; 2 – редуктор; 3, 4 – ведущий и ведомый шкивы; 5 – ремень; 6 – приемный

вал машины; 7 – муфта

| Ременная передача (рис. 2.1) состоит из сшитого в кольцо (бесконечного) ремня 5, надетого с натягом на два шкива – ведущий 3 и ведомый 4. При движении ремень передает вращающий момент с ведущего шкива на ведомый за счет силы трения между ремнем и шкивом. Передаваемая нагрузка тем больше, чем больше натяжение, угол обхвата шкива ремнем и коэффициент трения. Преимуществами ременной передачи являются плавность и безударность работы, предельность нагрузки (при достижении нагрузки выше расчетной происходит |

буксование – проскальзывание ремня по ободу шкива), простота устройства, относительно низкая начальная стоимость. Основное назначение передачи в приводе - повысить вращающий момент.

Проектирование плоскоременной передачи

2.1.1. Расчет плоскоременной передачи

Расчет ременной передачи заключается в определении геометрических размеров и долговечности приводного ремня, размеров шкива и разработке его эскиза.

Диаметр ведущего шкива передачи, мм,

. (2.1)

. (2.1)

Из найденного интервала значений d1 выбирают большее стандартное (табл. П.2).

Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принять следующее передаточное число ременной передачи: 1 < Uр £ 2.

Диаметр ведомого шкива (без учета скольжения), мм,

. (2.2)

. (2.2)

Найденное значение d2 округляем до ближайшего стандартного (см. табл. П.2).

Межосевое расстояние, мм,

. (2.3)

. (2.3)

Длина ремня, мм,

. (2.4)

. (2.4)

Угол обхвата меньшего шкива, гр.,

. (2.5)

. (2.5)

Скорость ремня, м/с,

. (2.6)

. (2.6)

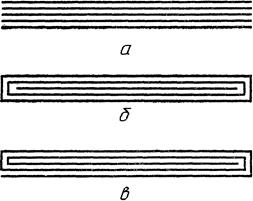

В зависимости от скорости  выбирается тип плоского ремня. Ремни типа А (рис. 2.2, а) состоят из нескольких слоев (прокладок) крупноплетеной хлопчатобумажной ткани (бельтинга), между которыми для повышения жесткости ремней помещают прослойки из вулканизированной резины. Ремни типа Б (рис. 2.2, б) имеют центральную прокладку из бельтинга, которая охватывается

выбирается тип плоского ремня. Ремни типа А (рис. 2.2, а) состоят из нескольких слоев (прокладок) крупноплетеной хлопчатобумажной ткани (бельтинга), между которыми для повышения жесткости ремней помещают прослойки из вулканизированной резины. Ремни типа Б (рис. 2.2, б) имеют центральную прокладку из бельтинга, которая охватывается

Рис. 2.2. Расположение ткани

в плоских прорезиненных ремнях

Рис. 2.2. Расположение ткани

в плоских прорезиненных ремнях

| отдельными кольцевыми прокладками с взаимно смещенными стыками, такие ремни изготавливают с резиновыми прослойками и без них и называют послойно завернутыми. Ремни типа В (рис. 2.2, в) изготавливают из одного куска бельтинговой ткани без прослоек между прокладками и называют спирально завернутыми.

Ремни типа А применяют при скорости ремня  м/с, типа Б – до 20 м/с, типа В – до 15 м/с. м/с, типа Б – до 20 м/с, типа В – до 15 м/с.

|

Допускаемая удельная тяговая способность ремня, Н/мм2,

, (2.7)

, (2.7)

где kо – оптимальная удельная тяговая способность ремня, Н/мм2,

kо = а - W  , (2.8)

, (2.8)

значения коэффициентов а, W и наибольшего допускаемого отношения  приведены в табл. П.3;

приведены в табл. П.3;

d - толщина ремня, мм;

Сa - коэффициент, учитывающий влияние угла обхвата меньшего шкива,

; (2.9)

; (2.9)

С  - коэффициент, учитывающий влияние скорости ремня,

- коэффициент, учитывающий влияние скорости ремня,

; (2.10)

; (2.10)

Ср – коэффициент, учитывающий влияние режима работы (табл. П.4);

Сq - коэффициент, учитывающий расположение передачи (табл. П.5).

Окружное усилие, Н,

. (2.11)

. (2.11)

Требуемая площадь поперечного сечения ремня, мм2,

, (2.12)

, (2.12)

где Вр – ширина ремня, мм.

Наибольшее распространение имеют прорезиненные ремни, поэтому коэффициенты а, W выбираются для прорезиненных ремней при отношении  =

=  .

.

Ориентировочная толщина ремня определяется с учетом выполнения условия, мм:  , где d1 – диаметр малого шкива, принятый из стандартного ряда (см. табл. П.2), мм.

, где d1 – диаметр малого шкива, принятый из стандартного ряда (см. табл. П.2), мм.

Толщина одной прокладки d1 выбирается из данных табл. П.6 в зависимости от типа ремня и его конструкции. Для ремней типа В рекомендуется принимать d1 равной 1,25 мм. Тогда количество прокладок

. (2.13)

. (2.13)

Найденное значение z округляется до целого числа.

Уточняется толщина ремня, мм:

. (2.14)

. (2.14)

Ширина ремня, мм,

. (2.15)

. (2.15)

Вычисленное значение Вр округляется до ближайшего стандартного (см. табл. П.6).

Уточненное значение площади ремня, мм2:

.

.

Рассчитанный ремень проверяется на прочность и долговечность.

При проверке на прочность определяется максимальное напряжение в сечении, набегающем на ведущий шкив:

, (2.16)

, (2.16)

где s1 – напряжение, обусловленное значением силы Ft, действующей в ведущей ветви ремня передачи, Н/мм2,

; (2.17)

; (2.17)

sо – напряжение от предварительного натяжения, принимаемое для плоских прорезиненных ремней равным 1,8 Н/мм2;

sи – напряжение, обусловленное изгибом ремня при огибании ведущего шкива, Н/мм2,

, (2.18)

, (2.18)

где Еи – модуль упругости при изгибе, для прорезиненных ремней Еи = 80 – 100 Н/мм2;

sJ - напряжение, обусловленное действием центробежной силы, Н/мм2,

, (2.19)

, (2.19)

где r = 1200 – плотность прорезиненного ремня, кг/м3.

При расчете передачи должно выполняться условие прочности:  [sр]. Для прорезиненных ремней [sр] = 6 - 8 Н/мм2.

[sр]. Для прорезиненных ремней [sр] = 6 - 8 Н/мм2.

Расчетная долговечности ремня, ч,

, (2.20)

, (2.20)

где m = 5 – для плоских ремней;

107 – базовое число циклов;

sy = 7 – предел выносливости для прорезиненных ремней без прослоек, Н/мм2;

- частота пробегов ремня в секунду (L в метрах);

- частота пробегов ремня в секунду (L в метрах);

Сi – коэффициент, учитывающий влияние передаточного числа (табл. П.18);

Сн – коэффициент, учитывающий непостоянство нагрузки; при постоянной нагрузке Сн = 1.

Сила давления на валы для передачи с периодическим регулированием начального натяжения ремня

. (2.21)

. (2.21)

Ширина обода шкива В в зависимости от ширины ремня выбирается из табл. П.2.

Рассчитанная ременная передача имеет следующие размеры: d1, d2, a, L, J, a1, A, b, d, Ho, Fп, B, по которым определяется тип ремня.

2.1.2. Конструирование шкивов плоскоременной передачи

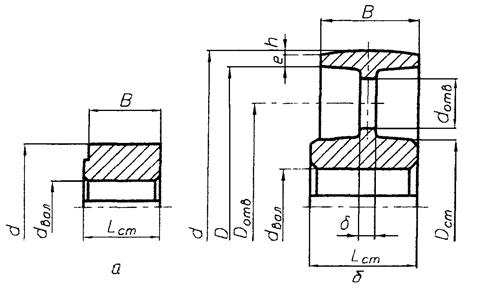

При скорости ремня J до 30 м/с шкивы изготавливают литыми из чугуна СЧ15, СЧ20 (ГОСТ 1412-85), до 40 м/с – литыми из стали 25Л (ГОСТ 977-88), при диаметре шкива d1 до 200 мм – из проката Ст3 (ГОСТ 380-88). Быстроходные шкивы могут быть изготовлены из легких сплавов на основе алюминия. В зависимости от объемов выпуска шкивы изготавливают литыми, коваными, штампованными, цельными или сборными. Виды конструкции шкивов представлены на рис. 2.3, где В = f(Вр) – ширина обода, мм (см. табл. П.2); е = 0,005d + 3 – толщина обода, мм.

Рабочая поверхность обода может быть цилиндрической (см. рис. 2.3, а) или выпуклой (см. рис. 2.3, б). Выпуклость поверхности обода h, мм, обычно предусматривается на большом шкиве: h = 0,5 – 0,9 при d < 280; h = 1 при d ³ 280.

Толщина ремня d = (0,60 – 0,65)(Dcт – dвал), d ³ 6 мм, где Dст – диаметр ступицы; dвал – диаметр концевого участка входного вала, мм; Dотв = 0,5(d – 2h – 2е + Dcт) – диаметр окружности, по которой располагаются центры отверстий; dотв = = (0,3 – 0,4)(d – 2h – 2е - Dcт) – диаметр отверстия в диске шкива (d, Dотв, dотв – целые числа).

Рис. 2.3. Конструкция шкивов: а – монолитная,

обод цилиндрический, d £ 90 мм; б – с диском, обод выпуклый, d > 90 мм

Диаметр ступицы, мм, Dcт = (1,6 – 2,0)dвал, ее длина, мм, Lcт = (1,5 – 2,0)dвал.

Диаметр внутренней части обода шкива D = d – 2(е + h).

При скорости ремня J > 25 м/с выпуклыми считаются оба шкива.

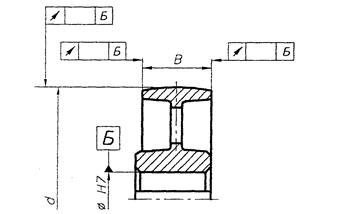

Обозначение шероховатости поверхностей ступицы и шкива показано на рис. 2.4.

Рис. 2.4. Шероховатость поверхностей ступицы (а) и шкива (б)

Рекомендуется назначать следующие значения шероховатости Ra, мкм:

отверстия в ступице – 1,6 – 3,2;

боковых поверхностей ступицы - 6,3;

других обрабатываемых поверхностей шкива - 6,3 – 12,5;

необрабатываемых поверхностей шкива -  .

.

Отклонения формы и расположения поверхностей шкивов представлены на рис. 2.4 и 2.5.

Допуск торцевого биения  поверхности обода относительно оси посадочного отверстия не должен быть выше установленного ГОСТ 24643-81 для восьмой степени точности (табл. П.15). Допуск радиального биения поверхности обода относительно оси посадочного отверстия не должен быть выше установленного ГОСТ 24643-81 для девятой степени точности (см. табл. П.15). поверхности обода относительно оси посадочного отверстия не должен быть выше установленного ГОСТ 24643-81 для восьмой степени точности (табл. П.15). Допуск радиального биения поверхности обода относительно оси посадочного отверстия не должен быть выше установленного ГОСТ 24643-81 для девятой степени точности (см. табл. П.15).

|  Рис. 2.5. Отклонения формы и расположения поверхностей шкивов

Рис. 2.5. Отклонения формы и расположения поверхностей шкивов

|

Отклонения размеров поверхности ступицы указаны на рис. 2.4, а. Неуказанные предельные отклонения размеров обрабатываемых поверхностей принять следующими: охватываемых - h14; охватывающих – Н14; прочих - ±0,5 IT14. Значения допуска торцевого биения ступицы приведены в табл. П.16.

Используя результаты расчетов, необходимо представить эскиз шкива с указанием размеров, шероховатостей, отклонений формы и расположения поверхностей. Пример выполнения чертежа шкива приведен на рис. 2.6.