Станция осуществляет временное хранение деталей, их подачу для последующей обработки и работает по принципу очереди «первая на входе - первая на выходе» (FIFO, first in - first out). Добавление обрабатываемой детали возможно лишь в конец очереди, подача — только из начала очереди.

|

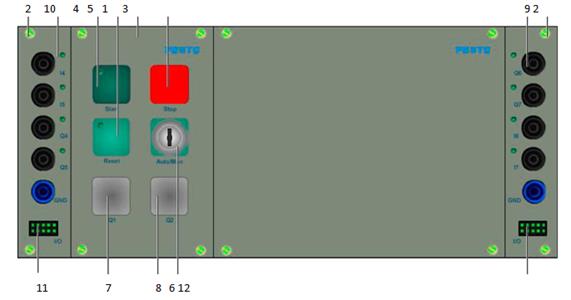

На Рис. 1 показан внешний вид стенда «Буферная станция». «Буферная станция» состоит из четырех конструктивных частей: приборная плита - 1, панель с программируемым логическим контроллером - 2, панель управления - 3 и мобильный корпус - 4.

Изучаемый стенд «Буферная станция» выполняет следующие функции:

- транспортировка деталей;

- временное хранение деталей;

- синхронная и асинхронная подача деталей.

Любую производственную линию можно представить как совокупность технологических участков, на которых выполняются строго определенные технологические операции. Функция транспортировки деталей осуществляется путем перемещения деталей от одного технологического участка к другому. Возможность станции организовать очередь позволяет реализовать временное хранение обрабатываемых деталей. Функция синхронной подачи деталей необходима в тех случаях, когда требуется синхронизация технологических операций. При асинхронной подаче время подачи обрабатываемой детали для последующей операции не имеет жесткой связи со временем её погрузки на конвейер.

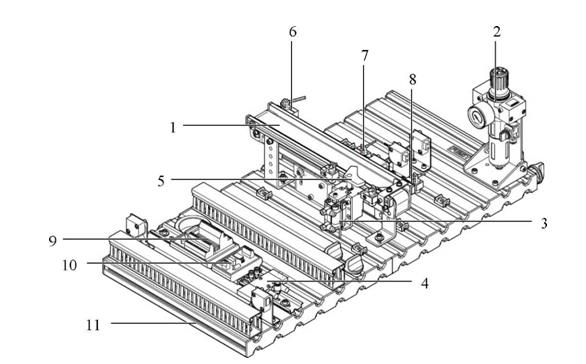

На поверхности плиты из алюминиевого профиля (Рис. 2) размещены исполнительные устройства, пневматический распределитель (4), датчики (6, 7, 8), блок подготовки воздуха (2), кабель-каналы и интерфейсный модуль (9). Все перечисленные элементы закрепляются на плите при помощи Т-образных пазов и специального комплекта креплений (болт и гайка в виде вкладыша трапециевидной формы для размещения в Т-образном пазе). Конвейер (1), пневматический цилиндр с механической передачей (3), рычаг подачи (5), модуль управления двигателем (10); плита (11).

Рис. 2. Приборная плита

В состав буферной станции входят два типа исполнительных устройств устройство подачи деталей и конвейер.

Устройство подачи состоит из поворотного пневматического привода и рычага. Поворотный привод выполнен на базе штокового пневматического цилиндра 3. Шток цилиндра жестко связан с механической передачей. Механическая передача преобразует поступательное движение штока цилиндра в поворотное движение выходного вала. Непосредственно на выходном валу передачи закрепляется рычаг подачи 5. В продольных пазах корпуса пневматического цилиндра размещены два датчика положения поршня 1B1 и 1B2. В качестве датчиков используются герконы. Датчики вырабатывают сигналы, когда поршень занимает одно из крайних положений.

Управление перемещением поршня цилиндра осуществляется дискретным пневматическим распределителем 4. Пневматический распределитель управляет подачей сжатого воздуха в полости цилиндра. Используется моностабильный 5/2 распределитель с электромагнитным управлением. При отсутствии сигнала управления на электромагните распределителя штоковая полость цилиндра будет соединена с линией питания сжатым воздухом, а поршневая полость с атмосферой. При подаче сигнала управления, с напряжением 24 В на электромагнит распределителя ситуация противоположная: в поршневую полость будет подаваться сжатый воздух, а штоковая полость будет соединена с атмосферой.

Конвейер 1 служит для перемещения обрабатываемых деталей на расстояния. Конвейер стенда относится к типу ленточных конвейеров. Конвейерная лента, составная часть ленточного конвейера, выполняет функцию грузонесущего органа. Приводом конвейера является электродвигатель постоянного тока с червячным редуктором. Номинальный потребляемый ток двигателя 2А, номинальное рабочее напряжение 24В.

Пуск и останов двигателя конвейера осуществляется с помощью модуля управления двигателем 10. Модуль используется в электрической цепи управления электродвигателя и предназначен для его плавного пуска. Он состоит из реле, которое выполняет функцию силового контакта и электронного ограничителя тока. При подаче сигнала управления с ПЛК на модуль управления происходит замыкание нормально разомкнутого контакта реле, подается напряжение на обмотки двигателя, осуществляется этим самым пуск двигателя конвейера. Электронный ограничитель тока ограничивает пусковой ток двигателя до уровня 2А. В качестве электронного ограничителя тока используется биполярный транзистор, который управляется сигналом ШИМ.

Блок подготовки воздуха 2 состоит из фильтра со стеклянной колбой, редукционного клапана и манометра. Фильтр осуществляет осушку и очистку сжатого воздуха, подведенного от компрессора. Очищенный сжатый воздух подается в пневматическую систему стенда. Редукционный клапан используется для поддержания требуемого уровня давления в пневматической линии питания. С помощью манометра визуально контролируется текущий уровень давления в линии питания. Рабочее давление в пневматической системе составляет 6 бар.

Интерфейсный модуль 9 используется для передачи сигналов с датчиков в контроллер и сигналов управления из контроллера к исполнительным устройствам. По многожильному проводу сигналы управления от контроллера передаются на клеммы выходных сигналов интерфейсного модуля. К клеммам выходных сигналов подключаются исполнительные устройства. Таким же образом осуществляется передача информационных сигналов в контроллер. К клеммам входных сигналов модуля подключаются датчики, кнопки и другие устройства. Сигналы с входных клемм предаются от контроллера при помощи многожильного провода.

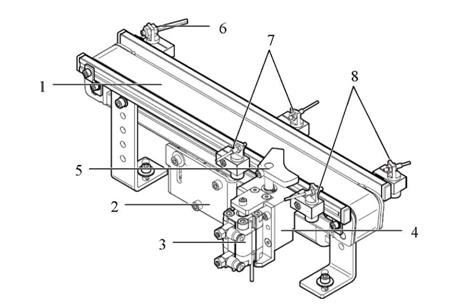

Совокупность конвейера с приводным двигателем, пневматического цилиндра с механической передачей и трех оптических датчиков образуют устройство транспортировки и подачи (Рис. 3).

Рис. 3. Устройство транспортировки и подачи

1 - конвейер; 2 - электродвигатель с редуктором; 3 - пневматический цилиндр; 4 - механическая передача; 5 - рычаг подачи; 6 - оптический датчик рассеивания (диффузионный); 7, 8 - оптические датчики типа «световой барьер».

Наличие деталей на конвейере контролируется с помощью оптических датчиков 6, 7, 8. Датчики размещены на конвейере таким образом, чтобы определять положение деталей в функциональных зонах устройства транспортировки и подачи. Диффузионный датчик 6 (обозначение на принципиальной электрической схеме Приложение 2 - PARTAV) регистрирует наличие детали на конвейер после ее загрузки. Датчик 7 типа «световой барьер» (обозначение на принципиальной электрической схеме Приложение 2 - B2) определяет присутствие детали перед устройством подачи. Датчик 8 также типа «световой барьер» (обозначение на принципиальной электрической схеме Приложение 2 - B3) определяет наличие детали после устройства подачи.

Рабочая площадь конвейера разделена на следующие функциональные зоны: зона загрузки; буферная зона; зона подачи.

Панель ПЛК (Рис. 4) предназначена для размещения промышленного контроллера, кабель-каналов, интерфейсных модулей и клемм с шинами питания постоянного тока. 1 - ПЛК; 2 - интерфейсный модуль экстренного останова; 3 - интерфейсный модуль аналоговых сигналов; 4 - клеммы с шинами питания постоянного тока; 5 - кабель-каналы; 6 – панель.

Основным элементом панели ПЛК является промышленный контроллер 1. С его помощью обеспечивается автоматическая работа стенда «Буферная станция». Контроллер является микропроцессорным устройством. В его функции входит обработка сигналов датчиков, реализация алгоритмов управления, формирование сигналов управления исполнительными устройствами.

Рис. 4. Панель ПЛК

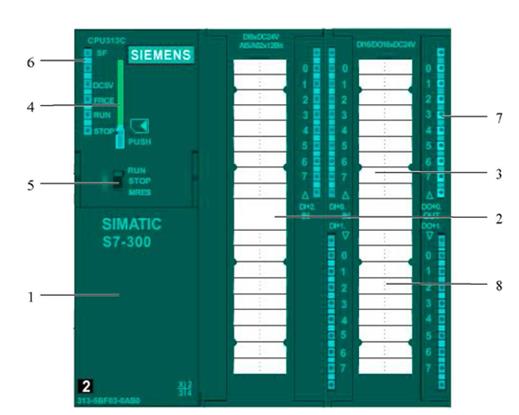

В стенде используется контроллер типа SIMATIC S7-300 (Рис. 5). Это универсальный, модульный программируемый контроллер Контроллер состоит из следующих модулей: модуль центрального процессора (CPU); сигнальные модули (SM), для ввода-вывода дискретных и аналоговых сигналов с различными электрическими и временными параметрами. 1 - процессорный модуль; 2 - модуль дискретного и аналогового ввода/вывода; 3 - модуль дискретного ввода/вывода; 4- карта памяти ММС; 5 - переключатель режима; 6, 7 - светодиодные индикаторы; 8 - крышка доступа к контактам.

Используемый контроллер представляет собой процессорный модуль CPU313C с интегрированными модулями ввода/вывода аналоговых и дискретных сигналов, следующей конфигурации: 24 дискретных входов; 16 дискретных выходов; 4 аналоговых входов; 2 аналоговых выходов; 32 Кбайт памяти программ.

Панель управления используется в качестве интерфейса для управления работой станции. Панель является связующим звеном между человеком и прикладной программой стенда.

Лицевая сторона панели управления стенда «Буферная станция» представлена на рис. 6. Она состоит из двух функциональных частей: основная панель и панель дополнительных подключений.

Рис. 5. Промышленный контроллер Siemens SIMATIC S7-300

Рис. 6. Панель управления

1 – основная панель; 2 – панель дополнительных подключений; 3 – кнопка «Стоп»; 4 – кнопка «Старт»; 5 – кнопка «Сброс»; 6 – кнопка «Режим работы»; 7,8 – световой индикатор; 9 – учебные (дидактические) разъемы; 10 – световой индикатор учебного разъема; 11,12 – штырьковый разъем дополнительных подключений.

В центральной части панели управления находится основная панель 1, на которой расположены кнопки и световые индикаторы. Кнопки 3, 4, 5 позволяют управлять рабочим циклом буферной станции и выполняют следующие функции:

– запуск рабочего цикла станции;

– остановка рабочего цикла;

– возврат в исходное состояние;

– выбор режима работы (автоматический/ручной).

Логические сигналы с кнопок 3, 4, 5, 6 панели управления поступают, непосредственно, на дискретные входы ПЛК, где обрабатываются программным путем.

Световые индикаторы 7, 8 панели управления отображают текущее состояние станции и наличие ошибок в ее работе. Логические сигналы на включение и выключение световых индикаторов поступают с дискретных выходов контроллера. По краям панели управления, слева и справа, размещены две панели дополнительных подключений 2. В состав панелей входят учебные (дидактические) и дополнительные штырьковые разъемы которые позволяют подключать к входам и выходам контроллера дополнительные устройства. Передача сигналов от кнопок панели управления в контроллер и сигналов от контроллера к световым индикаторам панели осуществляется с помощью интерфейсного модуля и многожильного провода. Интерфейсный модуль находится на задней стороне панели управления.

Описание Cosimir PLC

В качестве интерфейса виртуальной модели используется программа COSIMIR PLC. Программа является самостоятельным приложением для работы с виртуальными 3D моделями технологических процессов и учебных станций MPS (Modular Production Stations). Стенд «Буферная станция» относится к классу таких станций. В программе имеется интерактивная виртуальная модель стенда. В модель стенда включены все исполнительные устройства, панели, датчики и виртуальный контроллер. В виртуальный контроллер загружается программа, разработанная в среде STEP7. COSIMIR PLC является инструментом, с помощью которого можно проводить отладку программы контроллера, находить ошибки в ее работе, коллизии исполнительных элементов. Существует возможность моделирования любых ситуаций отказа оборудования. В состав программы входят специальные функции, которые особенно полезны при анализе сигналов управления и информационных сигналов датчиков.

Виртуальное моделирование технологических процессов в COSIMIR PLC позволяет проводить отладку и настройку программы управления контроллера без участия реального, физического оборудования. Данная возможность позволяет избежать поломку и выход из строя физического оборудования на этапе отладки программы и пуско-наладочных работ. Отлаженная в COSIMIR PLC программа управления контроллера без каких-либо изменений может быть записана в память контроллера реального оборудования.

Процесс ознакомления с программным комплексом COSIMIR PLC включает несколько последовательных этапов (Рабочая область изображена на рис. 7):

1. запуск программы; щелкнуть два раза мышью по иконке COSIMIR PLC, которая находится на рабочем столе операционной системы компьютера, либо выбрать через меню «Пуск»: Пуск — Программы — COSIMIR PLC — COSIMIR® PLC.

2. открытие модели стенда «Буферная станция»; в основном меню программы выберем File — Open, если установка программного комплекса COSIMIR PLC осуществлена по-умолчанию, то необходимый файл с моделью стенда находится по следующему пути C:\Program Files\COSIMIR PLC\Samples\BufferStation. Файл модели имеет расширение «MOD». Выбераем файл BufferStation.MOD и нажмите кнопку Открыть. В результате этих действий в рабочей области программы появятся три окна: входных сигналов - окно Inputs, выходных сигналов -окно Outputs и окно 3D модели стенда.

3. выбор режима работы с виртуальной модели стенда; После открытия модели она находится в не активном состоянии. В этом состоянии модель не реагирует на сигналы управления. Прежде чем запустить модель (перевести ее в активное состояние) следует выбрать режим, в котором она будет работать. Специфика программного комплекса такова, что позволяет использовать виртуальную модель стенда в одном из нескольких режимов:

- режим ручного управления;

- режим работы от внешнего контроллера;

- режим работы от виртуального контроллера;

4. запуск модели; Как только установлен режим работы, следует осуществить запуск модели станции. Для этого необходимо навести курсор мыши, и нажать на иконку Start, расположенной на основной панели программы. Для того чтобы перевести модель в неактивное состояние следует нажать на иконку Stop, расположенной на основной панели программы.

5. настройка интерфейса программы; Путем открытия и размещением, определенным образом, необходимых окон в рабочей области программы, осуществляется настройка интерфейса программы. Требуемый набор окон, их размеры и место расположение в рабочей области будут определять информативность и удобство при работе с виртуальной моделью станции.

Существует возможность настройки необходимого набора окон и их параметров как вручную, так и посредством выбора предустановленных наборов. Выбор одного из предустановленных наборов окон осуществляется через основное меню программы: Window — Workspaces. Здесь можно выбрать один из наборов окон, который определяется режимом работы виртуальной модели. Доступны следующие наборы окон:

- Manual Operation - режим ручного управления;

- PLC Operation - режим управления от контроллера;

- Fault Operation - режим нахождения неисправностей;

- Teacher Mode - режим преподавателя.

Рис. 7. Рабочая область COSIMIR PLC

Окно 3D модели отображает состояние исполнительных устройств и состояние датчиков. С помощью него можно визуально проследить перемещения деталей по конвейеру, работу приводов и устройства подачи, визуально зафиксировать моменты и условия, при которых датчики формируют сигналы.

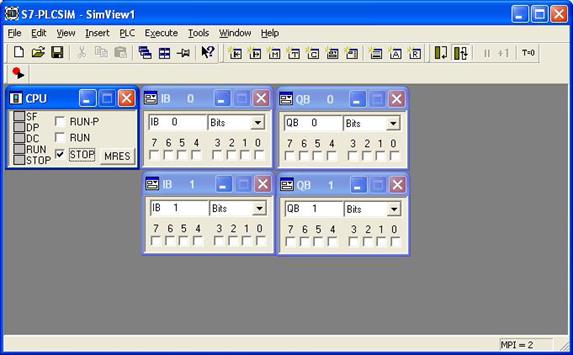

Характеристика PLCSIM

S7-PLCSIM позволяет выполнять и тестировать программу на имитаторе программируемого логического контроллера, который установлен на компьютере. Поскольку имитатор функционирует совместно с программным обеспечением STEP7, нет необходимости подключаться к какому либо реальному оборудованию S7 (ЦПУ, модулям ввода/вывода и т.п.).

С помощью имитатора ПЛК S7 возможно тестирование и отладка программы для CPU S7-300 и S7-400, а также для WinLC.

S7-PLCSIM обеспечивает простой интерфейс для мониторинга и модификации различных параметров, используемых программой (например логических, таких как включено - выключено). Пока программа выполняется на имитаторе ПЛК, также имеется возможность использовать различные приложения STEP7. Следовательно, можно использовать такие инструменты, как таблица переменных (VAT) для наблюдения и модификации переменных.

Запуск имитатора

1. Запуск COSIMIR PLC

2. Запуск STEP7 (Пуск — SIMA TIC — SIMA TIC Manager)

3. Для включения имитатора S7 PLCSIM нажмите кнопку Simulation On/Off

на панели инструментов или выберите команду меню

Options — Simulate Modules. Этими действиями открывается окно S7 PLCSIM с видимым объектом CPU.

4. Перед началом работы необходимо сконфигурировать проект STEP7:

- в проект необходимо добавить контроллер CPU 313C

- установить начальный байт адресации входов/выходов равным 0 (по умолчанию 124)

- загрузить полученную конфигурацию в контроллер

- для работы с имитатором необходимо добавить другие «видимые объекты», а именно входы контроллера (0 и 1) и выходы (0 и 1); используйте кнопку Н или команду меню Insert —» Input Variable (F2) для добавления входов и команду меню Insert —» Output Variable (F3) для добавления выходов; полученная конфигурация приведена на рис. 8, объекты возможно свободно перемещать по экрану.

5. Для связи модели станции в COSIMIR PLC с имитатором контроллера необходимо проделать следующие операции: переключить COSIMIR для работы с внешним контроллером: кнопка (Switch external PLC < – > internal PLC) на панели инструментов или команда меню Modelling → Switch external PLC < – > internal PLC в появившемся окне дважды щелкнуть левой кнопкой мыши по строчке PLC | S7 PLC Simulator – текст в окне изменится на PLC | OPC Server; после сделанных изменений окно можно закрыть. Для запуска эмуляции работы стенда необходимо нажать кнопку панели инструментов или выбрать команду меню Simulation → Start (F5); в окне имитатора S7-PLCSIM необходимо перевести CPU в режим RUN или RUN-P (рис. 9).

Рис. 8. Рабочее окно имитатора

Рис. 9. Окно имитатора S7-PLCSIM, подключенного к модели станции в COSIMIR PLC

4. ТСА

Датчики – это устройства, реагирующие на параметры технологического процесса или на изменения режимов работы объекта управления и осуществляющие преобразование входной контролируемой величины в выходной сигнал, воспринимаемый САУ. В качестве выходных величинчаще всего используются: сопротивление (активное, индуктивное, емкостное), ток, ЭДС или падение напряжения, частота, сдвиг фаз переменного тока.

Датчики классифицируются:

- по виду выходных величин: активные (генераторные), пассивные (параметрические);

- по измеряемому параметру: датчики давления, датчики расхода, уровня, температуры, датчик концентрации, радиоактивности (также именуются детекторами радиоактивности или излучений), перемещения, положения, фотодатчики, датчик углового положения, датчик вибрации, датчик механических величин, датчик дуговой защиты;

- по принципу действия: оптические (фотодатчики), магнитоэлектрический датчик (На основе эффекта Холла), пьезоэлектрический датчик, тензо преобразователь, ёмкостной датчик, потенциометрический датчик, индуктивный датчик;

- по характеру выходного сигнала: дискретные, аналоговые, цифровые, импульсные;

- по среде передачи сигналов: проводные, беспроводные;

- по количеству входных величин: одномерные, многомерные;

- по технологии изготовления: элементные, интегральные;

Основные характеристики и параметры датчиков:

– Статическая характеристика (зависимость выходного сигнала от входного в установившемся режиме);

– Диапазон измерений (максимальная и минимальная величина измеряемого параметра);

– Чувствительность или коэффициент преобразования (отношение приращения выходного сигнала к изменению входного);

– Порог чувствительности (минимальное значение входного параметра, который может быть преобразован в выходной сигнал датчика);

– Точность (погрешность измерения);

– Динамические характеристики (время срабатывания, частота изменения входного сигнала и др.).

Контакторы – аппараты, предназначенные для коммутации силовых цепей электродвигателей, трансформаторов, нагревателей и других мощных потребителей электроэнергии. Они имеют главные силовые контакты, снабженные системой дугогашения, вспомогательные блок-контакты, электромагнитный привод и дополнительные элементы (корпуса, монтажа).

По роду коммутируемого тока контакторы делят на контакторы постоянного и переменного тока. Как правило, род тока в цепи управления, которая питает электромагнитный привод, совпадает с родом тока главной коммутируемой цепи. Однако известны случаи, когда катушки контакторов переменного тока получают питание от цепи постоянного тока.

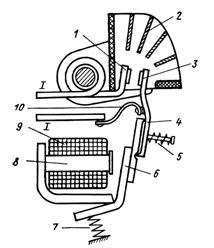

Конструктивная схема контактора постоянного тока показана на рис. 10. Контактный узел рычажного типа состоит из неподвижного 1 и подвижного 3контактов. Контакт 3 шарнирно закреплен на рычаге 4, связанном с якорем электромагнита 6,и прижат к нему нажимной пружиной 5. Подвод тока к подвижному контакту осуществляется гибкой медной лентой 10. Электромагнитный привод клапанного типа состоит из сердечника 8, электромагнитной катушки управления 9 и возвратной пружины 7. Конструкция контактного узла контактора обеспечивает работу контактов с проскальзыванием и перекатыванием и имеет комбинированную дугогасительную систему 2.

Рис. 10. Контактор постоянного тока

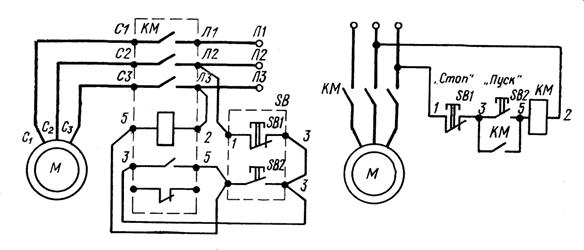

Магнитные пускатели – этоконтакторы, применяемые для управления асинхронными электродвигателями. Магнитный пускатель представляет собой комплект электротехнических аппаратов для дистанционного управления электродвигателями и кроме самого контактора часто имеет кнопочную станцию и аппараты тепловой и токовой защиты. На рис. 11. показаны соответственно монтажная (слева) и принципиальная (справа) электрические схемы нереверсивного магнитного пускателя, для ручного дистанционного управления электродвигателем М с помощью кнопочной станции SB. На монтажной схеме границы одного аппарата обведены штриховой линией.

Рис. 11. Схемы нереверсивного пускателя

На принципиальной схеме все элементы одного аппарата имеют одинаковые буквенно-цифровые обозначения. Такой разнесенный метод представления позволяет не связывать вместе условные изображения катушки контактора и контактов, добиваясь наибольшей простоты и наглядности схемы.

Для включения электродвигателя Мнеобходимо кратковременно нажать кнопку SB2«Пуск». При этом по цепи катушки контактора (2-5) потечет ток, якорь притянется к сердечнику и это приведет к замыканию главных контактов в цепи питания электродвигателя (Л1-Л2-Л3). Одновременно замкнется вспомогательный контакт (3-5),что создаст параллельную цепь питания катушки. Если теперь кнопку «Пуск» отпустить, то катушка контактора будет включена через собственный вспомогательный контакт. Такую схему называют схемой самоблокировки, которая обеспечивает так называемую нулевую защиту электродвигателя. Если в процессе работы электродвигателя напряжение в сети исчезнет или значительно снизится, то контактор отключается и его вспомогательный контакт размыкается. После восстановления напряжения для включения электродвигателя необходимо повторно нажать кнопку «Пуск». Нулевая защита предотвращает непредвиденный, самопроизвольный пуск электродвигателя который может привести к аварии. Для отключения электродвигателя достаточно нажать кнопку SB1«Стоп». Это приводит к размыканию цепи самопитания и отключению катушки контактора.

Распределитель - устройство, направляющее поток жидкости или газа путём смещения подвижной части относительно окон в поверхности, по которой она скользит.

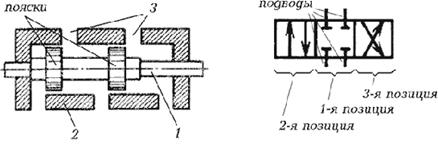

Запорно-регулирующим элементом золотниковых гидрораспределителей является цилиндрический золотник 1, который в зависимости от числа каналов (подводов) 3 в корпусе 2 может иметь один, два и более поясков (рис.12, а). На схемах гидрораспределители обозначают в виде подвижного элемента, на котором указываются линии связи, проходы и элементы управления. Рабочую позицию подвижного элемента изображают квадратом (прямоугольником), число позиций соответствует числу квадратов (рис.12, б).

Рис.12. Схема (а) и обозначение (б) гидрораспределителя

Рассмотрим принцип работы распределителя (рис.13). В первой (исходной) позиции все линии А, В, Р и Т, подходящие к распределителю разобщены, т.е. перекрыты (рис.13, а). При смещении золотника влево распределитель переходит во вторую позицию, в которой попарно соединены линии Р и А, В и Т (рис.13, б). При смещении золотника вправо - в третью, где соединяются линии Р и В, А и Т (рис.13, в). Такой распределитель часто называют реверсивным, так как он используется для остановки и изменения направления движения исполнительных органов.

Рис.13. Схема работы золотникового гидрораспределителя

Бесконтактные путевые выключатели  - преобразователи пути, работающие без механического воздействия со стороны движущегося упора. Применяются в схемах управления электроприводами станков, механизмов и машин. Бесконтактные выключатели предназначены для коммутации цепей управления посредством электромагнитных реле или бесконтактных логических элементов, которая осуществляется под воздействием управляющего элемента.

- преобразователи пути, работающие без механического воздействия со стороны движущегося упора. Применяются в схемах управления электроприводами станков, механизмов и машин. Бесконтактные выключатели предназначены для коммутации цепей управления посредством электромагнитных реле или бесконтактных логических элементов, которая осуществляется под воздействием управляющего элемента.

Индуктивные выключатели, построенные на изменении индуктивности, взаимоиндуктивности, а также индукционные выключатели.

В настоящее время большинство серийно выпускающихся промышленностью бесконтактных путевых выключателей — это индуктивные аппараты.

В свою очередь преобразователи индуктивных бесконтактных путевых выключателей могут быть построены по следующим схемам: резонансной, автогенераторной, дифференциальной, мостовой, непосредственного преобразования.

Магнитоиндуктивные выключатели, которые построены на следующих принципах: эффекте Холла, магниторезисторном, магнитодиодном, магнитотиристорном, герконном.

Емкостные выключатели: с изменяющейся площадью пластин, с изменяющимся зазором между пластинами, с изменяющейся диэлектрической проницаемостью зазора между пластинами.

Фотоэлектронные выключатели с элементами: фотодиодными, фототранзисторными, фоторезисторными, фототиристорными.

Фотоэлектрические выключатели и примыкающие к ним лучевые выключатели, в которых наряду с лучами видимого света могут использоваться лучи другой физической природы, например радиоактивное излучение.