ВОЛОЧЕНИЕ

Волочение — один из наиболее древних способов обработки металлов давлением. Ранее волочения была известна только ковка. Волочение зародилось около 3500 лет до н.э. в Древнем Египте. Этот способ первоначально использовали для получения проволоки из золота, применяемой для изготовления ювелирных украшений. Золотой, серебряный, бронзовый провод и проволочные изделия, которые относятся к этому периоду, были выявлены при раскопках в разных районах Кавказа, Крыма, Приднепровья, Поволжья. Древние народы применяли провод не только для изготовления украшений и предметов роскоши, но и для технических целей.

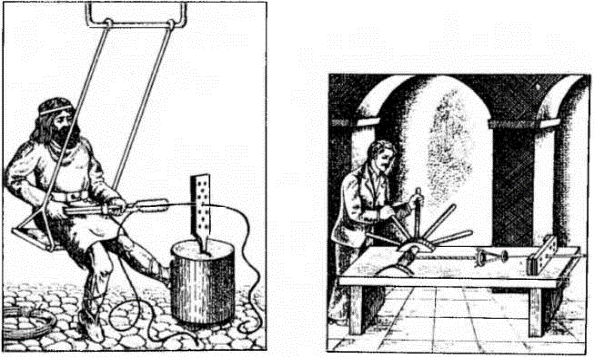

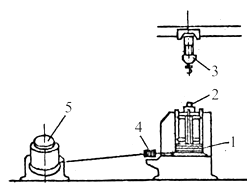

В простейших волочильных приспособлениях усилия волочения создавалось вручную. Для облегчения работы было создано приспособление с качающимся сидением (рис.1, а). Потом появилось большее прогрессивное оборудование для волочения — волочильный станок, на одном конце которого укрепляли волочильную доску, на другом — деревянный ворот с железным кольцом, прикреплённым к валику ремнем или веревкой; в железное кольцо вставляли клещи; провод протягивали из кованой прутковой заготовки (рис.1, б).

Рис.1 – Волочение проволоки на

качающейся скамье (а) и станке (б)

а) б)

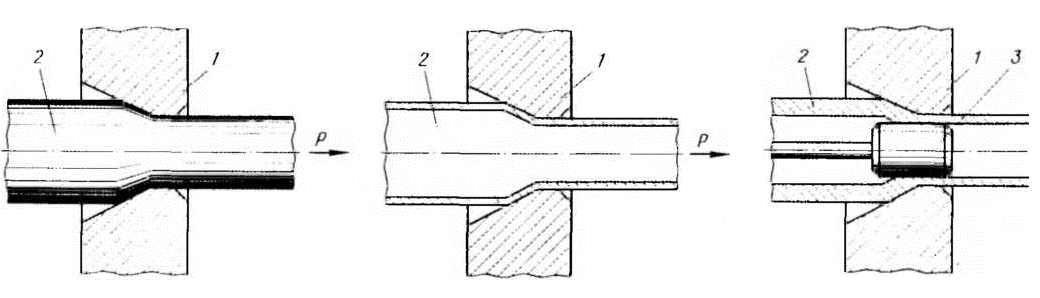

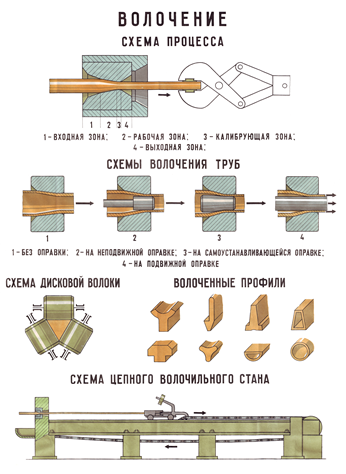

Волочение — процесс обработки металлов давлением, состоящий в протягивании заготовки постоянного поперечного сечения через плавно сужающийся канал волоки,при котором сила прикладывается к переднему концу заготовки(рис.2). Провод является основной продукцией, получаемой волочением.

Рис.2 – Схема процесса волочения:

а) - проволоки и профилей круглого сечения; б) труб без утонения стенки;

(в) труб с утонением стенки;

1 – волока; 2- протягиваемое изделие;

3 – оправка

а) б) в)

Наиболее распространённой формой поперечного сечения провода является круг.Провод имеет самую широкую классификацию: общего назначения; для армирования железобетонных конструкций; для армирования предварительно напря-женных железобетонных конструкций; сварочная; наплавочная; канатная; спицевая; пружинная; для армирования резинотехнических изделий; струнная; для производства сеток; для воздушных линий связи; для проводов и кабелей; для нагревательных элементов; конструкционная разного назначения; для изготовления заклепок и крепежных изделий; шплинтовая; полиграфическая; иголочная; увязочная и др.

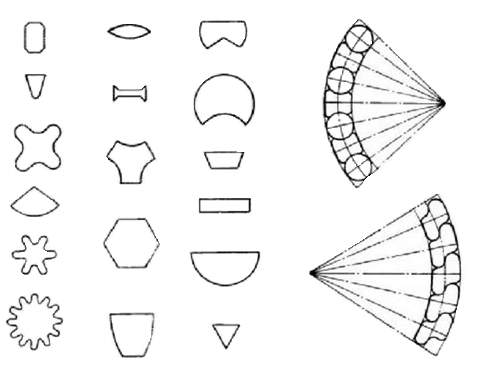

Провод и калиброванные прутки могут быть разными по форме и размерами поперечного сечения.Некоторые сечения фасонного провода и прутков, полученные волочением, и расположение проводов в канатах показаны на рисунке 3.

Провод и калиброванные прутки могут быть разными по форме и размерами поперечного сечения.Некоторые сечения фасонного провода и прутков, полученные волочением, и расположение проводов в канатах показаны на рисунке 3.

Рис.3 - Поперечное сечение провода

и профилей, полученных волочением:

а) профили фасонного провода и прутков;

б) расположение провода в прядях канатов

а) б)

По диаметру провод классифицируют на: особо тонкий (< 0,1 мм), тончайший (от

0,1 до 0,4 мм), тонкий (от 0,4 до 1,6 мм), средней толщины(от 1,6 до 6,0 мм),

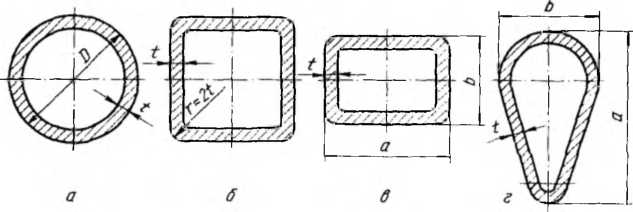

толстый (от 6 до 8,0 мм), особо толстый (> 8 мм), Диаметры прутков колеблются в пределах от 0,3 до 100 мм. Волочением получают проволоку ø от 0,002 мм до 6-8 мм, прутки ø до 100 мм, причем не только круглого сечения, но и трубы.Так же волочением изготавливают трубы и фасонные профили на основе медных, никелевых, мельхиоровых, алюминиевых и других цветных металлов и сплавов (рис.4).

Рис.4 – Поперечное сечение труб,

изготавливаемых волочением

из цветных металлов

Волочению подвергают стали и сплавыразличного химического состава, практически все цветные металлы и их сплавы. Волочение чаще всего выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп.В соответствии с классами точности по ГОСТ 2771,проволока имеет следующие допустимые отклонения диаметров (табл.1):

Таблица 1 - Допустимые отклонения проволоки по диаметру

| Диаметр проволоки, мм | Допустимые отклонения по диаметру, мм |

| 0,2 | - 0,002…-.0,06 |

| 1,0 | - 0,014...- 0,10 |

| 8,0 | - 0,022...- 0,15 |

Перед волочением передний конец заготовки (проволоки) заостряют для того, чтобы задать его в инструмент, а затем захватывают клещами и прикладывают необ-

ходимую для волочения силу. Под действием этой силы металл протягивается через волоку и приобретает размеры и форму наименьшего сечения канала волоки. При этом сечение исходной заготовки уменьшается, а длина увеличивается.Схема процесса волочения приведена на рисунке 5.

Рис.5 - Схема современного процесса волочения

Волочение провода и прутков значительно экономичнее, так как отсутствуют потери металла в стружку, характерные для обработки резанием. К преимуществам волочения можно отнести возможность получения однородных тонких профилей с высоким качеством поверхности, точностью формы и размеров поперечного сечения, при этом достигаются высокие механические свойства изделия. Изделие сплошного сечения, полученное методом волочения из металлов или сплавов и намотанное в мотки или на катушки принято называть проволокой в отличие от прутков, полученных также методом волочения из тех же металлов и сплавов, но поставляемых в виде прямых отрезков длиной (2—6 м).

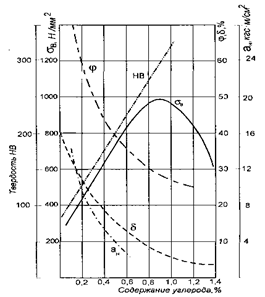

Сталидля волочения делится на две группы – углеродистые и легированные, содержащие легирующие компоненты. Выбор марки стали обусловлен необходимостью получения требуемых физико-механических свойств проволоки. Различные способы выплавки стали позволяют изменить содержание примесейуглерода, азота, водорода, кремния, марганца, хрома, никеля, медь и др.).На рисунке 6 показан прирост временного сопротивления разрыву углеродистых сталей в процессе холодной деформации.

Рис.6 - Влияние углерода на механические (а) и физические (б) свойства стали

В сравнении с другими методами обработки металлов давлением волочение имеет следующие недостатки:

1. Разноименная схема напряженного состояния металла в деформационной зоне при волочении (одно растягивающее и дваглавных, сжимающих напряжения), создает условия, при которых пластичность протягиваемого металла значительно ниже по сравнению с другими процессами ОМД, за исключением растяжения. Это обуславливает сравнительно малые единичные деформации за переход. Коэффициенты вытяжки при волочении редко превышают значение µ=1,5; (δ= 33%). Для восстановления пластичности приходится применять более частые промежуточные термообработки, чем в других процессах ОМД.

2. Коэффициент полезного действия при волочении можно оценить как отношение силы волочения при идеальных условиях, т.е. отсутствия внешнего трения к усилию волочения в реальных условиях при действии внешнего трения на контактной поверхности. Максимально возможное снижение силы волочения может составлять 20 - 80%. Это говорит о том, что потери на внешнее трение составляют значительную величину. Трение вызывает разогрев инструмента и металла, что ограничивает скорости волочения. Скорость волочения стальной низкоуглеродистой проволоки не превышает 3000 м/мин, а проволоки из среднеуглеродистых, высокоуглеродистых и легированных сталей – 1000 - 1500 м/мин. При этом длина проволоки диаметром 1,0 мм в мотке может достигать 30000 м, а проволоки диаметром 0,2 мм на катушке 100000м. Эти величины не являются предельными и ограничиваются возможностями оборудования. В процессе волочения повышаются прочностные свойства проволоки за счет упрочнения. Упрочнение металла за счет деформации позволяет значительно повысить временное сопротивление разрыву, предел текучести и предел упругости проволоки (табл. 2) За счет упрочнения при волочении получают высокие значения времен-

Таблица 2 - Изменение временного сопротивления разрыву стальной проволоки

| Содержание углерода, % | σв заготовки, Н/мм2 | Суммарное обжатие,% | σвпроволоки, Н/мм2 | Прирост σв, Н/мм2 |

| 0,45 | ||||

| 0,85 |

ного сопротивления разрыву. Например, стальная проволока диаметром 0,1 мм может иметь σв = 5100 -5195 Н/ мм2.После волочения изделия имеютвысокую

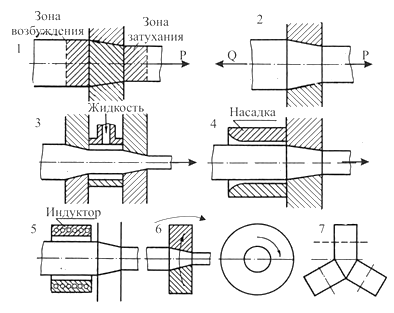

чистоту поверхности, особенно после волочения на жидких смазках. Качество поверхности обусловлено сглаживающим влиянием поверхности инструмента на протягиваемый металл. Большинство изделий используется в машиностроении без дополнительной обработки. Перед нанесением покрытий на проволоку удаляется слой технологической смазки, применяемой при волочении, и производится декапирование для активизации поверхности и удаления продуктов окисления металла на воздухе. Достоинствами волочения являются: получение изделий с высокой точностью размеров и качеством поверхности, возможность изготавливать полые и сплошные изделия.Основные способы волочения сплошных тел показаны на рисунке 7.

чистоту поверхности, особенно после волочения на жидких смазках. Качество поверхности обусловлено сглаживающим влиянием поверхности инструмента на протягиваемый металл. Большинство изделий используется в машиностроении без дополнительной обработки. Перед нанесением покрытий на проволоку удаляется слой технологической смазки, применяемой при волочении, и производится декапирование для активизации поверхности и удаления продуктов окисления металла на воздухе. Достоинствами волочения являются: получение изделий с высокой точностью размеров и качеством поверхности, возможность изготавливать полые и сплошные изделия.Основные способы волочения сплошных тел показаны на рисунке 7.

Рис.7 - Способы волочения сплошных тел:

1– общая схема; 2– с противонатяжением;

3- подачей смазки под давлением от насоса;

4– подача смазки с помощью насадки;

5– с подогревом; 6 – во вращающейся волоке;

7 – между роликами

Очаг деформации при установившемся процессе волочения включает в себя внеконтактную, контактную и переднюю внеконтактную зоны (на схеме 1 они ограничены пунктирными линиями). Под действием контактной зоны во внеконтактных зонах возникают напряжения и соответствующие им деформации. Они довольно быстро уменьшаются по мере удаления от сечений входа и выхода. Заднюю внеконтактную зону называют зоной возбуждения, а переднюю – зоной затухания внеконтактных напряжений и деформаций. При волочении наряду с деформацией имеют место растяжения, тем более интенсивные, чем дальше элементарные ячейки расположены от оси протягиваемого прутка.

Волочение с противонатяжением (схема 2) применяют для уменьшения трения и повышения стойкости инструмента. Возможно применение подачи смазки (схемы 3 и 4), что снижает силу волочения и дает возможность увеличить коэффициент вытяжки. Волочение с подогревом (схема 5) используют в случае низкой пластичности обрабатываемого материала. Волочение во вращающейся волоке (схема 6) способствует получению равномерного износа по ее поверхности. При волочении между роликами (схема 7) возможно применение меньшей силы волочения, при этом износ инструмента снижается.

Волочильный инструмент

Основным инструментом при волочении прутков и проволоки являются волоки разнообразной конструкции. Волоки изготавливают из инструментальных сталей, твердых сплавов (карбиды вольфрама, титана, ванадия, молибдена и др.), керамических твердых сплавов (термокорунд) и алмаза.

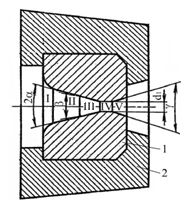

Волока обычно состоит из двух деталей: обоймы и собственно волоки (рис.7). Отдельные участки отверстия волоки имеют свой профиль и наименование.

Волока обычно состоит из двух деталей: обоймы и собственно волоки (рис.7). Отдельные участки отверстия волоки имеют свой профиль и наименование.

Рис.7 - Разрез и профиль канала волоки:

1- волока;2 – обойма;

1 – входная зона (распушка);II – смазочная зона;

III – деформирующая зона; IV – калибрующий поясок;

V – выходная зона (распушка)

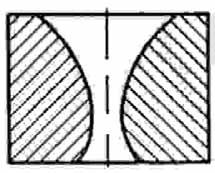

Входная распушка имеет сферическую форму, перед деформирующей зоной располагается смазочная зона (конической формы с углом α =40-60°), а после деформационной зоны – калибрующий поясок. Деформирующая зона имеет коническую форму с углом в вершине 2 α =8-24°, калибрующий поясок имеет цилиндрическую форму, а выходную зону выполняют в форме конуса с углом γ =60-90° или сферической формы. Обойму изготавливают из инструментальной стали. Волоку запрессовывают в обойму в горячем или холодном состоянии.Кроме волок с конической применяют волоки с радиальной формой (рис.8).

Рис.8 - Схема волоки с радиальной формой

Радиальные волоки имеют перед коническими то преимущество, что их можно использовать как для больших, так и для малых обжатий. Однако сила волочения в радиальных волоках на 15-20% больше, чем в конических, и износ волочильного канала менее равномерен, поэтому радиальные волоки применяют редко.Для обеспечения высокого качества поверхности волочильного канала его механически обрабатывают абразивными материалами, а шлифовку производят стальными или медными притирами.

Волочильные станы

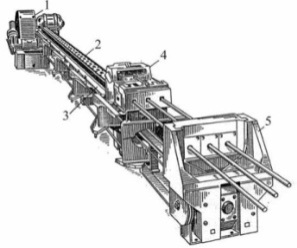

Основными элементами волочильных станов являются волочильный инструмент и тянущее устройство. По характеру работы различают волочильные станы с прямолинейным движением протягиваемого металла (цепные, реечные, гидравлические и др.) и с наматыванием металла на барабан (барабанные).Станы первого типа применяют для волочения профилей, сматывание которых в бунты вызывает трудности (большие размеры поперечного сечения или возможность нарушения формы сечения продукта). Наиболее распространены станы с прямолинейным движением прутка цепные станы(рис.9).

а) б)

Рис.9 - Схема расположения цепного однопруткового (а) и

многопруткового (б) волочильных станов

а) 1-тележка; 2 – тележка с крюком; 3- роликовая цепь; б) 1 – привод стана;

2 – цепь; 3 – станина; 4 – тележка с захватом; 5 – стойка для крепления волоки

Из рисунка видно, что привод цепного стана обеспечивает движение беско-

нечной цепи, на ней расположена тележка с захватами, в которых зажимают концы

прутков и протаскивают их через волоки, расположенные в стойке. Длина протягиваемого изделия на цепных станах ограничивается размером станин и обычно не превышает 15 м, сила волочения до 1,5 МН, скорость волочения 0,03-0,65 м/с.

Барабанные волочильные станы используют для волочения проволоки, а также сплошных и полых профилей из черных и цветных металлов, если форма их поперечного сечения при намотке на барабан не нарушается. Барабанные станы могут быть однократного и многократного волочения.

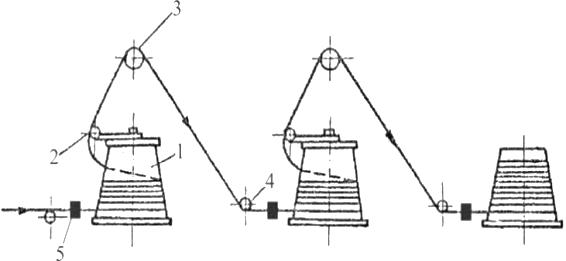

При однократном волочении не требуется синхронизации скоростей, поскольку частоту вращения барабана определяет скорость волочения. Станы однократного волочения применяют при изготовлении прутков, труб, фасонных профилей, бунтового калиброванного металла и проволоки больших диаметров (6-17 мм). Барабан однократного волочения служит для протягивания проволоки, ее накопления, формирования бунта или является передающим устройством при непрерывном съеме проволоки для намотки на приемную катушку. На рисунке 10 показана схема расположения оборудования стана однократного волочения с вращающимся вертикальным тяговым барабаном.

Рис.10 - Схема расположения оборудования стана однократного волочения:

1 – тяговый барабан; 2 – съемник; 3 – съемное устройство;

4 – мыльница с волокодержателем; 5 –неприводное

вращающееся размоточное устройство

Имеются станы и с горизонтально расположенным тяговым барабаном.Все операции по съему бунта выполняют с помощью съемного устройства. Размоточное устройство неприводное, волокодержатель совмещен с мыльницей. Основными недостатками станов однократного волочения являются низкая производительность и малый коэффициент использования оборудования.

Станы многократного волочения (станы магазинного типа) по принципу работы мало отличаются от станов однократного волочения. Каждый барабан (блок) служит для протягивания проволоки, ее накопления и размотки для последующего барабана (блока). Волочильные станы магазинного типа (рис.11.) изготавливают в двух исполнениях: с верхним съемом и со сдвоенными барабанами. Основное условие непрерывного волочения с накоплением – превышение коэффициента вытяжки в данной волоке над отношением скоростей данного и предыдущего барабанов.

Рис.11 - Схема расположения основногооборудования волочильного стана магазинного типа:

Рис.11 - Схема расположения основногооборудования волочильного стана магазинного типа:

1 – барабан; 2 – поводковое устройство;

3, 4 – верхний и нижний отклоняющие ролики;

5 – волокодержатель с волокой

Особенностью конструкции стана является то, что проволоку на каждый последующий барабан передают через верх барабана с помощью проводкового устройства (водила). Такой переход обеспечивает независимую друг от друга работу барабанов: на каждом промежуточном блоке процесс волочения может идти с постоянным запасом проволоки на барабане, с ее расходом или накоплением. При накоплении проволокой любого промежуточного барабана его останавливают, и часть проволоки сматывают на последующий барабан. При этом поводок, делая каждый раз один оборот вокруг неподвижного барабана, скручивает проволоку на 360°. Станы такого типа имеют общий или индивидуальный привод барабанов. При индивидуальном приводе с бесступенчатым регулированием скорости двигателя возможности кинематических связей блоков резко расширяются. Станы такого типа применяют при волочении углеродистой проволоки диаметром 0,5-6 мм из катанки диаметром 8 мм.

Станы магазинного типа имеют ряд недостатков. Многочисленные перегибы проволоки затрудняют заправку стана. Верхний съем проволоки с барабана увеличивает обрывность и возможность её травмирования. При скручивании проволоки в ней возникают остаточные напряжения, которые снижают ее ресурс. На этих станах невозможно создание регулируемого противонатяжения.

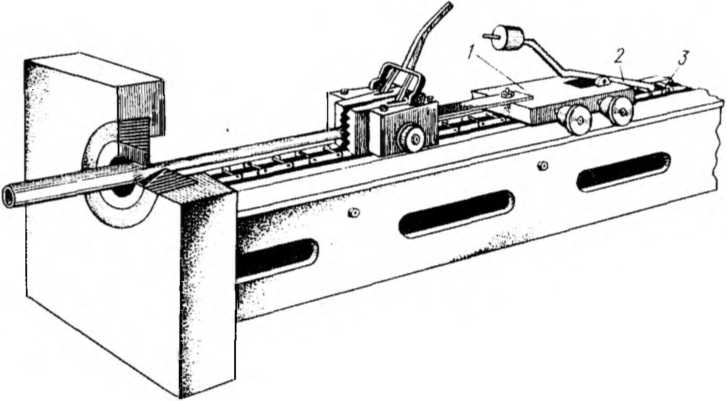

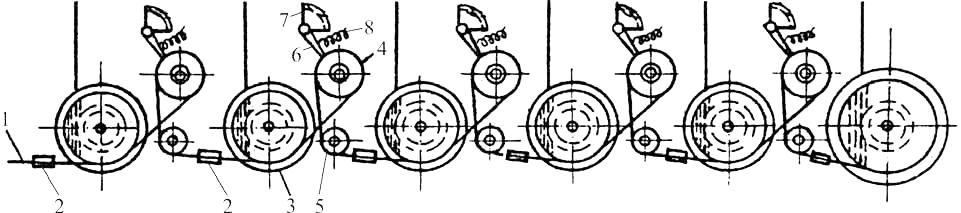

Станы петлевого и прямоугольного типов – машины многократного волочения, работающие с автоматическим регулированием скоростей промежуточных барабанов без накопления проволоки на промежуточных блоках.На петлевых станах (рис.13) проволоку передают от барабана к барабану через подвижный и неподвижный направляющие ролики. Каждый блок имеет индивидуальный привод.

Рис.13 - Схема расположения оборудования петлевого волочильного стана:

1 – проволока; 2 – волоки; 3 – барабан; 4 – подвижный натяжной ролик;

5 – направляющий ролик; 6 – уравнительный рычаг; 7 – зубчатый сектор;8 – пружина

При заправке стана на каждый барабан наматывается 8-10 витков, и это коли-

чество проволоки остается постоянным в процессе работы стана. Подвижный ролик создает регулируемое противонатяжение, составляющее 10-30% силы волочения. При изменении диаметра проволоки на смежных блоках происходит увеличение или ослабление натяжения проволоки. Подвижный ролик под действием пружины изменяет свое положение и поворачивает уравнительный рычаг, который связан с реостатом или сельсином, регулирующим напряжение в обмотке возбуждения привода предыдущего барабана. Таким образом, в процессе работы стана угловая скорость барабана автоматически регулируется и устанавливается в соответствии с фактическим коэффициентом вытяжки на каждом блоке.Рабочий участок стана многократного волочения со скольжением показан на рис.14.

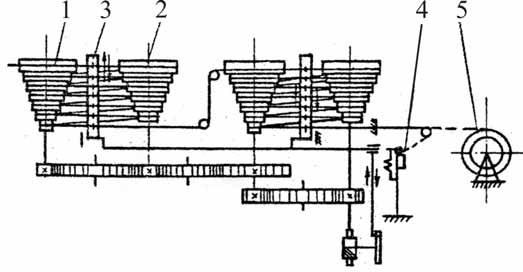

Рис.14 - Схема рабочего участка многократного волочильного стана со скольжением:

1 – вытяжная шайба; 2 – обводная шайба;

3 – волокодержатель; 4 – концевой выключатель; 5 – фигурка (катушка с заготовкой)

Волочильные барабаны такого стана представляют собой ряд дисков разного диаметра, расположенных на одном валу. Перед каждым диском (тяговой шайбой) установлены волоки. Для изменения направления движения проволоки и перевода ее от одной шайбы к другой имеются холостые (обводные) шайбы. Волокодержатели с волоками, тяговые и обводные шайбы, протягиваемая проволока размещены в ванне с жидкой технологической смазкой. Смазка уменьшает трение в волоках, между проволокой и вытяжными (обводными) шайбами и одновременно является охладителем для проволоки, инструмента и барабанов. Разница скоростей тяговых шайб обеспечивается за счет изменения диаметра шайбы или ее угловой скорости. Передаточное отношение между вытяжными шайбами имеет постоянное значение и является паспортной характеристикой машины. При заправке стана проволоку протягивают через первую волоку, наматывают один-три витка на первую тяговую шайбу, через обводную шайбу заправляют во вторую волоку и т.д. После заправки всего стана проволоку наматывают на чистовой барабан или приемную катушку. Многократные волочильные станы со скольжением применяют для волочения проволоки из углеродистых сталей диаметром 0,15-4 мм из заготовки диаметром 0,6-8 мм со скоростью до 40 м/с.

Тема 2 Технологические операции при волочении стальной проволоки

В качестве исходного материала для волочения применяют катаную или прессованную заготовку. Перед волочением с поверхности заготовкимеханическим, химическим, электрохимическим или комбинацией этих способов с травлением в кислотных растворах удаляют окалину. Наиболее применяемым является химический способ очистки в непрерывно-травильных агрегатах с применением растворов серной или соляной кислот. При механическом способе окалину чаще удаляют путем многократного изгиба в двух плоскостях с последующей обработкой металлическими щетками. После травления поверхность катанки и заготовки тщательно промывают в горячей и холодной воде и сушат. Для улучшения условий смазки в процессе волочения, заготовку подвергают дополнительным операциям для нанесения подсмазочных слоев.

Для снятия наклепа и повышения пластичности,заготовка подвергается предварительной термической обработке. В зависимости от хим.состава стали и назначения продукции применяют отжиг, нормализацию, закалку , патентирование (нагрев металла выше точки Ас3 и охлаждение в средах, имеющих температуру 450-500°С). Патентирование применяют для углеродистых сталей с целью получения сорбитной структуры с равномерным распределением цементита в основной массе ферритных зерен. В процессе получения готового изделия для снятия наклепа металла после суммарного относительного обжатия 70-85%, применяют промежуточную термообработку

Подсмазочный слой, наносимый на поверхность металла, должен надёжносоединяться с металлом и снижать трение при протягивании, а также предотвращать прилипание к поверхности рабочей зоны волоки. Подсмазочный слой наносят на поверхность металла после удаления окалины и промывки. Для этого проводят желтение, меднение, фосфатирование, а потом известкование или обработку в растворе буры.

Желтение – состоит в образовании на поверхности катанки тонкого слоя гидрата окиси железа Fe(OH)3. Желтение производят опрыскиванием катанки водой в баке. Под воздействием влаги и кислорода воздуха на поверхности катанки сначала образуется гидрат закиси железа Fe(OH)2 зеленоватого цвета, который постепенно под воздействием кислорода воздуха переходит в гидрат окиси железа, имеющий желто-коричневый цвет. Продолжительность желтения углеродистых сталей – 10-15 мин.

Меднение – состоит в нанесении на поверхность катанки слоя меди кон-

тактным методом путем погружения ее в водный раствор медного купороса и серной кислоты при комнатной температуре с постоянным перемешиванием ванны сжатым воздухом. В зависимости от содержания в растворе медного купороса и серной кислоты, время меднения составляет 2-9 мин. Меднение улучшает условия смазки при волочении, снижая потери на внешнее трение. Меднению подвергают заготовку, предназначенную для волочения с высокими суммарными обжатиями.

Фосфатирование – состоит в образовании на предварительно подготовленной поверхности металла пленки нерастворимых в воде фосфорнокислых солей различных металлов. Фосфатная пленка имеет микропористость, служит хорошим смазконосителем, плотно схватывается с поверхностью стали и является подсмазочным слоем при волочении. Металл после фосфатирования промывают в холодной воде и подвергают нейтрализации в растворах буры, извести и мыла.

Известкование – применяют для нейтрализации остатков кислотных растворов после промывки, и создания вторичного подсмазочного слоя, который улучшает захват технологической смазки. Раствор для известкования представляет собой продукт гашения сухой комовой извести СаО с избытком воды. Катанку и заготовку известкуют путем нескольких одноминутных погружений в горячий (85-100°С) водный раствор извести. После каждого погружения садку выдерживают в воздухе над ванной до высыхания верхних витков. Известкование рекомендуют выполнять перед механическим удалением окалины с поверхности катанки.

Остекление – осуществляют после желтения, меднения и фосфатирования (взамен известкования) в водном растворе жидкого стекла. При этом нейтрализуются остатки растворов кислот, образуется подсмазочный слой, что способствует захвату технологической смазки.

Бурирование производят в растворе буры концентрации 150-200 г/л при температуре 80-95°С. Это относительно новый и эффективный способ создания подсмазочного слоя.

Завершающей операцией подготовки поверхности катанки к волочению является сушка. Она предназначена для удаления влаги, что предотвращает корозию катанки и частично устраняет водородную хрупкость. Для сушки используют баковые сушила с электрическим или газовым подогревом.

В качестве заготовки для производства проволоки диаметром 0,15-10 мм используют катанку диаметром 5-12 мм.Если проволоку из углеродистой стали изготавливают за один передел, то критерием выбора размеров катанки принимают получение заданных механических свойств и рациональную кратность волочильного оборудования. Волочение производят в соответствии с разработанными маршрутами волочения.

Маршрут волочения представляет собой последовательность изменения размеров поперечного сечения исходной заготовки на конкретном волочильном стане. При выборе маршрутов волочения определяют величины частных и суммарных обжатий. Частные обжатия обычно принимают в пределах от 10 до 35% (не более 45%). Суммарные относительные обжатия за данный передел составляют 75-85% (могут достигать 98%). В основу расчетов числа переходов закладывают оптимальные суммарные обжатия между термообработками при волочении на окончательный размер.

В процессе волочения одновременно действуют различные виды трения – от полусухого до жидкостного. Эффективным путем увеличения скорости волочения и снижения коэффициента трения является установление жидкостного режима трения. Это может быть достигнуто использованием специальных насадок перед волочильной фильерой. В качестве смазки при волочении применяют мыльный порошок.

Термобработку применяют как предварительную операцию при подготовке к волочению катанки, так и между переделами к уже готовой проволоке для получения заданных физико-механических характеристик. Её осуществляют в печах периодического и непрерывного действия. Наиболее распространенными являются агрегаты периодического действия – камерные и колпаковые печи. Определенную часть готовой проволоки подвергают нанесению защитных покрытий. Нанесение покрытий производят механическим или электрохимическим способами.

Предварительно производится подготовка поверхности, состоящая из операций: обезжиривания, травления, флюсования и промывки. Весь комплекс операций осуществляют на протяжных многониточных агрегатах. Лучше всего использовать комплексные поточные агрегаты, включающие в себя термообработку, подготовку поверхности и нанесение покрытий.Заключительными операциями производства проволоки являются смазка и упаковка. Контроль качества продукции производят путем проверки соответствия химического состава, механических и физических свойств, предъявляемым к ней требованиям стандартов.

Катанка. Для производства металлокорда, проволоки РВД и бортовой проволоки используется катанка диаметром 5,5 мм с содержанием углерода от 0,65 % до 0,95 %. Предпосылкой для удовлетворения высоких требований к качеству готового металлокорда и проволоки РВД является обеспечение высокой степени равномерности свойств по длине и поперечному сечению катанки, которые достигаются соблюдением следующих условий:

- узкие пределы содержания элементов в химическом составе стали;

- низкое содержание в стали примесей (серы, фосфора, меди, хрома, никеля,алюминия) и газов (азота, кислорода, водорода);

- минимальное содержание неметаллических включений в стали и их контрольпо химическому составу, форме, размерам, количеству;

- минимальная химическаянеоднородность по сечению (ликвации углерода,марганца, серы, фосфора);

-незначительное обезуглероживание и высокое качество поверхности;

- равномерные по длине и поперечному сечению микроструктура и механические свойства.

Для обеспечения качества с поверхности катанки удаляется окалина путем химического травления в растворе соляной кислоты в последовательно расположенных погружных ваннах каскадного типа. При этом погружаемые мотки подвергаются вибрации. После удаления окалины и промывки на поверхность катанки наносится слой буры, которая является подсмазочным покрытием для сухого волочения проволоки. Это покрытие наносится путем погружения мотков катанки в ванну с раствором буры. Оптимальные условия волочения обеспечиваются покрытием бурой. Наличие порошкообразной буры на поверхности катанки не допускается.