Для определенных конструкций металлокорда и типоразмеров бортовой бронзированной проволоки после грубого волочения применяется промежуточное патентирование.После предварительной промывки проволока нагревается в печах конвекционного типа до температур порядка 1000°С и охлаждается при температуре 500-550°С.В результате такой обработки сталь приобретает структуру, называемую сорбитом. Термообработка проволоки производится на многониточных агрегатах патентирования.Для удаления образовавшейся окалины поверхность проволоки подвергается химическому травлению в растворе соляной кислоты, промывке, сушке и нанесению слоя буры. Для волочения на конечный диаметр патентированная проволока-заготовка передается на участок среднего волочения.

Термообработка проволоки аналогичнаописанному выше процессу патентирования: после предварительной промывки проволока нагревается в печах конвекционного типа до температур порядка 1000°С и дальше охлаждается в расплаве свинца с температурой 570-590°С, в результате чего приобретает структуру тонкопластинчатого перлита, в максимальной степени пригодного для дальнейшего волочения. Удаление свинца с поверхности проволоки производится путем ее прохождения через слой кокса на выходе из свинцовой ванны; для удаления образовавшейся окалины поверхность проволоки подвергается сернокислому б травлению и промывке. Нанесение латунного покрытия осуществляется путем электрохимического нанесения слоев меди и цинка и их термодиффузии. Нанесение слоев меди и цинка производится в три этапа: нанесение меди из щелочного пирофосфатного электролита, обеспечивающего оптимальную адгезию латунного покрытия к стальной проволоке; нанесение меди из сернокислого электролита; нанесение цинка из сернокислого электролита, обеспечивающих получение покрытия заданного состава. После каждого этапа проволока промывается и обдувается сжатым воздухом для удаления воды с поверхности. Сплав латуни получается в результате термодиффузии меди и цинка при нагреве проволоки, который осуществляется электроконтактным или индукционным способом, Для удаления окисной пленки, образующейся при термодиффузии и препятствующей волочению, поверхность латунного покрытия подвергается фосфорнокислому травлению. После травления производится обдув и сушка проволоки.

а) б)

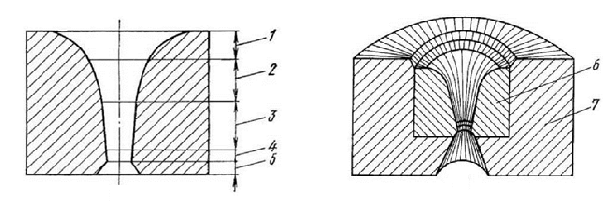

Рис.15 — Профиль канала твердосплавной волоки (а) и общий вид волоки (б):

1 — входная зона (распушка);2 — смазочная зона;3 — рабочая зона;4 — калибрующая зона (пояс); 5 — исходная зона (распушка); 6 — собственно волока;7 — обойма

В таблице 3 приведены углы рабочей зоны волок в зависимости от диаметров провода. Для волочения провода с низкоуглеродистой постоянные используют волоки с углом рабочей зоны 12—16°. Иногда, например при волочении

цветных металлов, прибегают к радиальной форме рабочей зоны (радиальная во-

лока). Длина рабочей зоны, обусловленная касательной с проводом частью профиля, представляет от 0,5 до 1,0 калибрующего диаметра (цилиндрической зоны).

Таблица 3 — Зависимость углов рабочей зоны волок от диаметра провода

| Диаметр провода, мм | Одиночные обжатие,% | Отношение высоты зоны, которые калибрует, к диаметру, % | Угол рабочего конуса,º | |

| Сухое смазывание | редкое масло | |||

| 0,1 - 0,5 об! сии о | 12-24 | 6-8 | 8-10 | |

| 0,6—1,0 | 14-26 | 8-10 | 10-12 | |

| 1,2 -2,0 , о | 16-27 | 10-12 | 12-14 | |

| 2,2—3,0 | 18-29 | 12-14 | — | |

| 3,2 - 4,8 | 20-30 | 65-50 | 14-16 | — |

| 5,0 | 22-35 | 20-50 | 16-20 | — |

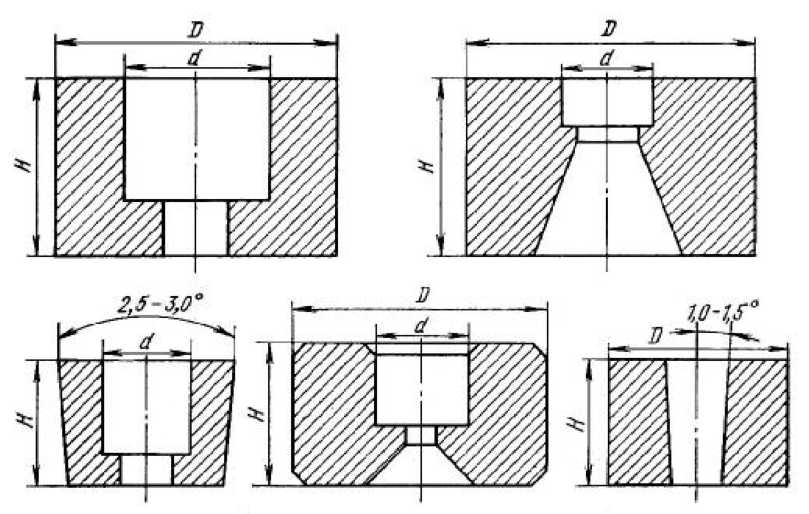

Считается, что лучшее поступление смазки в очаг деформации обеспечивается в волоках с удлиненной внеконтактной частью рабочей зоны. Такие волоки имеют повышенную стойкость. Отделочное полирование синтетическими алмазными порошками внеконтактной части рабочей зоны, облегчая при волочении по этой зоне скольжения смазывания, Обойма волоки (рис.16) необходимая для предот-

Рис.16 — Форма обойм для волок:

D и d — диаметры, Н — высота

вращения разрушения твердосплавной заготовки от расклинивающего усилия, а также для облегчения установки волоки на волочильной машине и облегчения процесса обработки волочильного канала. Расклинивающее усилие являются результатом давки провода на стенки рабочего канала при волочении. Материал для обоймы должен иметь высокую упругость и пластичностью, хорошую теплопроводность и коррозийную стойкость. Высокая теплопроводность необходимая для обеспечения отвода тепла, которое образуется в процессе волочения вочаге деформации. Для обоймы рекомендуется использовать сплавы В8, В9, ШХ6, а для волок малых размеров стали 35, 45 и 50.Перед обработкой канала твердосплавные заготовки закрепляют в обоймы горячей или холодной запрессовкой или пайкой. Каждый метод должен обеспечить перпендикулярное положение оси канала к торцевой стенке обоймы и достаточную прочность, которая исключает раскол.

Обойма необходима для предотвращения разрушения твердосплавной заготовки волоки от расклинивающего усилия, для облегчения установки волоки на волочильной машине и для облегчения обработки волочильного канала. Расклинивающее усилие являются результатом давления провода на стенки рабочего канала при волочении.

Катанка из низкоуглеродистой стали диаметром 6,0-9,0 мм проходит операции по подготовке поверхности и протягивается в зависимости от назначения на размеры вот 0,8 до 1, 2 мм. Для производства более тонкого провода, производят термическую обработку катанки (отжечь), а затемповторяют волочение. В зависимости вот назначения, провод может быть использован без дополнительной термической обработки. Иногда провод подвергают калиброванию, которое состоит в протягивании со слабым обжатием после термической обработки.

Если учесть, что из низкоуглеродистой стали изготовляется близко 70-75% провода, то его производство должно быть довольно дешевым. При изготовлении этого провода можно применять высокие суммарные и единичные обжатия, несложную термическую обработку, повышенные скорости, сравнительно небольшие усилия волочения. Для волочения с высокими скоростями необходим металл повышенной чистоты по неметаллическим включениям и однородный по хим. составу. Содержание углерода для катанки не больше 0,15%, относительное сужение не менее 60%. Катанка, предназначенная для волочения провода средних размеров с высокими обжатиями и скоростями, должна иметь овальность не более 5 мм и высокое качество поверхности.При производстве провода особенно ответственного назначения с целью удаления дефектов исходную катанку иногда шлифуют в мотках. Перед шлифованием катанку рекомендуется подвергать калиброванию для устранения овальности.

Назначение смазки

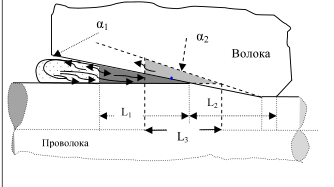

Основной задачей подачи смазки в очаг деформации является обеспечение стабильности процесса волочения. Однако практически эту задачу не всегда можно четко отделить от других функций смазки. Смазка подается в очаг деформации самим протягиваемым металлом, который перед волокой проходит через емкость (мыльницу) со смазочным материалом. При этом за счет шероховатости поверхности металла (подсмазочного слоя), а также адгезии смазки к поверхности проволоки часть смазки захватывается проволокой и поступает в рабочую зону волоки. В результате между движущейся проволокой и волокой (конусной частью рабочей зоны) образуется смазочный клин длиною L1 (рис.17). Давление смазки по мере

приближения к зоне контакта повышается и в момент контакта проволоки и волоки достигает примерно предела текучести через очаг деформации L2

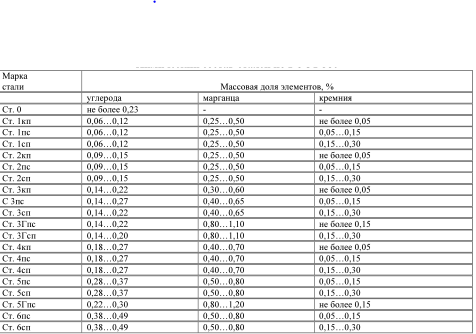

Таблица 4 – Основной химический состав некоторых марок сталей

Рис.17 - Образование смазочного клина при разных углах рабочей зоны волоки

протягиваемого материала, что обеспечивает движение проволоки со смазкой и разделение трущихся поверхностей. При увеличении угла волоки α2≥ α1 длина смазочного клина уменьшается L3< L1и смазка проволоки ухудшается. В результате трения смазки по поверхности волоки часть смазки может выдавливаться в сторону противоположную движению проволоки. При правильном выборе свойств смазки, качества подготовки поверхности металла и угла конусности рабочей зоны волоки устанавливается равновесие движения смазки с образованием смазочного клина, что обеспечивает стабильность процесса волочения.

Сопротивление смазки выдавливанию увеличивается в результате её взаимодействия с материалами покрытия (смазконосителями) и продуктами износа контактирующих поверхностей. Смазка, которая располагается во впадинах микрорельефа ограничивает степень контакта проволоки и инструмента, а также служит резервом для поступления смазки из выступов микрорельефа, при деформации проволоки.