Магнитная дефектоскопия.

Магнитографический метод контроля. Сущность метода состоит в фиксации на магнитной ленте полей рассеивания, возникаю-

щих над дефектными участками шва при его намагничивании, с последующим воспроизведением этих полей с помощью магнитографической аппаратуры.

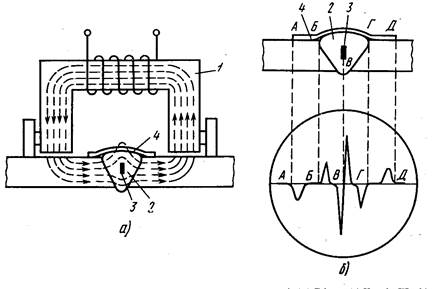

Схема магнитографического контроля сварного шва:

1 – намагничивающее устройство, 2 – сварной шов, 3 – дефект, 4 – магнитная лента

Магнитографический метод можно применять для контроля сварных соединений листовых конструкций и трубопроводов из ферромагнитных материалов при толщине основного металла до 16 мм.

Поля рассеяния от дефектов записывают в процессе импульсного намагничивания сварного соединения, на которое наложена магнитная лента. Используют магнитные ленты И2607-35 и И2607-70.

Магнитное поле при наличии дефектов распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитную ленту снимают с контролируемого изделия и протягивают через воспроизводящее устройство, состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Магнитографическому контролю могут подвергаться сварные соединения с небольшой чешуйчатостью при высоте валика усиления шва не более 3...4 мм. Этим методом можно выявить макротрещины, непровары глубиной 4...5% толщины контролируемого металла, шлаковые включения и газовые поры. Импульсное устройство ИНУ-1 позволяет намагничивать протяженный участок прямолинейного шва (600...700 мм) или весь кольцевой шов трубы.

Для контроля сварных соединений применяют магнитографические дефектоскопы МД-9, МД-11, МГК, МДУ-1, МДУ-2, воспроизводящее устройство УВ-30Г.

Магнитопорошковый метод дефектоскопии.

Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5... 10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом выявляют поверхностные дефекты глубиной до 5... 6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому метод эффективен в основном для контроля гладких, чистых, блестящих поверхностей. Магнитопорошковым методом можно проверять качество деталей, изготовленных только из ферромагнитных сплавов.

Другие виды дефектоскопии.

Тепловой метод НК основан на регистрации изменений тепловых или температурных полей контролируемых объектов. Он применим к объектам из любых материалов. Распределение температур в изделии зависит от его свойств: геометрических параметров, химического состава, наличия дефектов и других. По характеру взаимодействия теплового поля с ОК различают методы: пассивный (на объект не воздействуют внешним источником энергии) и активный (объект нагревают или охлаждают от внешнего источника). Недостатком этого метода контроля является необходимость использования контактных устройств, что затрудняет процессы автоматизации при непрерывных измерениях и контроле движущихся объектов. При бесконтактных измерениях возникают достаточно жесткие требования к чистоте окружающей среды.

Оптический НК основан на наблюдении или регистрации параметров оптического излучения, взаимодействующего с ОК. Это взаимодействие связано с поглощением, отражением, рассеиванием, дисперсией, поляризацией и др. оптическими эффектами. Данный метод применяют для измерения геометрических параметров изделий, контроля состояния поверхности и обнаружения поверхностных дефектов. Оптические методы имеют очень широкое применение благодаря большому разнообразию способов получения первичной информации. Возможность их применения для наружного контроля не зависит от материала объекта. Оптические методы широко применяют для контроля прозрачных объектов. В них обнаруживают макро- и микродефекты, структурные неоднородности, внутренние напряжения. Недостатками оптических методов являются узкий диапазон контролируемых параметров, жесткие требования к состоянию окружающей среды и чистоте поверхности изделия.

Среди разнообразных акустических методов можно выделить следующие:

- топографический метод, который основан на возбуждении в исследуемом изделии мощных изгибных колебаний заданной или меняющейся частоты с одновременной визуализацией картины колебаний контролируемой поверхности путем нанесения на нее тонкодисперсного порошка;

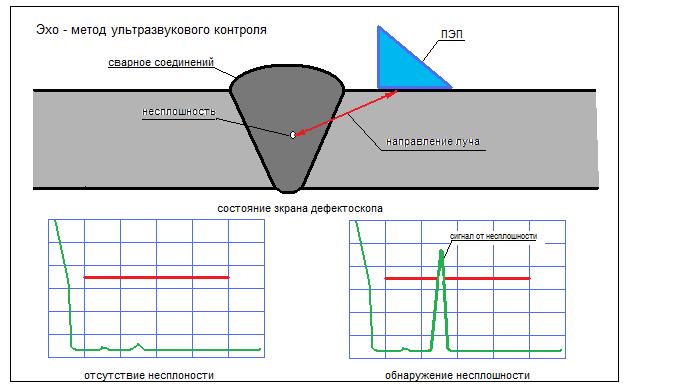

- импульсный эхо-метод, основанный на посылке коротких ультразвуковых импульсов и отражении их от поверхности дефекта (рис. 2);

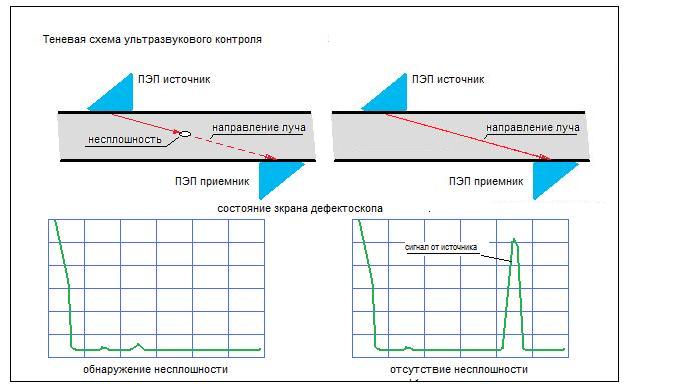

- теневой метод, связанный с появлением области “звуковой тени” за дефектом, поперечные размеры которого превышают длину упругой волны (рис. 3);

-резонансный метод, в основе реализации которого положено явление возникновения в исследуемом материале стоячих продольных или сдвиговых волн;

- импедансный метод, основанный на установлении зависимости силы реакции изделия на контактирующий с ним колеблющийся стержень (преобразователь);

- метод акустической эмиссии, основанный на регистрации упругих волн ультразвукового диапазона, скачкообразно появляющихся при перестройке структуры материала, возникновении трещин, аллотропических превращении в кристаллической решетке;

Рис. 2 Схема эхо-метода ультразвукового контроля

Рис. 3. Теневая схема ультразвукового контроля

- электромагнитно-акустический метод, основанный на возбуждении ультразвуковых колебаний в результате взаимодействия переменного и постоянного магнитных полей с металлом или ферромагнетиком.

Неразрушающий контроль методом проникающих веществ основан на явлении капиллярного проникновения хорошо смачивающих пробных веществ (жидкости) в полость дефектов объема контроля. Его делят на методы капиллярные и течеискания. Капиллярные методы основаны на капиллярном проникновении в полость дефекта индикаторной жидкости (керосина, скипидара и др.), хорошо смачивающей материал объекта. Их применяют для обнаружения слабо видимых или не видимых невооруженным глазом поверхностных дефектов.

Электрический НК основан на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод). Его применяется для контроля диэлектрических и проводящих материалов. Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины стенок, покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

Вихретоковый вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя. Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током. Приемным преобразователем (измерителем) служит та же или другая катушка.

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими. Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ. Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов.