Токарные резцы по металлу: конструктивные особенности и классификация

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

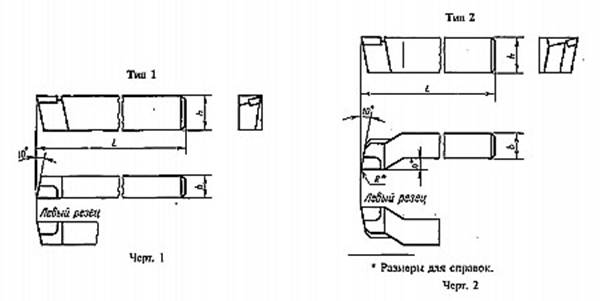

1. Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

1. Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

2. Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

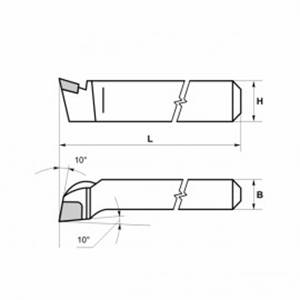

2. Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

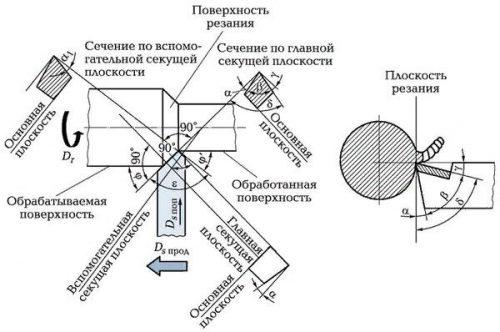

Изображение №1: конструкция токарного резца Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

|

|

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

· Гребёнки.

· Кольца.

· Крючки.

· Косые резцы.

· Обрезные резцы.

· Стамески.

· Рейеры.

· Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

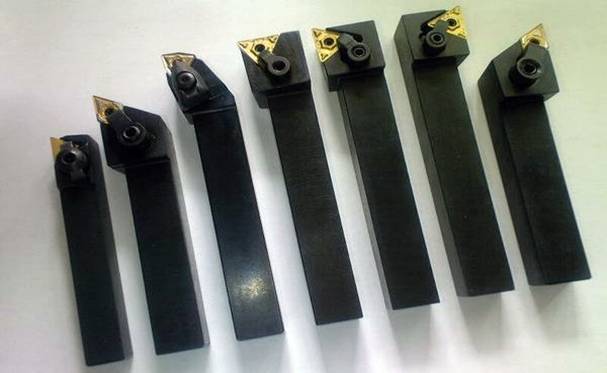

|

|

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

1. Вольфрамовые.

2. Титановольфрамовые.

3. Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

· Специального назначения.

· Револьверно-автоматные.

· Долбёжные.

· Токарные.

· Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

|

|

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

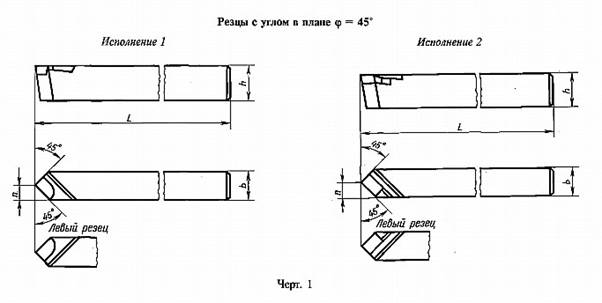

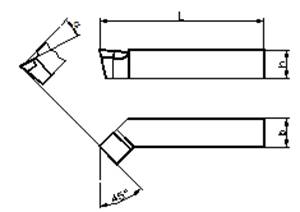

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

· 16 х 16 х 150;

· 20 х 20 х 200;

· 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

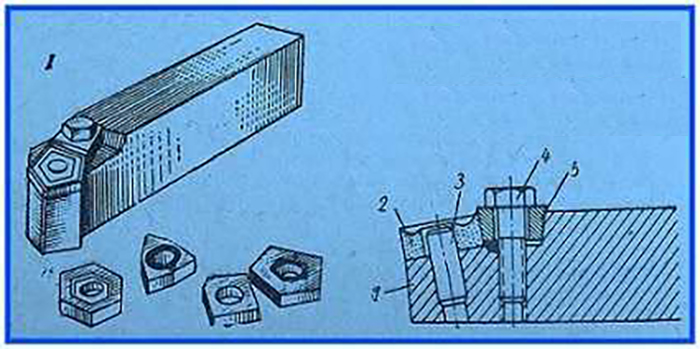

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.