Современные тенденции металлургии в автомобилестроении.

В автомобилестроении при производстве деталей используются стали многих классов и марок, причем иногда со скорректированным по отношению к ГОСТу химическим составом, или даже своих новых марок, утвержденных по ТУ предприятий автомобильной промышленности. В авторемонтном производстве также применяются многие стали при изготовлении отдельных деталей, нестандартного оборудования, приспособлений. [2, стр. 10, 11]

При производстве на автозаводах широко используются гостированные чугуны с пластинчатым и шаровидным графитом, ковкие чугуны, а также специальные чугуны – легированные с улучшенными или специфическими, по отношению к гостированным маркам, свойствами. Такие чугуны применяются согласно ТУ предприятий автомобильной промышленности. [2, стр. 8]

При изготовлении деталей широкое применение находят алюминиевые и цинковые сплавы, сплавы на медной и цинковой основе, антифрикционные сплавы, в несколько меньшей степени медно-никелевые и магниевые сплавы.

[2, стр. 15]

В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе.

Стали и сплавы, применяемые для изготовления клапанов автомобильных двигателей

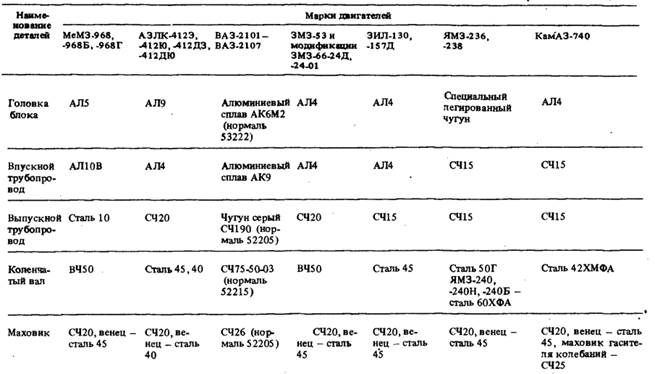

Материал основных деталей двигателей

Материал основных деталей кузовов

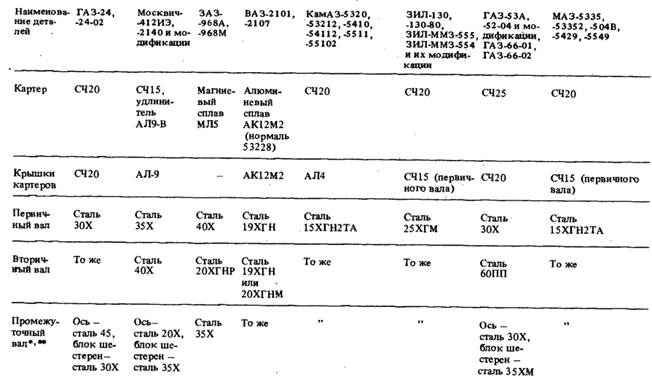

Материал основных деталей коробок передач

Материал основных деталей задних мостов

Материал основных деталей карданных передач

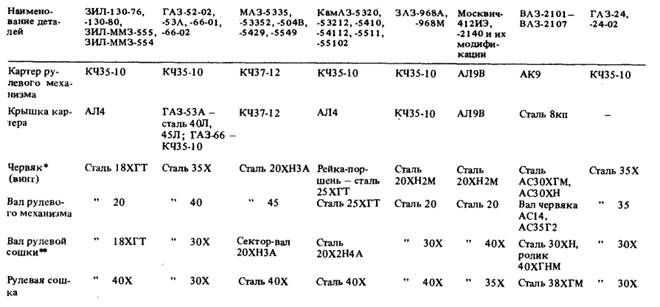

Материал основных деталей рулевых механизмов

Материал основных деталей тормозов и ступиц колес

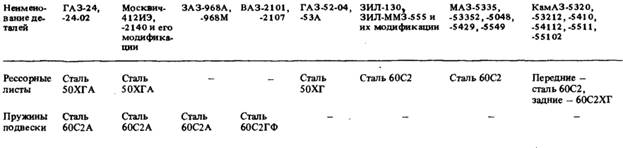

Материал основных деталей подвесок

Легкими называют металлы, имеющие плотность менее 5 Мг/м3: литий,

калий, натрий, рубидий, цезий, кальций, магний, бериллий, алюминий, титан.

Высокопрочные сплавы системы А1—Zn—Mg—Cu(B93, B95, В96Ц) характеризуются большими значениями временного сопротивления (до 700 МПа). При этом достаточная пластичность, трещиностойкость и сопротивление коррозии достигаются режимами коагуляционного ступенчатого старения (В96Ц, Т2: зак. 470 °С, стар. 115 °С, 3-10 ч, зак. 175 °С,3-20 ч), а также применением сплавов повышенной (В95пч) и особой (В95оч) чистоты. В данном случае сплавы обладают лучшей коррозионной стойкостью, чем дуралюмины. Рабочая температура высокопрочных сплавов не превышает 120 °С, ибо они не являются теплопрочными. Сплавы используют для изготовления высоконагруженных изделий, как правило, работающих в условиях сжатия (стрингеры, шпангоуты, лонжероны и др.).

Жаропрочные алюминиевые сплавы системы А1—Си—Мп (Д20,

Д21) и А1—Си—Mg—Fe—Ni (AK4-1) применяют для изготовления деталей

186 (поршни, головки цилиндров, диски и лопатки компрессоров), работающих при повышенных температурах (до 300 °С). Жаропрочность достигается за счет легирования сплавов никелем, железом и титаном, затормаживающими диффузионные процессы и образующими сложнолегированные мелкодисперсные упрочняющие фазы, устойчивые к коагуляции при нагреве (АКЧ-1, Т1: зак. 530 °С, стар. 190 °С, 8—12 ч). Сплавы обладают высокой пластичностью и технологичностью в горячем состоянии, хорошо (Д20) или удовлетворительно (Д21, АК-1) свариваются, однако отличаются пониженной коррозионной стойкостью; из защищают от коррозии анодированием и лакокрасочными покрытиями.

Композиционные алюминиевые сплавы. Волокнистые композиционные материалы получают, армируя алюминиевые сплавы АД1, АДЗЗ борными волокнами (ВКА-1, ВКА-2). Эти материалы используют для изготовления стрингеров, труб. Для композиционных материалов ВКА-1 и ВКА-2 характерны высокие значения циклической прочности. Алюминиевые сплавы, армированные стальной проволокой (КАС-1, КАС-1А), могут подвергаться гибке, обладают высокой ударной вязкостью и жаропрочностью, большим сопротивлением распространению усталостной трещины и значительной прочностью. Применение накладок (стопперов) из материала КАС уменьшает скорость распространения трещины более чем в пять раз по сравнению с накладками из титановых сплавов. [1, стр. 186 - 191]

Антифрикционные материалы — материалы, обладающие низким коэффициентом трения, или материалы, способные уменьшить коэффициент трения других материалов.

Пластмассы (пластики) представляют собой органические материалы на

основе полимеров, способные при нагреве размягчаться и под давлением принимать определенную устойчивую форму. Простые пластмассы состоят из одних химических полимеров. Сложные пластмассы помимо полимеров включают добавки: наполнители, пластификаторы, красители, отвердители, катализаторы и др.

Пластмассы классифицируют по следующим признакам:

1. По виду наполнителя: с твердым наполнителем; с газообразным наполнителем.

Твердые наполнители в виде порошков, например графит, древесная мука, кварц, гипс и др., волокон, например очесов хлопка и льна, волокон из стекла и асбеста, слоистые, например тканей хлопчатобумажной, стеклянной, асбестовой, бумаги.

2. По реакции связующего полимера к повторным нагревам.

Термопластичные пластмассы на основе термопластичного полимера размягчаются при нагреве и затвердевают при последующем охлаждении. Чаще это чистые полимеры или композиции полимеров с пластификаторами, противостарителями. Термопласты отличаются низкой усадкой 1—3%. Для них характерны малая хрупкость, большая упругость и способность к ориентации. Термореактивные пластмассы на основе термореактивных полимеров (смол) после тепловой обработки — отверждения — переходят в

термостабильное состояние. Термореактивные пластмассы отличаются хрупкостью, имеют большую усадку 10—15% и содержат в своем составе наполнители.

3. По применению пластмассы можно подразделить на следующие группы: конструкционные — для силовых деталей и конструкций, для несиловых деталей; прокладочные, уплотнительные; фрикционные и антифрикционные; электроизоляционные, радиопрозрачные; теплоизоляционные; стойкие к воздействию огня, масел, кислот; облицовочно-декоративные.

Один и тот же пластик часто обладает свойствами, характерными для нескольких групп. Например, текстолит может быть одновременно конструкционным, электроизоляционным и прокладочным материалом. [1, стр. 225 - 226]

Резины — пластмассы с редкосетчатой структурой, в которых связующим выступает полимер, находящийся в высокопластическом состоянии. В резинах связующим являются каучуки натуральные (НК) или синтетические (СК). Каучукам присуща высокая пластичность, обусловленная

особенностями строения их молекул. Резины являются сложной смесью различных ингридиентов, каждый из которых выполняет определенную роль в формировании ее свойств. Помимо основы — каучуков — в состав резин вводят: вулканизирующие вещества, ускорители вулканизации, наполнители, пластификаторы, противостарители и красители.

Композиционные материалы обладают комплексом свойств, отличающихся от традиционных конструкционных материалов, что и предопределило их успешное применение для совершенствования современных и разработки принципиально новых конструкций. Композиционными называют материалы, состоящие из двух компонентов и более, объединенных различными способами в монолит и сохраняющими при этом индивидуальные особенности.

Для композиционных материалов характерна следующая совокупность

признаков:

• состав, форма и распределение компонентов материала определены заранее;

• материалы состоят из двух компонентов и более различного химического состава, разделенных в материале границей;

• свойства материала определяются каждым из его компонентов, содержание которых в материале достаточно большое;

• материал обладает свойствами, отличными от свойств компонентов, взятых в отдельности;

• материал однороден в макромасштабе и неоднороден в микромасштабе;

• материал не встречается в природе, а является созданием человека.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, является матрицей. Компонент же прерывный, разделенный в объеме композиционного материала, считается армирующим или упрочняющим.

В качестве матриц в композиционных материалах могут быть использованы металлы и их сплавы, а также полимеры органические и неорганические, керамические, углеродные и другие материалы. Свойства матрицы определяют технологические параметры процесса получения композиции и ее эксплуатационные характеристики: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред.

Армирующие или упрочняющие компоненты равномерно распределены

в матрице. Они, как правило, обладают высокой прочностью, твердостью и модулем упругости и по этим показателям значительно превосходят матрицу. Более широким понятием, чем армирующий или упрочняющий компонент, является термин «наполнитель», поскольку наполнитель в матрице помимо изменения прочности оказывает влияние и на другие характеристики композиции.

Композиционные материалы классифицируют по геометрии наполнителя, расположению его в матрице и природе компонентов.

По геометрии наполнителя композиционные материалы подразделяют на три группы:

• с нуль-мерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок;

• с одномерными наполнителями, один из размеров которых значительно превосходит два других;

• с двухмерными наполнителями, размеры которых значительно превосходят третий.

По схеме расположения наполнителей выделяют три группы композиционных материалов:

• с одноосным (линейным) расположением наполнителя в виде волокон, нитей, нитевидных кристаллов в матрице параллельно друг другу;

• с двухосным (плоскостным) расположением армирующего наполнителя в виде волокон, матов из нитевидных кристаллов, фольги в матрице в параллельных плоскостях;

• с трехосным (объемным) расположением армирующего наполнителя и отсутствием преимущественного направления в его распределении.

По природе компонентов композиционные материалы разделяются на четыре группы:

• композиционные материалы, содержащие компонент из металлов или сплавов;

• композиционные материалы, содержащие компонент из неорганических соединений оксидов, карбидов, нитридов и др.;

• композиционные материалы, содержащие компонент из неметаллических элементов, углерода, бора и др.; [1, стр. 251 - 252]

• композиционные материалы, содержащие компонент из органических соединений (эпоксидные, полиэфирные, фенольные и другие смолы).

В названную классификацию не входят полиармированные композиционные материалы, содержащие чередующиеся слои двух композиций или более, с матрицами, отличающимися химическим составом.

Клеевые соединения имеют ряд преимуществ по сравнению с заклепочными, сварными и болтовыми: возможность соединять разнородные материалы, более равномерное распределение напряжений в склеиваемых элементах из-за отсутствия отверстий, атмосферостойкость, сопротивление коррозии.

[2, стр. 274 - 275]

Основными недостатками многих клеев являются низкая теплостойкость, невысокая прочность при неравномерном отрыве, необходимость нагрева.

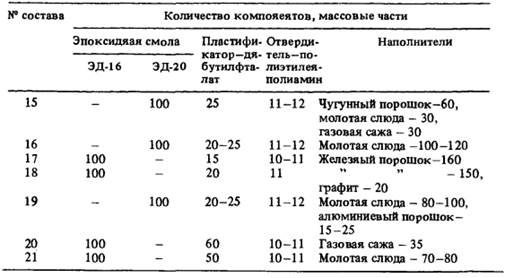

В ремонтном производстве получили распространение композиции на основе эпоксидных смол.

К уплотнительным материалам относятся и набивные материалы. Прокладочные применяют для уплотнения разъемных частей двигателей, картеров трансмиссии и других узлов с целью герметизации. Прокладки иногда используют при регулировках отдельных сочленений. Набивочные применяют для герметизации зазоров между подвижными деталями механизмов, а также для защиты узлов трения от пыли, грязи и воды. Уплотнительные прокладки подразделяют на прокладки с полимерной и металлической основой. К материалам на полимерной относятся бумага, резина, асбест, фибра, пергамент, а на металлической основе – свинец, медь, латунь, армкожелезо, алюминий, углеродистая и высоколегированная сталь.

При сборке корпусных деталей используют герметики.

При ремонте автомобильного электрооборудования применяют различные электроизоляционные лаки, слюду, миканит, изоляционную ленту и бумагу, лакоткани и также различные пластмассы.

При ремонте автомобилей применяют пиломатериалы и клееную фанеру. Для деталей каркасов и обшивки специальных кузовов применяют ясень, дуб и лиственница; для платформ грузовых автомобилей – сосна, ель и береза. Фанеру используют для изготовления внутренних конструкций автомобиля. [2, стр. 291, 299 - 302]

Литература

1. «Материаловедение и технология металлов» Учебник для вузов. Под редакцией Г. П. Фетисова. – М.: Высшая школа. 2008. – 638 с.

2. Г. В. Мотивилин и др. «Автомобильные материалы»: Справочник. – 3-е изд., перераб. и доп. – М.: Транспорт, 1989. – 464 с.: табл., библиогр.