Автосцепное устройство является основным узлом подвижного состава и к нему предъявляются особые требования по содержанию в эксплуатации и при ремонте.

Основные неисправности автосцепного устройства можно разделить на износ трущихся поверхностей и трещины, приводящие к излому деталей автосцепки.

Рассмотрим некоторые из неисправностей автосцепки.

1. Саморасцепы автосцепок возможны из-за нарушения правильной установки их на вагон, плохого состояния рельсового пути и по другим причинам.

2. Короткая цепь расцепного привода может явиться причиной саморасцепа автосцепок, так как она при вытягивании автосцепки во время хода поезда действует на валик подъёмника и может повернуть его как при расцеплении.

В эксплуатации иногда после расцепления автосцепок неправильно оставляют расцепной рычаг на горизонтальной полочке кронштейна, вместо того чтобы опустить его рукоятку в вертикальное положение.

При нормальной длине цепи расцепного привода это будет обнаружено во время следующего сцепления, так как оно не произойдёт. Замок, удерживаемый в корпусе натяжением цепи, не выйдет в зев и не замкнёт сцепленные автосцепки.

Однако если цепь длиннее допустимого, то сцепление может произойти, и неправильное положение расцепного рычага может остаться необнаруженным. Такое сцепление будет ненадёжным, так как замок выйдет в зев неполностью и площадка касания его с замком другой автосцепки может быть очень небольшой.

3. Превышение допустимой разности высот продольных осей сцепленных автосцепок (100 мм) способствует их саморасцепу, особенно при проходе через сортировочную горку и при движении поезда по участкам пути, имеющим большие просадки, пучины и другие неисправности.

4. Помимо саморасцепов, в эксплуатационной работе наблюдаются трещины и обрывы автосцепок и тяговых хомутов, изломы клиньев тягового хомута, трещины корпусов поглощающих аппаратов и других частей автосцепного устройства. Большой износ клиньев и корпуса или поломка пружин поглощающего аппарата вызывает потерю его упругих свойств.

Осмотр и проверка состояния автосцепного устройства вагонов производятся:

а) у отдельно стоящих вагонов, подготовляемых к включению в поезда, когда автосцепки находятся в несцепленном состоянии;

б) в поездах на пунктах технического осмотра, когда автосцепки сцеплены.

Во всех случаях производится тщательный наружный осмотр для выявления трещин, изломов и других повреждений автосцепного устройства, угрожающих безопасности движения поездов, и проверяется надёжность крепления деталей.

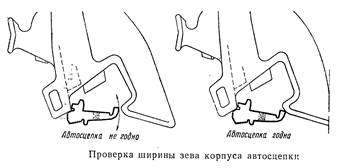

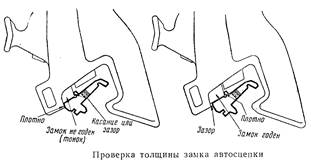

У каждой автосцепки отдельно стоящих вагонов проверяются величина износов замка и зубьев корпуса, ширина зева, а также действие механизма, для чего удобно пользоваться комбинированным шаблоном Холодова (рис. 4).

Рисунок 4. Комбинированный шаблон Холодова для проверки автосцепки в эксплуатации

| |

|

|

|

|