Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Тульский государственный университет»

Кафедра «Строительство, строительные материалы и конструкции»

КОНСПЕКТ ЛЕКЦИЙ

по дисциплине

«Энергоэффективные методы ТВО строительных изделий и конструкций»

Направление подготовки: 270800.68 «Строительство»

программы магистерской подготовки:

270800.68.08 «Технология производства строительных материалов, изделий и конструкций»

Форма обучения очная

Тула – 2018

К эффективным технологиям ТВО строительных материалов и изделий относят:

- оммический;

- индукционный;

- высокочастотный;

- инфракрасный.

Охарактеризуем их.

Сущность оммического метода заключается в том, что электропроводящий объект (бетон) включается в электрическую цепь как сопротивление (R), т.е. контактный нагрев, когда за счет сопротивления материала часть электрической энергии преобразуется по закону Джоуля-Ленца в тепловую.

Индукционный метод основан на использовании тепла, выделяющегося в электропроводящем материале, который помещен в магнитное поле тока промышленной частоты ( ). Выделение тепла за счет токов Фуко.

). Выделение тепла за счет токов Фуко.

Высокочастотный нагрев – когда материал помещен в электрическое поле высокой частоты.

Выделение тепла за счет вихревых токов и токов Фуко.

Все эти методы относят к электропрогреву.

Помимо методов электропрогрева широко применяют и электрообогрев – это в основном инфракрасный обогрев, т.е. обогрев от излучения, чаще всего от ТЭНов или других источников.

В начале рассмотрим электропрогрев.

Электропрогрев

Электропрогревом называется способ тепловой обработки изделий электрическим током, пропускаемым непосредственно через бетон. Изделия включаются в цепь как сопротивление и внутри него электрическая энергия преобразуется в тепловую. Используется энергия переменного тока промышленной частоты. Постоянный ток не применяют, так как он вызывает электролиз воды. На заводах сборного железобетона электропрогрев применяется при изготовлении изделий с модулем открытой поверхности Мп= 5  20.

20.

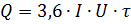

Свежеотформованные изделия подключают к электрической цепи электродами из арматурной и сортовой стали (рис.1) Электроды, заложенные внутрь прогреваемого бетона, называются внутренними, а расположенные на поверхности- наружными.

Рисунок 1. Схема электропрогрева изделий группами стержневых электродов:

а- периферийный прогрев; б- прогрев плоскими группами электродов; в- прогрев одиночными электродами.

Внутренние электроды подразделяют на стержневые и струнные.

Стержневые электроды изготовляют короткими из отходов арматурной стали диаметром 6-10 мм. Применяют из для электропрогрева балок, колонн фундаментных башмаков, плит толщиной более 15 см и других изделий, устанавливая перпендикулярно к продольной оси изделий, устанавливая перпендикулярно к продольной оси изделий и выпуская концы из бетона на 10-15 мм для подсоединения к цепи. Стержневые электроды уменьшают вероятность короткого замыкания. Однако для массового производства железобетонных конструкций их не рекомендуют из-за дополнительного расхода металла, одноразового использования электродов, затрат на их установку и трудности точного расчета электрического и теплового поля в изделии.

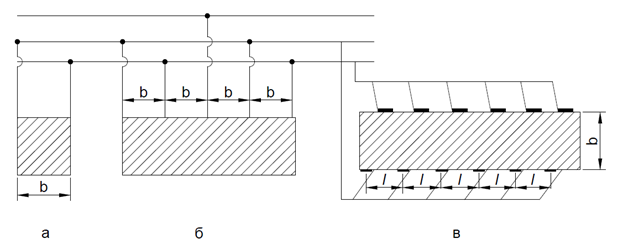

Струнными электродами, закладываемыми внутрь арматурного каркаса, но изолированными от него (рис.2) прогревают длинномерные конструкции (балки, колонны и т.п) Струны изготовляют из проволоки диаметром 3-4 или круглой стали диаметром 6-10 мм. Концы струн выводят наружу для подключения к сети.

Внутренние электроды (стержневые и струнные) не должны соприкасаться с арматурой во избежание замыкания цепи или местного перегрева бетона. Прослойка бетона между арматурой и электродом должна быть не менее 5-10 см (в зависимости от принятого напряжения тока).

Рисунок 2. Схема электропрогрева изделий струнными электродами:

а- двумя струнами; б- тремя струнами

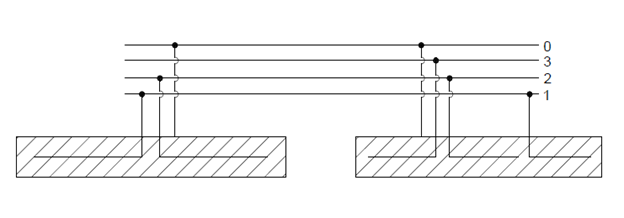

Наружные электроды - пластинчатые, полосовые и сплошные- применяют для периферийного прогрева массивных конструкций.

Пластинчатые и полосовые электроды (рис.3) из стали толщиной до 2 мм укрепляют на внутренней стороне бортов форм через 10-20 см один от другого. Концы электродов отгибают и выводят наружу для подключения к цепи. Формы изготовляют из токонепроводящих материалов (дерево, пластмасса и др.) Полосовые электроды размещают вдоль одного борта для электропрогрева конструкций толщиной до 15-20 см. При этом соседние полосы подключают к разным фазам сети. Более массивные конструкции прогревают в формах, на которых электроды установлены вдоль обоих продольных бортов.

Сплошной электрод (рис.4) представляет собой жесткий каркас из швеллеров, обшитый с двух сторон листовой сталью и закрывающий всю верхнюю поверхность изделия. Он равномерно прогревает изделие по всей  Рисунок 3. Схема прогрева бетона наружными электродами:

Рисунок 3. Схема прогрева бетона наружными электродами:

а- пластинчатыми; б- полосовыми одностороннего размещения; в- полосовыми двустороннего размещения.

площади и предотвращает испарение влаги. Выполняя роль одновременно пригруза и термощита, такой электрод уменьшает температурные деформации бетона и значительно снижает теплопотери. Но при укладке его на поверхность схватившегося бетона трудно добиться надежного контакта по всей площади вследствие неизбежных неровностей как поверхности бетона, так и электрода.

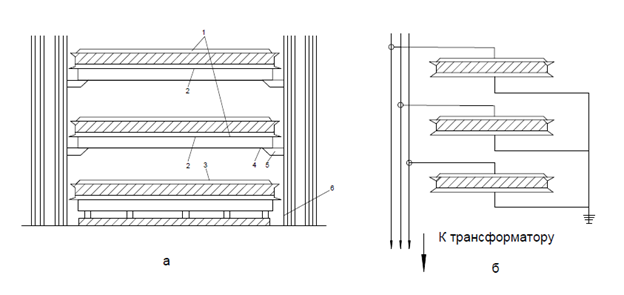

Рисунок 4. Схема электропрогрева изделий в горизонтальных формах:

Рисунок 4. Схема электропрогрева изделий в горизонтальных формах:

а- поперечный разрез; б- схема подводки тока к изделиям; 1- железобетонные изделия; 2- формы; 3- верхние электродные щиты; 4- электроизолированная бортоснастка формы; 5- поворотно- опускные консоли; 6- стойки.

Качество электропрогрева зависит от способа армирования изделий, поскольку проводимость металла приблизительно в 108 раз больше проводимости свежеотформованного бетона. Поэтому в зоне защитного слоя бетона происходит резкая концентрация напряженности с интенсивным теплообразованием, примерно в 60-70 раз превышающим нормальную интенсивность при отсутствии арматуры. При расположении электродов перпендикулярно к плоскости арматурных каркасов возникают значительные паразитные токи, почти в 3 раза превышающие величину тока при прогреве без арматуры. Все это приводит к бурному закипанию воды и испарению ее из бетона. Неравномерный нагрев и интенсивное кипение воды нарушают структуру бетона и вызывают появление трещин. Вредное влияние арматуры исключается, когда она расположена параллельно электродам без поперечных связей или при нанесении на нее электроизолирующих обмазок.

По мере твердения бетона жидкая фаза уменьшается и удельное сопротивление увеличивается в пять и более раз. Для поддержания температуры на заданном уровне надо постоянно повышать напряжение, особенно в период изотермического прогрева. Регулируют напряжение трансформаторами в пределах 50-100 В. В отдельных случаях изделия прогревают при повышенных напряжениях 120-200 В.

Вовремя электропрогрева в изделии возникают температурные и влажностные градиенты, постоянно направленные от середины к периферии. Влага мигрирует к поверхности и испаряется. Интенсивность испарения зависит от температуры и длительности прогрева, расположения электродов и утепления бетона. Чтобы предотвратить пересушивание твердеющего бетона, открытые поверхности укрывают паро- и теплоизоляционными материалами (пленками, матами, щитами и т.п). Укрытие не обязательно при электропрогреве легких и ячеистых бетонов, которые должны иметь пониженную влажность. Снижают теплопотери применением плотной опалубки, утеплением форм, группированием их в кассеты или пакеты.

Расчет электропрогрева начинают с составления эскиза прогреваемых изделий, размещения арматуры и расположения электродов. Затем выбирают тип электродов, марку цемента, состав бетона и режим тепловой обработки. Количество тепла определяют по статьям теплового баланса для периодов подогрева и изотермического прогрева. Количество тепла в кДж, выделяемое при прохождении электрического тока через бетон, вычисляют по формуле:

, (1)

, (1)

где I- сила тока, А; U- напряжение, В;  - время, ч.

- время, ч.

Потребляемая мощность зависит от начальной температуры и скорости подогрева бетона, а также от температуры наружного воздуха и температуры изотермического подогрева. Существенное влияние оказывают модуль поверхности прогреваемой конструкции, виды опалубки, утеплителя и другие факторы.

Для расчета параметров электропрогрева (напряжение, сила тока и расстановка электродов) надо знать требуемую по теплотехническому расчету удельную мощность для нагрева и выдерживания при заданной температуре 1 м3 бетона.

Удельную мощность в кВт/м3 для подогрева 1 м3 бетона определяют по формуле:

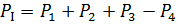

=

=  +

+  +

+  (2)

(2)

где P1, P2, P3- мощность для нагрева бетона, форм и на восполнение потерь в окружающую среду, кВт/м3; P4= 0,2- мощность, эквивалентная экзотермическому теплу, кВт/м3;  ,

,  - удельная теплоемкость бетона и форм, кДж/ (кг*С);

- удельная теплоемкость бетона и форм, кДж/ (кг*С);  ,

,  - плотность бетона и форм, кг/м3;

- плотность бетона и форм, кг/м3;  - скорость подъема температуры бетона, С/ч;

- скорость подъема температуры бетона, С/ч;  средняя толщина стенок формы, м; Мп- модуль поверхности конструкции, 1/м; k- коэффициент теплопередачи от бетона через форму в окружающую среду, Вт/(м2*С),

средняя толщина стенок формы, м; Мп- модуль поверхности конструкции, 1/м; k- коэффициент теплопередачи от бетона через форму в окружающую среду, Вт/(м2*С),  - температура перед началом подогрева, изотермического прогрева и окружающей среды, С.

- температура перед началом подогрева, изотермического прогрева и окружающей среды, С.

Количество тепла в кДж, выделяемое в период подогрева,

QI = 3,6PIτI (3)

Напряжение в вольтах, требуемое в период подогрева,

UI= 0,53  (4)

(4)

Здесь-  - удельное сопротивление бетона, Ом*см;

- удельное сопротивление бетона, Ом*см;

l- расстояние между электродами, см;

b- расстояние между соседними разноименными электродами, см;

f- сечение изделия, по которому проходит ток, см2.

При несовпадении расчетного напряжения с имеющимся или предполагаемым изменяют расстояния между электродами, время подогрева или расход тепла.

Удельная мощность в кВт/м3, требуемая в период изотермического прогрева,

PII= 1,16  10-3 k Мпβв (tII- tо.с), (5)

10-3 k Мпβв (tII- tо.с), (5)

где βв- коэффициент, учитывающий влияние ветра

Расход тепла и напряжение тока для этого- второго- периода рассчитывают по формулам, аналогичным периоду подогрева.

Удельный расход электроэнергии в кВт  ч/м3 для тепловой обработки бетона

ч/м3 для тепловой обработки бетона

W=PIτ1+PIIτII (6)

Электропрогрев применяют для бетонов с удельным сопротивлением в свежеотформованном состоянии от 150 до 2000 Ом  , зависящим от объемного содержания влаги и удельного сопротивления жидкой фазы, насыщенной минеральными солями и продуктами гидратации цемента. Для ориентировочных расчетов удельное сопротивление тяжелого бетона принимают равным 900 Ом

, зависящим от объемного содержания влаги и удельного сопротивления жидкой фазы, насыщенной минеральными солями и продуктами гидратации цемента. Для ориентировочных расчетов удельное сопротивление тяжелого бетона принимают равным 900 Ом  . Для других видов бетона и бетона с добавками вводят дополнительные поправочные коэффициенты.

. Для других видов бетона и бетона с добавками вводят дополнительные поправочные коэффициенты.

Удельное сопротивление керамзитобетона в Ом  в начальной стадии твердения приближенно вычисляют по формуле:

в начальной стадии твердения приближенно вычисляют по формуле:

ρк. б= [ρ0 +A(В/Ц-0,4)] (3000-В):2В (7)

Здесь ρ0- удельное сопротивление жидкой фазы цементного теста при В/Ц= 0,4 Ом  , В/Ц- расход воды и цемента, кг/м3; А- эмпирический коэффициент.

, В/Ц- расход воды и цемента, кг/м3; А- эмпирический коэффициент.

Среднее значение удельного сопротивления в Ом  за время разогрева

за время разогрева

ρср= 1, 35ρк.б (8)

Общий расход электроэнергии колеблется в пределах 50-150 кВт  /м3. Меньшие величины характерны для летнего периода, хорошей теплоизоляции и высокоэкзотермичных цементов.

/м3. Меньшие величины характерны для летнего периода, хорошей теплоизоляции и высокоэкзотермичных цементов.

Преимущества электропрогрева перед паропрогревом: меньшая стоимость тепловой обработки бетона вследствие более высокого коэффициента полезного действия (70% вместо 25% при паропрогреве); отсутствие специальных камер и оборудования для них; низкая стоимость теплоносителя; быстрый разогрев изделия, прогреваемого изнутри; простота автоматизации процессов контроля и управления температурными режимами, улучшение санитарно- гигиенических условий.

Пример 1. Определить удельный расход электроэнергии и количество тепла для электропрогрева 1м3 бетона плотностью  = 2400 кг/м3 по режиму τI+ τII+ τIII= 3+6+2 ч при температуре изотермического прогрева tII= 80 С. Модуль открытой поверхности изделия Mп= 8. Средняя толщина стенок металлической формы δф= 0,008 м. Температура начала подогрева и окружающей среды при безветрии tо.с.= tI= 20 C.

= 2400 кг/м3 по режиму τI+ τII+ τIII= 3+6+2 ч при температуре изотермического прогрева tII= 80 С. Модуль открытой поверхности изделия Mп= 8. Средняя толщина стенок металлической формы δф= 0,008 м. Температура начала подогрева и окружающей среды при безветрии tо.с.= tI= 20 C.

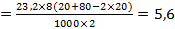

Решение. Используя выражения для каждого слагаемого формулы (2), вычисляем удельную мощность для подогрева бетона

P1=  = 13,4 кВт/м3;

= 13,4 кВт/м3;

для нагрева формы

P2=  3;

3;

на восполнение потерь в окружающую среду

P3  кВт/м3

кВт/м3

а также удельную мощность, эквивалентную экзотермическому теплу,

P4= 0,2 кВт/м3.

Суммируя полученные числа, подсчитываем удельную мощность, расходуемую в период подогрева: PI= 13,4+0,64+5,6-0,2= 19,44 кВт/м3.

Количество тепла, выделяемое в период подогрева, по формуле (3) QI= 3,6  19,44

19,44  = 210 кДж/м3, а удельный расход электроэнергии в этот период(формула 6): W1= P1τ1= 19,44

= 210 кДж/м3, а удельный расход электроэнергии в этот период(формула 6): W1= P1τ1= 19,44  3= 58,3 кВт

3= 58,3 кВт  /м3

/м3

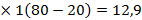

Удельная мощность, требуемая в период изотермического прогрева, по формуле (5): PII= 1,16  10-3

10-3  8

8  кВт/м3.

кВт/м3.

Удельный расход электроэнергии в период изотермического прогрева, исходя из формулы (6): WII= 12,9  77,5 кВт

77,5 кВт  /м3.

/м3.

Количество тепла, выделяемое в период изотермического прогрева, аналогично формуле (3): QII= 3,6  кДж/м3.

кДж/м3.

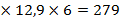

Таким образом, удельный расход электроэнергии и количество тепла для тепловой обработки 1 м3 бетона составляют соответственно:

W=WI+WII= 58,3+77,5= 135,8 кВт  м3;

м3;

Q=QI+QII= 210+279= 489 кДж/м3.

Пример 2. Изделие объемом Vи= 3 м3 прогревается от tI= 20 C до tII= 80 C. Расстояния между электродами и между соседними разноименными электродами l=b=30 см. Расчетное сопротивление свежеотформованного бетона ρI= 545,4 Ом  . Недостающие данные те же, что в примере 2. Определить напряжение и номинальную мощность трансформатора для электропрогрева изделия при ηис= 0,95.

. Недостающие данные те же, что в примере 2. Определить напряжение и номинальную мощность трансформатора для электропрогрева изделия при ηис= 0,95.

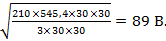

Решение. Напряжение, требуемое в период подогрева согласно формуле (4),

U1= 0,53

Расчетная электрическая мощность (при cosφ= 0,95)

Sрасч=  =

=

Номинальная мощность трансформатора Sном  Sрасч= 64,6 кВА

Sрасч= 64,6 кВА

Выбираем два трансформатора марки ТВ-35, мощность каждого из которых равна 35 кВА. Sном= 70 кВА.

Задача 1. Определить расчетное удельное сопротивление свежеотформованного бетона, приготовленного на портландцементе Белгородского завода, при расходе Ц= 350 кг/м3 и В= 210 л/м3. Температура начала подогрева tI= 20 C, изотермического прогрева tII= 80 C.

Ответ: ρрасч= 1060 Ом  см.

см.

Электрообогрев

Электрообогрев осуществляют внешними источниками тепла, передаваемого через промежуточную среду, которой может быть воздух, слой опилок, песка или резины. В зависимости от этого электрообогрев изделий выполняется инфракрасными лучами или под термоактивным слоем. Первый способ более эффективен и получил широкое распространение.

Инфракрасные лучи представляют собой невидимые тепловые лучи, излучаемые нагретой поверхностью твердого тела. Длина волн инфракрасного излучения (0,76- 500 мк) зависит от температуры излучающей поверхности генератора. При заводском изготовлении железобетонных изделий используют инфракрасные лучи, длина волн которых не более 6 мк, что соответствует температуре поверхности генератора 2400 С. В качестве источников инфракрасного излучения чаще всего используют электрические лампы, металлические электрические и керамические газовые излучатели.

Электрическая лампа инфракрасного излучения типа Зс-3 представляет собой стеклянную колбу диаметром 175 мм и высотой 180 мм, на внутреннюю поверхность которой нанесен слой серебра, служащий рефлектором. Колба заполнена смесью азота и аргона. Рабочая температура спирали из вольфрама- около 2200 С. Мощность лампы 500 Вт при напряжении 220 В. Наличие рефлектора приводит к быстрому падению интенсивности теплового потока за его пределами, что является положительным фактором. Однако лампы практически не обладают тепловой инерцией, поэтому изменение напряжения в сети сильно влияет на интенсивность излучения. Так, снижение напряжения в сети на 10% уменьшает интенсивность теплового потока на 15-20%.

Металлические электрические излучатели - это, как правило, трубчатые электрические нагреватели (тэны)- тонкостенные трубки диаметром 6-18 мм и длиной от 200 до 3000 мм, в центре которых помещена нихромовая или фехралевая спираль сопротивления. Трубки выполняют из нержавеющей стали или латуни. Изоляторами, заполняющими трубку, служат песок, окись магния или аммония. Мощность тэнов- 100  4000 Вт при напряжении 220 В. В зависимости от мощности температура на поверхности тэнов изменяется от 400 до 800 С. Они просты в эксплуатации, стойки против механических и термических воздействий, имеют различную форму и служат от 5000 до 10000 ч.

4000 Вт при напряжении 220 В. В зависимости от мощности температура на поверхности тэнов изменяется от 400 до 800 С. Они просты в эксплуатации, стойки против механических и термических воздействий, имеют различную форму и служат от 5000 до 10000 ч.

Металлические стержневые излучатели представляют собой трубку диаметром 12- 25 мм, покрытую слоем асбеста. На нем намотана спираль из нихромовой проволоки, концы которой подключены к контактным болтам, расположенным на концах излучателя. Длина излучателя назначается в зависимости от длины изделия. Нихромовая спираль нагревается от 750- 800 С. Ее можно намотать и на плоскую основу.

К недостаткам металлических стержневых излучателей можно отнести сравнительно небольшую тепловую инерцию, вследствие чего даже кратковременные колебания напряжения в сети вызывают заметные изменения теплового потока и температуры.

Трубчато- стрежневой электронагреватель состоит из трубки со средней магнитной проницаемостью μ= 5000, наружный диаметром 19-21,5 мм и толщиной стенки не менее 3 мм, в которую вставлен стальной проводник (стержень) диаметром 8-10 мм. Стержень от трубки электроизолирован воздухом и шайбами из асбестового шнура, пропитанного жидким стеклом. Нагреватели приваривают к поверхности опалубки (формы). При прохождении по стержню переменного тока промышленной частоты вокруг него возникает магнитное поле, которое помимо нагрева самого стержня как сопротивления, создает вихревые токи в трубке и опалубке (форме), нагревая их до заданной температуры.

Аналогичен принцип действия уголково-стержневого электронагревателя. Он представляет собой равнобокий уголок, полками приваренный к поверхности металлического листа опалубки. В образованной таким образом полости пропущен стальной стержень - нагреватель, электроизолированный от уголка и опалубки.

Трубчато- и уголково-стержневыми электронагревателями можно задать любой тепловой поток, величину которого изменяют шагом электронагревателей. При этом установлено, что зона изменения шага b начинается на расстоянии 3h от края опалубки с соблюдением следующего условия: b  3h при b

3h при b  200 мм, где h- толщина изделия, мм.

200 мм, где h- толщина изделия, мм.

Величину шага определяют по графику теплопотерь в зависимости от условий изготовления данного вида конструкции.

Сетчатые электронагреватели применяют для тепловой обработки тонкостенных конструкций. Нагреватель- это тканая металлическая сетка толщиной 1,5-2 мм, изолированная двумя слоями стеклоткани или одним слоем асбестовой ткани. Такие сетки можно вмонтировать в тепловые отсеки кассет, в поддоны или в формы любого очертания. Напряжение питания 36-40 В.

Керамические газовые излучатели состоят из излучающей панели и всасывающей камеры с соплом. Газ из сети поступает через сопло горелки во всасывающую камеру, эжектируя воздух необходимый для горения. Из всасывающей камеры газ и воздух направляются в смесительную камеру, где происходит их окончательное перемешивание и выравнивание скоростного потока. Газовоздушная смесь выходит через излучающую панель, которая представляет собой объемную керамическую сетку, состоящую из отдельных плиток с каналами диаметром 1-2 мм. Выходя через них, газ сгорает без видимого пламени. Керамическая сетка нагревается до температуры 850- 950 С и становится излучателем инфракрасных лучей. Перед керамической иногда устанавливают нихромовую сетку, которая, накаляясь от поверхности керамики, увеличивает радиационную составляющую теплового потока излучателя.

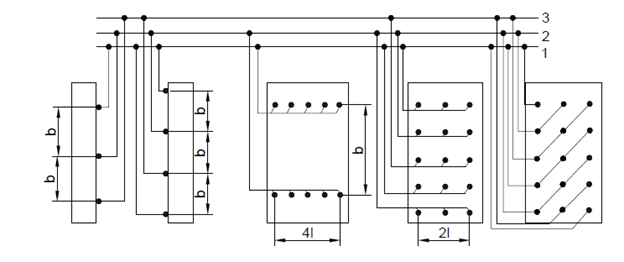

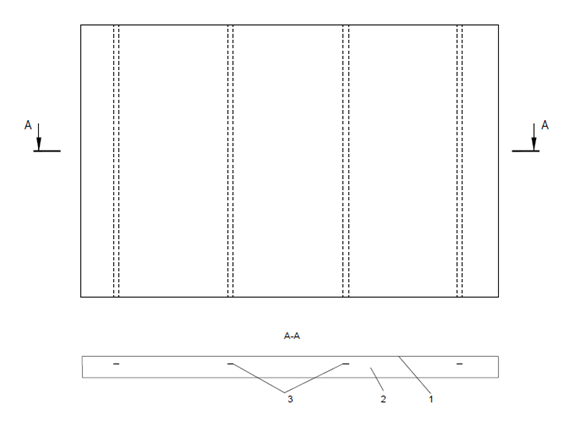

Электрообогрев бетона под термоактивным слоем применяется значительно реже, в основном при прогреве таких тонкостенных конструкций, как балки, оболочки, плиты и т.п. В качестве термоактивного слоя используют опилки или токопроводящую резину (рис.5)

Термоактивный слой опилок размещают на поверхности изделия или в полостях бортов форм. Изделия засыпают слоем опилок толщиной 50-60 мм и укладывают электроды, на которые насыпают второй слой опилок толщиной 100-120 мм. Расстояние между электродами принимают в зависимости от величины подводимого напряжения. Смежные электроды подключают к разным фазам электросети. Для обеспечения нужной электропроводности опилки увлажняют 3-5 %-ным раствором поваренной соли. Тепло через термоактивный слой передается изделию.

Токопроводящая резина состоит из трех слоев общей толщиной 3 мм. Наружные слои толщиной по 0,5 мм выполняют роль изоляторов, внутренний- толщиной 2 мм- токопроводящий, и в нем на расстоянии 200 мм один от другого запрессованы полосовые электроды. Электропроводность внутреннего слоя обеспечивается подбором определенного состава сажевого наполнителя- проводника электротока. Токопроводящей резиной можно накрывать изделия сверху или наклеивать ее на металлические формы изнутри или снаружи. Предельная температура нагрева 90-95 С, иначе резина деформируется. Скорость подъема температуры регулируют изменением напряжения на электродах.

Рисунок 5. Схема устройства для электрообогрева бетона под термоактивным слоем:

1- изолирующий слой резины; 2- токопроводящий слой резины; 3- металлические электроды

При электрообогреве изделия укрывают влагонепроницаемыми пленками, щитами и различными утеплителями. Расход электроэнергии- 100  150 кВт

150 кВт  ч/м3. Электрообогрев внешними источниками тепла менее эффективен, чем электропрогрев, и поэтому применяется значительно реже. Используют его в основном для прогрева тонкостенных железобетонных конструкций, когда электропрогрев нецелесообразен из- за сложности установки электродов или опасности пересушивания бетона конструкций с модулем поверхности Mп> 20. Электрообогрев наиболее эффективен при тепловой обработке конструкций замкнутого профиля и при толщине стенок не более 15 см (трубчатые и коробчатые изделия). Конструкции большей толщины обогревают с двух сторон.

ч/м3. Электрообогрев внешними источниками тепла менее эффективен, чем электропрогрев, и поэтому применяется значительно реже. Используют его в основном для прогрева тонкостенных железобетонных конструкций, когда электропрогрев нецелесообразен из- за сложности установки электродов или опасности пересушивания бетона конструкций с модулем поверхности Mп> 20. Электрообогрев наиболее эффективен при тепловой обработке конструкций замкнутого профиля и при толщине стенок не более 15 см (трубчатые и коробчатые изделия). Конструкции большей толщины обогревают с двух сторон.

Рассчитывают нагревательные элементы в соответствии с требуемой мощностью, определенной теплотехническим расчетом, по тем же формулам, что и в случае электропрогрева. При этом коэффициент теплоотдачи α проволоки нагревательных элементов принимают по таблице 1.

Таблица 1. Значения коэффициента теплоотдачи α

| Диаметр проволоки, мм | Температура накала, С | |||||

| 0,4 | ||||||

| 0,6 | ||||||

| 0,8 | ||||||

| 1,2 | ||||||

| 1,5 | ||||||

| 2,5 | ||||||

После назначения требуемой мощности для выбора типа и количества нагревательных элементов определяют (на примере кассетной установки) следующие параметры.

1. Расчетная мощность в кВт на один тепловой отсек кассеты

Pотс= PI: nотс, (9)

где PI- мощность, требуемая для нагрева изделий в кассете, кВт; nотс- количество отсеков кассеты, шт.

2. Мощность в кВт, приходящаяся на одну фазу,

Pф= PI:3 (10)

3. Сила тока в А в одной фазе

Iф= 1000Pф: Uф (11)

4. Сила тока в А на один элемент

Iн.э= Iф:m, (12)

где m- количество элементов, шт.

5. Сопротивление в Омах спирали нагревательного элемента

Rн.э= Uф/(mIн.э.) (13)

6. Сечение проволоки- сопротивления в мм2

S= Iн.э: ρ20, (14)

где ρ20- допускаемая плотность тока для проволоки

7. Длина проволоки нагревательного элемента в м

l= Rн.э.S: ρраб, (15)

где ρраб- удельное сопротивление нагревателя при рабочей температуре, Ом/(мм2  , вычисляемое по формуле

, вычисляемое по формуле

ρраб= ρ20[1+β(tp-20)] (16)

Здесь ρ20- удельное сопротивление проволоки при температуре 20 С, Ом/(мм2  м); β- температурный коэффициент; tp- рабочая температура нагревательного элемента, С.

м); β- температурный коэффициент; tp- рабочая температура нагревательного элемента, С.

При конструировании цилиндрических спиралей находят шаг спирали, hсп= md, т.е. расстояние между смежными витками, принимая m= 2  4, и определяют средний диаметр спирали в мм

4, и определяют средний диаметр спирали в мм

Dсп= kd (17)

Если проволока навивается на сердечник диаметром Dc, средний диаметр спирали

Dсп’= Dc+2d (18)

Длина спирали

Lсп= m/(πk) (19)

Отдача тепла спиралями воздуху зависит от их расположения в нагревательном приборе. Поверхность спирали F в м2 подсчитывают по формуле

F= dlμ:1000 (20)

В формулах: k=6  - коэффициент сердечника для нихрома; k=4

- коэффициент сердечника для нихрома; k=4  - то же, для фехрали и стали; d- диаметр проволоки, мм; д- длина проволоки, м; μ- коэффициент, зависящий от характера расположения проволоки в нагревателе. Для свободно расположенной натянутой проволоки μ= 1; для проводников цилиндрической формы (свободно висящих спиралей) μ= 0,8; для проволоки, навитой на изолированный держатель (трубу), μ= 0,6.

- то же, для фехрали и стали; d- диаметр проволоки, мм; д- длина проволоки, м; μ- коэффициент, зависящий от характера расположения проволоки в нагревателе. Для свободно расположенной натянутой проволоки μ= 1; для проводников цилиндрической формы (свободно висящих спиралей) μ= 0,8; для проволоки, навитой на изолированный держатель (трубу), μ= 0,6.

Для периода изотермического прогрева нагревательные элементы рассчитывают аналогично периоду подогрева и по тем же формулам.

Недостаточное количество исследований в области тепловой обработки бетона лучистой энергией и современных конструкций излучателей тормозит практическое их применение. Однако электрообогрев бетона внешними источниками тепла надо внедрять более широко, так как по сравнению с паропрогревом он имеет неоспоримые технико- экономические преимущества, а именно: позволяет полностью автоматизировать процесс тепловой обработки изделий и обходиться без паросилового хозяйства; сокращает удельный расход тепла; снижает стоимость тепловой обработки изделий на 15-18% и улучшает культуру производства.

Пример 3. Для электрообогрева изделий в шестиотсечной кассетной установке требуется мощность PI= 400 кВт. Диаметр константовой проволоки- сопротивления dп= 3 мм. Определить нужную длину нагревательного элемента при Uф= 110 В

Решение. Расчетная мощность на один тепловой отсек по формуле (9) Pотс= 400:6= 66,6 кВт.

Мощность, приходящаяся на одну фазу, по формуле (10): Pф= 66,6:3= 22,2 кВт

По формуле (11) вычисляем силу тока в одной фазе: Iф= 22,2  1000:110= 202А и по формуле (12)- сопротивление спиралей нагревательных элементов:

1000:110= 202А и по формуле (12)- сопротивление спиралей нагревательных элементов:

Rн.э.= 110:202= 0,55 Ом

Сечение проволоки- сопротивления

S=  =

=  = 7,06 мм2

= 7,06 мм2

По приложению ρ20= 0,49 Ом/(мм2  ; β= 0,00005 и tраб= 500 С, вычисляем по формуле (16) удельное сопротивление нагревателя при рабочей температуре

; β= 0,00005 и tраб= 500 С, вычисляем по формуле (16) удельное сопротивление нагревателя при рабочей температуре

ρраб= 0,49 [1+0,00005(500-20)]= 0,5 Ом/(мм2  ), и согласно формуле (15), длину проволоки нагревательного элемента

), и согласно формуле (15), длину проволоки нагревательного элемента

l= 0,55  7,06:0,5= 7,8 м

7,06:0,5= 7,8 м

Пример 4. Проволока диаметром d=3 мм нагревательного элемента навивается на сердечник Dc= 15 мм, изолированный асбестом δ= 2 мм. Определить длину спирали нагревательного элемента.

Решение. Для конструирования нагревательного элемента принимает шаг спирали m= 4. Тогда расстояние между смежными витками hсп= md= 4  3= 12 мм.

3= 12 мм.

Средний диаметр спирали Dсп= Dс+2(d+δ) = 15+2(3+2) = 25 мм.

Коэффициент сердечника k= Dсп: d = 25:3= 8,3.

Длина спирали нагревательного элемента Lсп=m/(πk)= 4/(3,14  8,3) = 0,14 м.

8,3) = 0,14 м.

Задача 2. Определить поверхность цилиндрической спирали нагревателя для навивки на сердечник Dc= 10 мм проволоки d= 0,6 мм при шаге спирали m=6.

Ответ: F=36  -6 м2

-6 м2

Электромагнитная обработка

Этот вид обработки основан на создании высокочастотного электрического поля в свежеотформованном бетоне, представляющем собой полупроводник. Тепловая энергия выделяется в результате диэлектрических потерь. Температура повышается равномерно по всему сечению изделия. Однако на распределение температуры в изделии влияет температура, которая в электрическом поле высокой частоты не нагревается, выполняя роль экрана.

Магнитное поле создается электродами, одним из которых служит металлическая форма, а вторым- металлическая пластина, постепенно приближающаяся к поверхности свежеотформованного изделия. Расход электроэнергии при этом достигает 100 кВт  ч/м3.

ч/м3.

По данным ряда исследований электромагнитная обработка ускоряет процесс структурообразования бетона более чем в 100 раз по сравнению с обычной технологией.

При использовании синтетических полимерных вяжущих кинетика процесса твердения бетона изменяется. Высокочастотное поле способствует быстрой полимеризации или поликонденсации термоактивных смол, вследствие чего процесс твердения ускоряется приблизительно в 30 раз, а расход электроэнергии снижается до 35-40 кВт  ч/м3.

ч/м3.

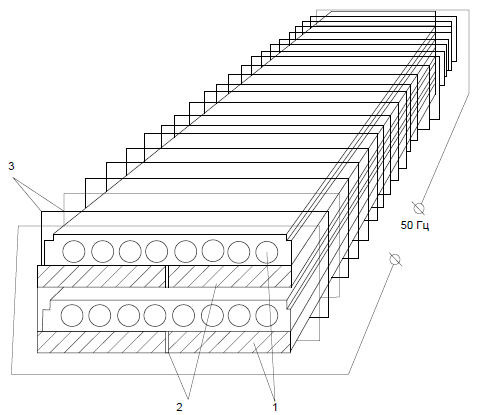

В НИИ тепло- и массообмена БР разработан способ тепловой обработки железобетонных изделий в электромагнитном поле тока промышленной частоты (рис.6). Изделия в ферромагнитных формах помещают в переменное электромагнитное поле индуктора. Формы и арматура нагреваются в результате перемагничивания и вихревых токов. Тепло генерируется без непосредственного контакта токоведущих частей с бетоном и передается массе бетона теплопроводностью без промежуточных термических сопротивлений. Равномерность распределения температуры по толщине изделия достигается выделением тепла изнутри бетона (арматурой) и снаружи (формами). Параметры режима регулируют, изменяя напряженность магнитного поля переключением электромагнитных обмоток по определенным схемам без применения дополнительных автотрансформаторов. Энергия подводится от сети 220/380 с частотой 50 Гц.

Рисунок 6. Схема тепловой обработки железобетонных изделий в электромагнитном поле тока промышленной частоты:

1- железобетонные изделия; 2- металлические формы; 3- электромагнитная обмотка

При электромагнитной обработке температура поверхности изделия всегда ниже, чем внутренних слоев.

Влага мигрирует от центра к периферии, что снижает остаточную влажность изделий.

Преимущества электромагнитной обработки бетона: ускорение процесса твердения бетона; одновременное и равномерное повышение температуры по сечению изделия; возможность нагрева без непосредственного контакта токонесущих электродов со свежеотформованными изделиями и автоматизации процесса тепловой обработки.

К недостаткам этого метода можно отнести неравномерный разогрев изделий, насыщенных арматурой, и сложность аппаратуры.