УЧЕБНОЕ ЗАДАНИЕ

Рекомендуемая литература

Л-1. Архипов В.А., Алексеев Г.А. Резание металлов и режущий

инструмент. – М.: Машиностроение. 1975.

Л-2. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. - М.: Машиностроение, 1964.

Л-3. Чернов-И.И. Металлорежущие станки. - М.: Машиностроение, 1978.

Л-4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках.

Часть I. - М.: Машиностроение, 1978.

КОНТРОЛЬНАЯ РАБОТА 1

Задача I. (1...20)

На токарно-винторезном станке 16К20 или 1K62 производится

обтачивание на проход шейки вала диаметром Д мм до диаметра

d мм. Длина обрабатываемой поверхности L мм. Способ крепления заголовки в патроне с поджатием задним центром.

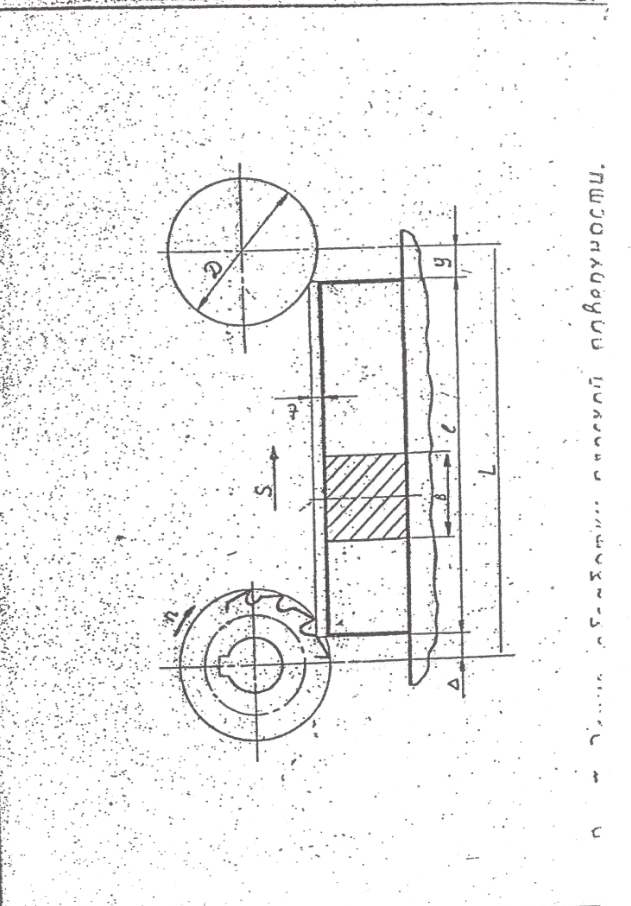

Система "станок-инструмент-заготовка" жесткая. Шероховатость обработанной поверхности Rz или Ra мкм. Эскиз обработки

приведён на рис. 1. Определить режим резания, основное техно логическое время.

Исходные данные к задаче I.

| Номер задачи | Вид заготовки и её характеристика | Д мм | d мм | l мм | Rz, Ra мкм | Модель станка |

| Чугун серый HB=180 отливка | Rz 80 | 1К62 | ||||

| Сталь 40 Ϭв=65 кгс/мм2 прокат | Rz 40 | I6K20 |

| Cталь 50 Ϭв=75 кгс/мм2 поковка | Rz 168 | 1К62 | ||||

| Чугун серый HB=170 отливка с загрязнённой коркой | Rz 20 | I6K20 | ||||

| Сталь 45Л Ϭв=68 кгс/мм2 отливка | 2,0 | 1К62 | ||||

| Сталь 30 Ϭв=50 кгс/мм2 поковка | Rz 40 | I6K20 | ||||

| Чугун серый HB=210 отливка | Rz 80 | 1К62 | ||||

| Сталь 35 Ϭв=60 кгс/мм2 прокат | Rz 20 | I6K20 | ||||

| Сталь 90 Ϭв=50 кгс/мм2 прокат | Rz 40 | 1К62 | ||||

| Чугун серый HB=260 без корки | 2,0 | I6K20 | ||||

| Чугун серый HB=180 отливка | Rz 80 | I6K20 | ||||

| Сталь 40 Ϭв=65 кгс/мм2 прокат | Rz 40 | 1К62 | ||||

| Чугун серый HB=200 отливка | Rz 20 | I6K20 | ||||

| Сталь 45 Ϭв=65 кгс/мм2 поковка | Rz 80 | 1К62 | ||||

| Чугун серый HB=175 отливка | Rz 40 | I6K20 |

| Cталь 50 Ϭв=75 кгс/мм2 поковка | Rz 168 | 1К62 | ||||

| Чугун серый HB=170 отливка с загрязнённой коркой | Rz 20 | I6K20 | ||||

| Сталь 45Л Ϭв=68 кгс/мм2 отливка | 2,0 | 1К62 | ||||

| Сталь 30 Ϭв=50 кгс/мм2 поковка | Rz 40 | I6K20 | ||||

| Чугун серый HB=210 отливка | Rz 80 | 1К62 | ||||

| Сталь 35 Ϭв=60 кгс/мм2 прокат | Rz 20 | I6K20 | ||||

| Сталь 90 Ϭв=50 кгс/мм2 прокат | Rz 40 | 1К62 | ||||

| Чугун серый HB=260 без корки | 2,0 | I6K20 | ||||

| Чугун серый HB=180 отливка | Rz 80 | I6K20 | ||||

| Сталь 40 Ϭв=65 кгс/мм2 прокат | Rz 40 | 1К62 | ||||

| Чугун серый HB=200 отливка | Rz 20 | I6K20 | ||||

| Сталь 45 Ϭв=65 кгс/мм2 поковка | Rz 80 | 1К62 | ||||

| Чугун серый HB=175 отливка | Rz 40 | I6K20 |

| Сталь 20 Ϭв=42 кгс/мм2 прокат | 2,0 | 1К62 | ||||

| Чугун серый HB=175 отливка | Rz 20 | I6K20 | ||||

| Сталь 40 Ϭв=65 кгс/мм2 прокат | Rz 40 | 1К62 | ||||

| Чугун серый HB=170 отливка | Rz 80 | I6K20 | ||||

| Сталь 35 Ϭв=60 кгс/мм2 прокат | 2,0 | 1К62 |

| Сталь 20 Ϭв=42 кгс/мм2 прокат | 2,0 | 1К62 | ||||

| Чугун серый HB=175 отливка | Rz 20 | I6K20 | ||||

| Сталь 40 Ϭв=65 кгс/мм2 прокат | Rz 40 | 1К62 | ||||

| Чугун серый HB=170 отливка | Rz 80 | I6K20 | ||||

| Сталь 35 Ϭв=60 кгс/мм2 прокат | 2,0 | 1К62 |

Методические указания к задаче

Литература: Л-1, с.31…32; с.70…113; Л-2, с.186…198.

1. Выполнить схему обработки заготовки с нанесением размеров, требуемой шероховатости(рис.1)

2. Выбор материала режущей части инструмента является важным фактором, определяющий уровень режима резания. Применение инструмента, оснащенного пластинками из твердого сплава, по сравнению с инструментами из быстрорежущей стали дает возможность значительно (в 2-3 раза и более) повысить режимы резания. Инструменты с твердосплавными пластинками целесообразно применять для всех видов работ, ели нет технологических или каких-либо других ограничений по их применению. К таким ограничениям относятся, например, недостаточная скорость вращения заготовки, недостаточная мощность станка, плохой, теплоотвод, фасонная обработка и т.п.

3. Определение припуска на обработку и глубины резания.

Глубина резания определяется в основном величиной припуска на

обработку. Если, например, после токарной обработки необходимо

получить валик диаметром d = 100 мм, а заготовка имеет диаметр Д = 104 мм, то величина припуска (на сторону)

h = (Д - d) / 2 = (104 - 100) / 2 = 2 мм

Припуск на обработку выгодно удалять за один проход, что и делается при черновой обработке, когда к качеству поверхности

не предъявляется высоких требований, в этом случае глубина

резания t равна припуску h.

При срезании повышенных припусков припуск приходится

разбивать на части, делая несколько проходов.

При получистовой обработке глубина резания назначается

в пределах 0,5-2 мм, а при чистовой – 0,1-0,4 мм.

Назначаем подачу S мм/об в зависимости от глубины резания, обрабатываемого материала, размера заготовки и резца.

При черновой обработке, когда шероховатость и точность обработки не является определяющими, но силы резания могут быть большими, максимальную величину подачи могут ограничивать жёсткость системы СПИД (станок-приспособление-инструмент-деталь). В этом случае целесообразно работать с максимально возможной подачей. (Табл.1,2).

При получистовой и чистовой обработке, когда качество

обработанной поверхности должно быть высоким, величину подачи ограничивает требуемая шероховатость поверхности, так как чем

больше подача, тем выше шероховатость поверхности.

4. Корректирование подачи по паспортным данным станка. Определяем действительную величину подачи – Sg мм/об.

5. Определение скорости резания допускаемой режущими свойствами резца, м/мин:

V = Cv / (Tv * txv * Sy yv) * Kv (таб.3 с.31)

где Су - коэффициент, характеризующий обрабатываемый материал и условия его обработки; m - показатель относительной стойкости; Т - стойкость твёрдосплавного резца, Т = 60 мин.; Хv, Уv - показатели степеней; Кv - общий поправочный коэффициент для измененных условий обработки; представляет собой произведение отдельных поправочных коэффициентов

Kv = Rmv * Rnv * Ruv * Rjv

Rmv - коэффициент на обрабатываемый материал; Rmv = 75/Ϭв для стали углеродистой конструкционной, резец из твёрдого сплава; Rmv= (190/HB)1,25 - для серого чугуна, резец из твёрдого сплава Rnv - коэффициент, учитывающий состояние поверхности заготовки.

| без корки | прокат | поковка | Стальное и чугунное литьё | |

| обычное | с загрязнённой коркой | |||

| 0,1 | 0,9 | 0,8 | 0,8-0,85 | 0,5-0,8 |

| Rmv - коэффициент на материал режущей части инструмента. | ||||

| Сталь конструкционная и стальное литьё | Т5К10 | Т14КЗ | Т15К6 | Т30К4 |

| 0,65 | 0,8 | 1,0 | 1,4 | |

| Чугун серый | ВК8 | БК6 | ВК2 | ВК4 |

| 0,83 | 1,0 | 1,25 | 1,1 |

Rmv - коэффициент учитывавший влияние параметров резца на скорость резания (главного угла в плане m в град.)

| m | ||||

| Rmv | 1,0 | 0,9 | 0,8 | 0,7 |

6. Определение частоты вращения шпинделя, соответствующей найденной скорости резания, об/мин: N = (1000 * V) / (p * Д)

Корректирование частоты вращения шпинделя по паспортным данным станка и устанавливаем действительное значение ng частоты вращения (с.33).

7. Определение действительной скорости резания, м/с:

Vg = (p*Д*ng)/(1000*60)

8. Проверка достаточной, мощности электродвигателя станка:

8.1. Определение тангенциальной силы резания Pz, кгс.

где Cpz - коэффициент, характеризующий металл и условия его обработки; Хpz, Ypz - показатели степеней при глубине резания и подаче; npz - показатель степени при скорости резания; Rpz - общий поправочный коэффициент, учитывающий конкретные условия обработки. Rpz = Rmpz*Rjpz

Rmpz = (Ϭв / 75)np – для стали

Rjpz = (HB / 190)np – для чугуна

Показатель степени np для резцов из твёрдого сплава

| Сталь конструкционная углеродистая и стальное литье | Ϭ £ 60 кг/мм2 | 0,35 |

| Ϭ >60 кг/мм2 | 0,75 | |

| Чугун серый | 0,4 |

Значение коэффициента Kjpz

| Главный угол в плане j в град. | ||||

| Kjpz | 1,08 | 1,0 | 0,94 | 0,89 |

8.2. Определяем мощность, затрачиваемую на резание, кВт:

Nрез = Pz * Vg / 102, где Vg в м/с

8.3. Мощность на шпинделе станка, кВт: N = Nm * h

Nmuh - принимаются из паспортных данных станка h - КПД

При правильно выбранном режиме резания должно быть выполнено условие: Nрез £ Nшп

Если окажется, что мощности электродвигателя данного станка,

на котором должна производиться обработка, не хватает, т.е. Nшп < Nрез, то необходимо уменьшить скорость резания (частоту вращения шпинделя).

8.4 определение основного технологического времени, мин:

T0 = (L * i)/(ng * Sg) = ((l + y + D) *i) / (ng *Sg)

где: L - длина рабочего хода резца, мм; i - число проходов резца; l -длина обрабатываемой поверхности, мм; D - перебег резца, мм: D = 1 - З мм; y - величина врезания резца, мм

y = t *ctgj

j — главный угол в плане резца.

Задача 2. (21...40)

На вертикально-сверлильном станке 2Н125 сверлят сквозное отверстие диаметром Д на глубину l, материал заготовки — сталь или чугун. Охлаждение - эмульсией. произвести выбор режущего инструмента, назначить режим резания и определить основное

технологическое время.

Исходные данные к задаче

| Номер задачи | Материал заготовки | Размеры, мм | Шероховатость поверхности | Модель станка | |

| D-окончательный диаметр отверстия, мм | l-глубина отверстия | ||||

| Сталь 40 Ϭв=65 кгс/мм2 | 15Н12 | Rz 80 | 2Н135 |

| Чугун серый HB=210 | 24Н12 | Rz 40 | 2Н125 | ||

| Сталь 50 Ϭв=75 кгс/мм2 | 30Н12 | Rz 80 | 2Н135 | ||

| Чугун серый HB=200 | 25Н12 | Rz 40 | 2Н125 | ||

| Сталь 40 Ϭв=65 кгс/мм2 | 25Н13 | Rz 40 | 2Н135 | ||

| Чугун серый HB=170 | 35Н12 | Rz 80 | 2Н135 | ||

| Сталь 35 Ϭв=60 кгс/мм2 | 20Н13 | Rz 40 | 2Н125 | ||

| Сталь 20 Ϭв=50 кгс/мм2 | 35Н12 | Rz 80 | 2Н135 | ||

| Чугун серый HB=200 | 16Н12 | Rz 40 | 2Н125 | ||

| Сталь 40 Ϭв=65 кгс/мм2 | 24Н12 | Rz 80 | 2Н135 | ||

| Сталь 35 Ϭв=60 кгс/мм2 | 10Н14 | Rz 80 | 2Н125 | ||

| Чугун серый HB=170 | 20Н12 | Rz 40 | 2Н135 | ||

| Сталь 40 Ϭв=65 кгс/мм2 | 16Н13 | Rz 80 | 2Н125 | ||

| Чугун серый HB=210 | 25Н12 | Rz 40 | 2Н135 | ||

| Сталь 45 Ϭв=65 кгс/мм2 | 14Н12 | Rz 40 | 2Н125 | ||

| Чугун серый HB=200 | 28Н13 | Rz 80 | 2Н135 | ||

| Сталь 20 Ϭв=42 кгс/мм2 | 32Н12 | Rz 40 | 2Н125 | ||

| Чугун серый HB=210 | 26Н14 | Rz 80 | 2Н135 | ||

| Сталь 20 Ϭв=42 кгс/мм2 | 12Н12 | Rz 40 | 2Н125 | ||

| Чугун серый HB=170 | 22Н13 | Rz 40 | 2Н135 |

Методические указания к задаче

Литература: Л-1, с.191…207; Л-2, с.134…143.

Элементы режима резания при сверлении для конкретных

условий обработки (обрабатываемый материал, материал и геометрические параметры сверла, требования, предъявляемые к обработанной поверхности; станок, на котором будет производиться обработка и др.) должны быть выбраны такими, чтобы процесс резания был наиболее производительным и экономичным. Порядок выбора элемента режима резания следующий:

1. Выполнить схему обработки заготовки (рис.2) с нанесением размеров, квалитетов точности, требуемой шероховатости.

2. Тип сверла, размеры, материал режущей части, форма

наточки и геометрические параметры (углы 2j, y, a, w)

Подобрать из литературы (1), раздел "Сверление".

3. Подача выбирается в зависимости от технологических и механических факторов (качества обработанной поверхности, характера обработки, точности сверла, вида отверстия по таблице 2-я методичка, с.36 и корректируется по паспортным данным станка (берется ближайшая меньшая), с.34.

4.Глубина резания при сверлении определяется по формуле:

t=D/a, Д - диаметр сверла, мм.

проверяем принятую подачу по осевой силе, допускаемой прочностью механизма подачи станка. Определяем осевую силу:

P0 = Ср * Дqp * Syp * Rp

Значение коэффициентов и показателей степеней в формуле осевой силы при сверлении

| Обрабатываемый материал | Материал режущей части сверла | Коэффициенты и показатели степеней | |||

| Ср | Qр | xр | yр | ||

| Сталь конструкционная Стальное литьё Ϭв=75 кгс/см2 | Быстрорежущая сталь | 6,8 | 1,0 | - | 0,7 |

| Чугун серый HB=190 | Быстрорежущая сталь | 42,7 | 1,0 | - | 0,8 |

Поправочный коэффициент Rp, учитывающий влияние механических свойств обрабатываемого материала на силу резания.

(по таблице) Rp = Rmp

Rmp = (Ϭв /75)np - для конструкционной стали и стального литья

Rmp = (HB / 190)np - для серого чугуна

Значение показателей степени np для сверл из быстрорежущей стали

| Обрабатываемый материал | np |

| Сталь конструкционная углеродистая, стальное литьё | 0,75 |

| Чугун серый | 0,6 |

5. Назначаем период стойкости сверла (время работы сверла до заточки) в зависимости от диаметра сверла и обрабатываемого материала (таблица 6).

Определяем величину допустимого износа режущей части сверла (таблица 7).

6. Рассчитываем скорость резания, допускаемую режущими свойствами сверла.

Vu = (Cv * Dgv) / Tм * tbv *Syv * Rv; Rv = Rmv * Ruv * Rbv

Значение коэффициентов и показателей степени в формуле приведены в таблице 5, с.38

Поправочный коэффициент Rmv, учитывающий влияние механических свойств обрабатываемого материала на скорость резания:

Rmv = Cм (75 / Ϭв)nv - для стали

Кmv =(190 / HB)nv - для серого чугуна

Значение коэффициента обрабатываемости См и показатели степени nv

| Обрабатываемый материал | См | nv |

| Сталь углеродистая конструкционная С £ 0,6% С > 0,6% | 1,0 0,8 | 0,9 0,9 |

| Чугун серый | - | 1,3 |

При Ϭв < 55 кг/мм2 и nv = -0,9.

Поправочный коэффициент, учитывающий влияние материала режущей части инструмента на скорость резания

Кmv = 0,3 – для стали

Кmv = 1,0 – для чугуна

Поправочный коэффициент Кlv, учитывающий влияние глубины обрабатываемого материала на скорость резания при сверлении

| Глубина обрабатываемого отверстия в диаметрах, мм | 3Д | 4Д | 5Д | 6Д | 8Д |

| Коэффициент Кlv | 1,0 | 0,85 | 0,75 | 0,7 | 0,6 |

7. По найденной скорости резания определяем частоту вращения шпинделя: n = (1000 * Vu) / П * Д

Корректируем частоту вращения шпинделя по паспортным данным станка (с.34) и устанавливаем действительную частоту вращения ng (берется ближайшее меньшее или большее, не превышающее расчётное более чем 5%).

7.1. определяем действительную скорость резания:

Vg = П * Д * ng / 1000

8. Определяем крутящий момент и мощность, затрачиваемую на резание при сверлении:

М = Cм * Дgм * syм * Rp

Значение коэффициентов показателей степеней в формуле

крутящего момента

| Обрабатываемый материал | Материал режущей части сверла | Коэффициент и показателей степени | ||

| Cм | qм | yм | ||

| Сталь конструкционная и стальное литьё Ϭв=75 кгс/мм2 | Быстрорежущая сталь | 0,0345 | 2,0 | 0,8 |

| Чугун серый HB=190 | 0,021 | 2,0 | 0,8 |

Значение коэффициента Rp принять из подсчета осевой силы P0 (с.15)

8.1 Определение мощности, затрачиваемой на резание:

N рез. =M * nq / 975 M - крутящий момент, кгс/мм

(Полученное значение М в Н/м перевезти в кгс/м).

8.2. Проверяем, достаточна ли мощность привода станка.

Обротка возможна, если N рез. = N шп. Мощность (кВт) на шпинделе станка N шп. = Ng * h. У станка 2Н125 Ng = 2,8 кВт, а h = 0,8.

9. Определяем основное время:

T0 = L / ng * S

L = y + l + D y » 0,3 Д D = 1 ¸ 3 мм

L - весь путь, пройденный сверлом, мм; l - глубина

сверления, мм; D - Перебег сверла, мм.

Задача 3. (41- 60)

На горизонтальном фрезерном станке 6Р82Г производят цилиндрическое фрезерование плоской поверхности шириной В и длиной l; Припуск на обработку h. Обрабатываемая заготовка – сталь или чугун в виде отливки, поковки, штамповки или проката. Охлаждение эмульсией.

Требуется выбрать режущий инструмент, назначить режим резания с использованием таблиц нормативов; определить основное время.

Исходные данные к задаче

| Номер задачи | Вид заготовки и её характеристика | Ширена фрезерован. B, мм | Длина фрезерован. l, мм | Припуск обр. h, мм | Шероховатость и характер обработки | Модель станка |

| Отливка Чугун серы HB=200 | 4.5 | Rz 80 по корке | 6Р82Г жесткость нормальная | |||

| Поковка Сталь 30 Ϭв=50 кгс/мм2 | Rz 10 без корки | 6Р82Г | ||||

| Прокат Сталь 45 Ϭв=68 кгс/мм2 | 1,6 | Rz 20 без корки | 6Р82Г | |||

| Отливка Чугун серы HB=170 | 3,5 | Rz 80 по корке | 6Р82Г жесткость пониженная | |||

| Штамповка Сталь 50 Ϭв=75 кгс/мм2 | 1,5 | Rz 20 без корки | 6Р82Г | |||

| Отливка Чугун серы HB=190 | 3,5 | Rz 80 по корке | 6Р82Г жесткость нормальная | |||

| Штамповка Сталь 40 Ϭв=65 кгс/мм2 | 1,6 | Rz 10 без корки | 6Р82Г | |||

| Отливка Чугун серы HB=210 | 4,0 | Rz 80 по корке | 6Р82Г жесткость пониженная |

| Прокат Сталь 50 Ϭв=75 кгс/мм2 | 1,2 | Rz 20 без корки | 6Р82Г | |||

| Отливка Чугун серы HB=180 | 2,0 | Rz 40 по корке | 6Р82Г жесткость нормальная | |||

| Прокат Сталь 45 Ϭв=68 кгс/мм2 | 1,0 | Rz 10 без корки | 6Р82Г жесткость нормальная | |||

| Отливка Чугун серы HB=175 | 2,5 | Rz 20 по корке | 6Р82Г | |||

| Штамповка Сталь 40 Ϭв=65 кгс/мм2 | 2,0 | Rz 40 без корки | 6Р82Г жесткость пониженная | |||

| Отливка Чугун серы HB=210 | 5,5 | Rz 80 по корке | 6Р82Г | |||

| Отливка Чугун серы HB=180 | 5,0 | Rz 80 по корке | 6Р82Г жесткость нормальная | |||

| Прокат Сталь 20 Ϭв=42 кгс/мм2 | 4,0 | Rz 40 без корки | 6Р82Г жесткость пониженная | |||

| Отливка Чугун серы HB=210 | 3,0 | Rz 40 по корке | 6Р82Г | |||

| Прокат Сталь 50 Ϭв=75 кгс/мм2 | 1,5 | Rz 20 без корки | 6Р82Г жесткость нормальная | |||

| Поковка Сталь 20 Ϭв=42 кгс/мм2 | 2,4 | Rz 40 без корки | 6Р82Г | |||

| Отливка Чугун серы HB=170 | 1,4 | Rz 20 по корке | 6Р82Г |

Последовательность решения задачи