Определяют силу предварительного натяжения одного ремня.

Усилие  начального натяжения ветвей ремня можно приближенно выразить через усилия

начального натяжения ветвей ремня можно приближенно выразить через усилия  и

и  в ветвях работающей передачи. Пренебрегая силами инерции и полагая, что под нагрузкой дополнительное удлинение ведущей ветви равно дополнительному сокращению длины ведомой ветви (или

в ветвях работающей передачи. Пренебрегая силами инерции и полагая, что под нагрузкой дополнительное удлинение ведущей ветви равно дополнительному сокращению длины ведомой ветви (или  ), получим

), получим

, [Н];

, [Н];

, [Н],

, [Н],

откуда

[Н].

[Н].

[Н].

[Н].

Откуда следует, что усилие предварительного натяжения ветвей передачи определяется внешней нагрузкой, геометрией передачи и условиями трения между ремнем и шкивом.

Сила, действующая на вал передачи,

[Н].

[Н].

Шкивы.

Их изготовляют из чугуна СЧ10 и СЧ15, легких сплавов и пластмасс при работе передачи с небольшими скоростями и из сталей (25Л, 15 и др.) при окружных скоростях свыше 30 м/с.

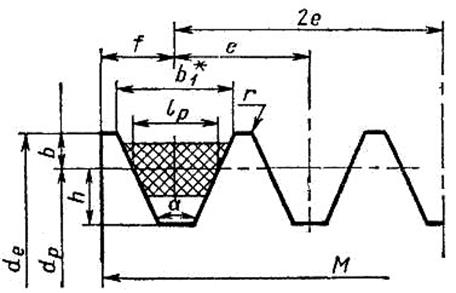

Профиль канавок шкивов клиновых ремней выполняют по ГОСТ 20898-80. Он определяется сечением ремня и диаметром шкива, так как при изгибе ремня вокруг шкива его сечение по сравнению с исходным искажается.

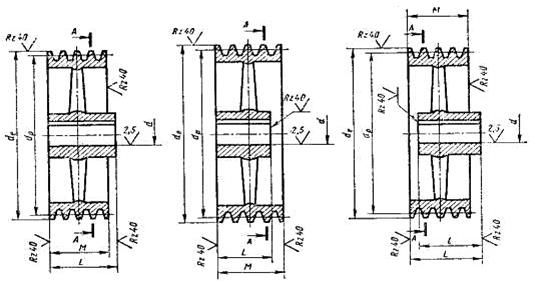

Если нужно выполнить чертеж шкива, следует определить диаметр шкива, его ширину M (табл. 9, рис. 14) и длину ступицы L (табл. 10, рис. 14). Длина ступицы ведущего шкива  соответствует длине входного конца вала электродвигателя (см. каталог на электродвигатели). Длина ступицы ведомого шкива L2 зависит от размера соответствующего входного участка быстроходного вала редуктора.

соответствует длине входного конца вала электродвигателя (см. каталог на электродвигатели). Длина ступицы ведомого шкива L2 зависит от размера соответствующего входного участка быстроходного вала редуктора.

Пример расчета.

Рассчитать клиноременную передачу, соединяющую электродвигатель переменного тока серии 4А с редуктором. Частота вращения вала электродвигателя  =1425 мин

=1425 мин  , мощность

, мощность  =2,2 кВт, передаточное число ременной передачи u =3.

=2,2 кВт, передаточное число ременной передачи u =3.

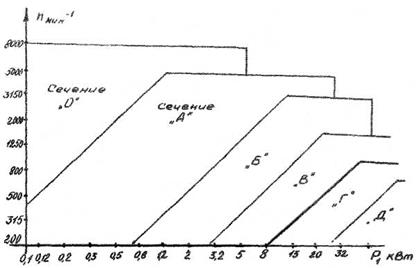

1. Сечение клинового ремня. По графику (рис. 5) в зависимости от  и

и  выбираем сечение "А".

выбираем сечение "А".

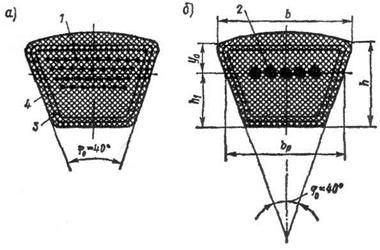

2. Размеры сечения ремня и диаметр ведущего шкива  по таблице 1 и рис. 4.

по таблице 1 и рис. 4.  =11мм;

=11мм;  =13мм; h =8мм;

=13мм; h =8мм;  =2,8мм; А =81мм

=2,8мм; А =81мм  ;

;  =

=  =90мм.

=90мм.

Можно по рис. 7 выбрать  больше минимального значения, что при дальнейшем расчете увеличит габариты передачи, но уменьшит число ремней.

больше минимального значения, что при дальнейшем расчете увеличит габариты передачи, но уменьшит число ремней.

3. Диаметр ведомого шкива  .

.

=u

=u  (1-

(1-  )=3х90(1-0.015)=265.95 мм

)=3х90(1-0.015)=265.95 мм

По таблице 3 выбираем стандартное значение диаметра  =280мм (можно округлить и в меньшую сторону, если это значение ближе к расчетному).

=280мм (можно округлить и в меньшую сторону, если это значение ближе к расчетному).

Проверим процент ошибки передаточного отношения u.

В случае ошибки более 5 %  округляют до целого числа, оканчивающегося на "0" или "5".

округляют до целого числа, оканчивающегося на "0" или "5".

=265 [мм].

=265 [мм].

4. Окружная скорость ремня.

[м/с]

[м/с]

5. Оптимальное межосевое расстояние а.

По таблице 4 принимаем а=d2 =265мм.

6. Длина ремня ℓ.

[мм]

[мм]

По таблице 2 выбираем стандартное значение длины ремня ℓстанд =1120мм.

7. Уточненное межосевое расстояние а.

[мм]

[мм]

Принимаем  =270мм.

=270мм.

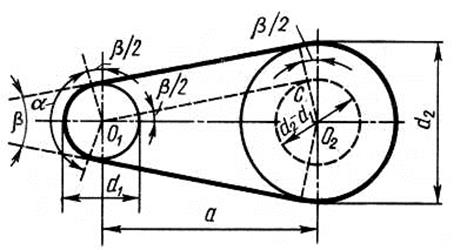

8. Угол обхвата ремнем ведущего (малого) шкива α.

α=180˚-β

Углы α и β см. на рис. 9.

9. Проверяем, может ли клиноременная передача с выбранными геометрическими параметрами обеспечить передачу необходимого крутящего момента Т1 и мощности Р1 с помощью расчета на тяговую способность.

Определяем величину крутящего момента Т1.

где Р1 [Вт];

ω1 [1/с] – угловая скорость ведущего шкива.

[1/с]

[1/с]

[Hм]

[Hм]

10. Условие работоспособности передачи.

где Ft – полезная окружная сила [Н];

A = A1 * z – суммарная площадь поперечного сечения всех ремней [мм2];

z – число ремней;

[ σt ] – допускаемое полезное напряжение [МПа], зависящее от материала ремня и других характеристик (см. ниже).

11. Окружная полезная сила Ft .

Ср =1.2 – коэффициент динамичности нагрузки и режима работы (таблица 5).

12. Определяем допускаемое полезное напряжение в «стандартной» клиноременной передаче по эмпирической формуле.

где  1/с – частота пробегов ремня;

1/с – частота пробегов ремня;

b 0 =13мм – max ширина ремня;

[мм]

[мм]

где ki =1,14 – коэффициент приведения (таблица 7) при u >2,1;

υ =6,715 м/с – скорость ремня.

[МПа].

[МПа].

13. Определяем допускаемое полезное напряжение ремня

[σt ] = σt0 *ср *сα =1.4*1.1*0.9=1.386 МПа

ср =1.1 – коэффициент динамичности нагрузки (таблица 5);

сα =0.9 при угле обхвата α=143˚ (таблица 6).

14. Определяем необходимое число ремней z.

[шт];

[шт];

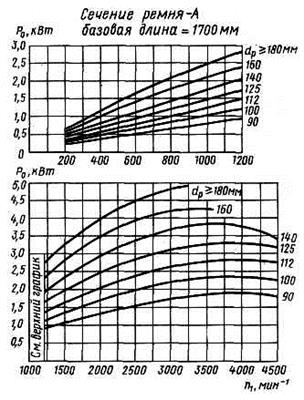

где сz= 0.95 – коэффициент числа ремней. Принимаем, исходя из графика (рис.7), где при частоте n1 и d1, напряжение, передаваемое одним ремнем P0≈1кВт, а нужно передать P1 =2.2кВт, то ремней будет 2÷3. Т.к. число ремней может быть только целым и больше трех, принимаем z =4 шт.

15. Проверяем величину значения мощности, которую может передать ремень в реальных условиях.

[кВт]

[кВт]

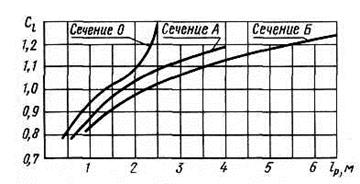

СL = 1,12 – коэффициент длины ремня (рис.12),

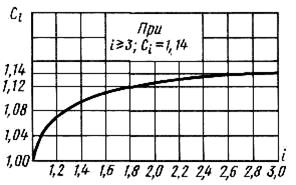

Сu= 1,14 – коэффициент передаточного отношения (рис.13),

Р 0 расчетное, соответствует графику (рис.7).

16. Определяем силу предварительного натяжения одного ремня F0.

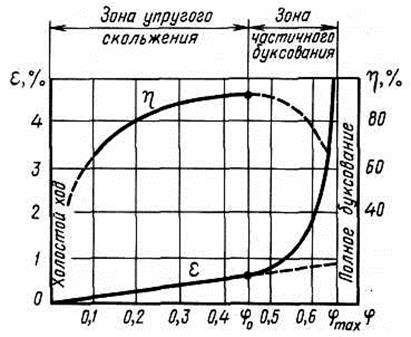

где φ =0.67 – коэффициент тяги (рис.10).

Общее натяжение 4-х ремней F0 =293.4944=1173.57 Н.

17. Определяем силы F1 на набегающей и F2 на сбегающей ветвях ремня.

18. Определяем силу, действующую на вал Fr.

19. Размеры шкивов определяют по таблицам 9, 10, 11, 12 и рис.14, 15.

|

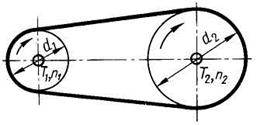

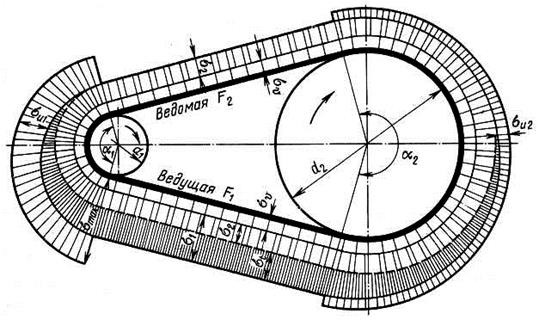

Рис.1. Схема ременной передачи.

|

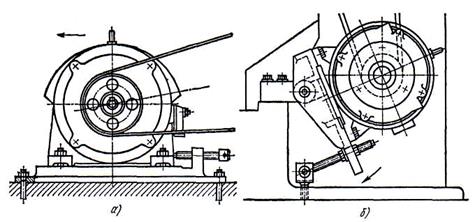

Рис.2. Устройства натяжения ремней:

а – по салазкам; б – поворотом качающейся плиты.

|

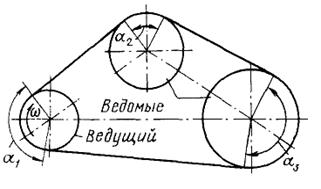

Рис.3. Схема передачи с двумя ведомыми шкивами.

|

Рис.4. Клиновые ремни: 1 – слой кордткани; 2 – кордшнур; 3 – резина; 4 – слой прорезиненной ткани (обертка).

|

Рис.5 Сечение ремней

|

Рис.6 Выбор мощности P0

|

Рис.7 Выбор мощности P0

|

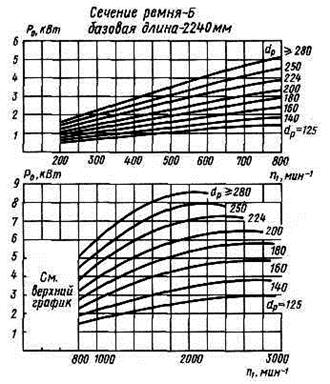

Рис.8 Выбор мощности P0

|

Рис.9. Геометрические параметры передачи.

|

Рис.10. Кривая скольжения и зависимость КПД от коэффициента тяги в клиноременной передаче.

|

Рис.11. Эпюра суммарных напряжений. Распределение напряжений по контуру ремня.

|

Рис.12.

Ci – коэффициент длины ремня.

|

Рис.13.

Cu - коэффициент передаточного отношения.

|

Рис.14. Шкивы со спицами и ступицей для приводных клиновых ремней.

|

Рис.15. Профиль канавок клиноременного шкива.

Таблица 1.

Размеры сечения (см. рис.4) и длины клиновых ремней; минимальные диаметры шкивов

| Тип ремня | Обознач. сечения | bp, мм | b0, мм | h, мм | y0, мм | A, мм2 | Предельные расчетные длины, мм | dmin , мм | T1 , H*м |

| Клиновые по ГОСТ 1284.1-89* 1284.3-89* | O(Z) | 8,5 | 2,1 | 400…2500 | <25 | ||||

| A(A) | 2,8 | 560…4000 | 11...70 | ||||||

| Б(B) | 10,5 | 4,0 | 800…6300 | 40...190 | |||||

| B(C) | 13,5 | 4,8 | 1800…10600 | 110...550 | |||||

| Г((D) | 6,9 | 3150…15000 | 450...2000 | ||||||

| Д(E) | 23,5 | 8,3 | 4500…18000 | 1100...4500 | |||||

| Е | 6300…18000 | >2200 |

*. В скобках даны обозначения ремней в международной системе ISO. T1 – момент на быстроходном шкиве; А – площадь поперечного сечения ремня.

Таблица 2.

Расчетная длина клиновых ремней.

| Расчетная длина ремня 450 | Сечение ремня, мм | ||||||

| А | Б | В | Г | Д | Е | ||

| 400; (425); (475); 500; (530) | |||||||

| 560; (600); 630; (670); 710; (750) | |||||||

| 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700) | |||||||

| 1800; (1900); 2000; (2120); 2240; (2360); 2500 | |||||||

| (2650); 2800; (3000) | |||||||

| 3150; (3350); 3550; (3750); 4000 | |||||||

| (4250) | |||||||

| 4500; (4750); 5000; (5300); 5600; (6000) | |||||||

| (6700); 7100; (7500); 8000; (8500); 9000; (9500); 10000; (10600) | |||||||

| 11200; (11800); (13200); 14000 | |||||||

| (15000) | |||||||

| 16000; (17000); 18000 | |||||||

| разность между расчетной и внутренней длинами ремня L-Lвн |

Примечание. Ремни, длины которых не указаны в скобках, являются предпочтительными.

Таблица 3.

Ряд расчетных диаметров dp1

63, 71, 80, 90, 100, 112, 140, 160,180, 200, 224, 250, 280, 315, 355,

400,450, 500, 560, 630, 710, 800, 900, 1000

Таблица 4.

Рекомендуемые значения межосевого расстояния а

| u | ||||||

| a | 1,5dp2 | 1,2 dp2 | dp2 | 0,95 dp2 | 0,9 dp2 | 0,85 dp2 |

Таблица 5.

Коэффициент динамичности нагрузки и режима работы.

| Характер нагрузки | Тип машины | Ср |

| Спокойная. Пусковая нагрука до 120% от нормальной | Электрические генераторы, центробежные насосы и компрессоры; станки с непрерывным процессом резания; вентиляторы; ленточные транспортеры | |

| Умеренные колебания нагрузки. Пусковая нагрузка до 150% от нормальной | Поршневые насосы и компрессоры с тремя и более цилиндрами; станки и автоматы; пластинчатые транспортеры | 1,1 |

| Значительные колебания нагрузки. Пусковая нагрузка до 200% от нормальной | Реверсивные приводы: поршневые насосы и компрессоры с одним и двумя цилиндрами; строгальные и долбежные станки; винтовые и скребковые транспортеры; элеваторы; эксцентриковые и винтовые прессы с тяжелыми маховиками. | 1,25 |

| Ударная и неравномерная нагрузка. Пусковая нагрузка до 300% от нормальной | Ножницы, молоты, мельницы, подъемники, экскаваторы, драги, эксцентриковые и винтовые прессы с легкими маховиками. | 1,5…1,6 |

Примечания: 1. При частых и резких пусках двигателя с большими пусковыми моментами значение Ср следует повышать на 0,15.

2. При двухсменной работе значение Ср необходимо повышать на 0,15, а при трехсменной работе – на 0,35.

Таблица 6.

Коэффициент угла обхвата Сα.

| α, град | ||||||||||||

| Сα | 0,98 | 0,95 | 0,92 | 0,89 | 0,86 | 0,82 | 0,78 | 0,73 | 0,68 | 0,62 | 0,56 |

Таблица 7.

Коэффициент приведения k i

| u | 1,3…1,5 | 1,51…2,0 | свыше 2,1 |

| Кi | 1,11 | 1,12 | 1,14 |

Таблица 8.

Коэффициент числа ремней C z

| z | 2...3 | 4...6 | >6 | |

| Cz | 0,95 | 0,9 | 0,85 |

Таблица 9.

Ширина шкива М по ГОСТ 20889 – 75 …20897 – 75 в мм

| Сечение ремня | Ширина М при количестве ремней | |||||||

| О А Б В Г | 16,0 | 28,0 | 40,0 | 52,0 | - | - | - | - |

| 20,0 | 35,0 | 50,0 | 65,0 | 80,0 | 95,0 | - | - | |

| 25,0 | 44,0 | 63,0 | 82,0 | 101,0 | 120,0 | 139,0 | - | |

| 34,0 | 59,5 | 85,0 | 110,0 | 136,0 | 161,5 | 187,0 | 212,5 | |

| 48,0 | 85,0 | 122,0 | 159,0 | 196,0 | 233,0 | 270,0 | 307,0 |

Таблица 10.

Длина ступицы шкива

| d в мм | 20; 22 | 25; 28 | 32; 35; 36; 38 | 40; 42; 45; 48; 50; 55 | 60; 63; 65; 70; 75 | 80; 85 | ||

| L(l) в мм |

Таблица 11.

Расчётные диаметры клиноременных шкивов (по ГОСТ 20898 – 80)

| Угол профиля α,˚ | Диаметры шкивов, мм, для сечения ремня | ||||||

| О | А | Б | В | Г | Д | Е | |

| 63…71 | 90…112 | 125…160 | - | - | - | - | |

| 80…100 | 125…160 | 180…224 | 224…315 | 315…450 | 500…560 | - | |

| 112...160 | 180…400 | 250…500 | 355…630 | 500…900 | 630…1120 | 800…1400 | |

| ≥180 | ≥450 | ≥560 | ≥710 | ≥1000 | ≥1250 | ≥1600 |

Таблица 12.

Размеры профиля канавок шкивов (ГОСТ 20889 – 80)

| Параметры профиля, мм | Сечение ремня по ГОСТ 1284.1 – 80* | |||||||

| О | А | Б | В | Г | Д | Е | ||

| bp | 8,5 | 11,0 | 14,0 | 19,0 | 27,0 | 32,0 | 42,0 | |

| b | 2,5 | 3,3 | 4,2 | 5,7 | 8,1 | 9,6 | 12,5 | |

| h, не менее | 7,0 | 8,7 | 10,8 | 14,3 | 19,9 | 23,4 | 30,5 | |

| e | 12,0 | 15,0 | 19,0 | 25,5 | 37,0 | 44,5 | 58,0 | |

| f | 8,0 | 10,0 | 12,5 | 17,0 | 24,0 | 29,0 | 38,0 | |

| r | 0,5 | 1,0 | 1,0 | 1,5 | 2,0 | 2,0 | 2,5 | |

| b1 при α,˚ | 34˚ | 10,0 | 13,0 | 16,6 | - | - | - | - |

| 36˚ | 10,1 | 13,1 | 16,7 | 22,7 | 32,3 | 38,2 | - | |

| 38˚ | 10,2 | 13,3 | 16,9 | 22,9 | 32,6 | 38,6 | 50,6 | |

| 40˚ | 10,2 | 13,4 | 17,0 | 23,1 | 32,9 | 38,9 | 51,1 |

Список использованных источников

1. Иванов М.Н. Детали машин. М., «Высшая школа», 2000.

2. Решетов Д.Н. Детали машин. М., «Машиностроение», 1989.

3. Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С., Прикладная механика. М., «Высшая школа», 1989.

4. Длоугий В.В. и др. Приводы машин. Справочник. Л., «Машиностроение», 1982.

5. Воробьев И.И. Ременные передачи. М., «Машиностроение», 1979.

6. Андреев А.В. Передачи трением. М., «Машиностроение», 1978.

7. Анурьев В.И. Справочник конструктора-машиностроителя. Том 2. М., «Машиностроение», 1978.

УЧЕБНОЕ ИЗДАНИЕ

Егоров Владимир Валерьевич, к.т.н., доцент

Лебедева Ирина Георгиевна, к.т.н.

РАСЧЕТ КЛИНОРЕМЁННОЙ ПЕРЕДАЧИ

Методические указания к выполнению курсового

проектирования.

Компьютерная верстка Егоров В. В., Бочкарёв С. А.

Технический редактор Киреев Д. А.

Ответственный за выпуск Морозов Р. В.

Бумага офсетная. Печать на ризографе

Усл. печ. л. 1,6 Тираж 200 экс. Заказ №_______

Информационно - издательский центр МГУДТ

115998. Моасва. ул. Садовническая, 33

тел./факс: 506-72-71

e-mail: rfrost@yandex.ru

Отпечатано в ИИЦ МГУДТ