Одним из характерных достоинств разработанной технологии является возможность автоматизации основных этапов процесса проектирования конструкции одежды на индивидуальной фигуры:

1) бесконтактное снятие размерных признаков фигуры;

2) разработка конструкции на индивидуальную фигуру с учетом выявленных особенностей ее телосложения.

Основная цель бесконтактного обмера – с помощью цифровой фотоаппаратуры получить необходимую и достаточную информацию о пространственной форме фигуры клиента, которую крайне сложно с высокой точностью получить ручным способом. Проекционные размерные признаки, на использовании которых основывается конструирование одежды в системе СТАПРИМ, в традиционных методиках практически не используются, или используются лишь частично, в качестве компонентов эмпирических расчетных формул.

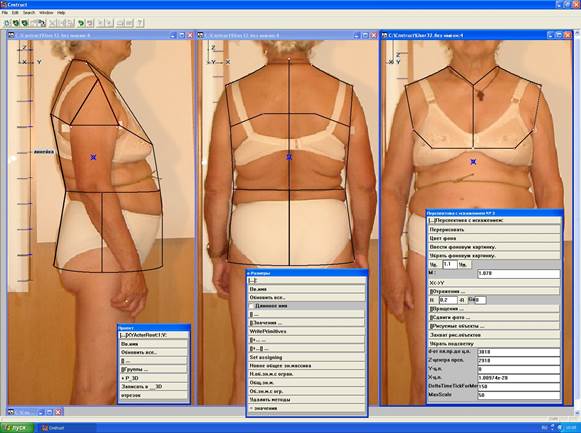

После перевода фотографического изображения клиента в программу обмера конструктор в диалоговом режиме на экране монитора с достаточно высокой точностью (относительная погрешность 0,3 %) осуществляет обработку (обмер) изображения (рис. 4.40, 4.41).

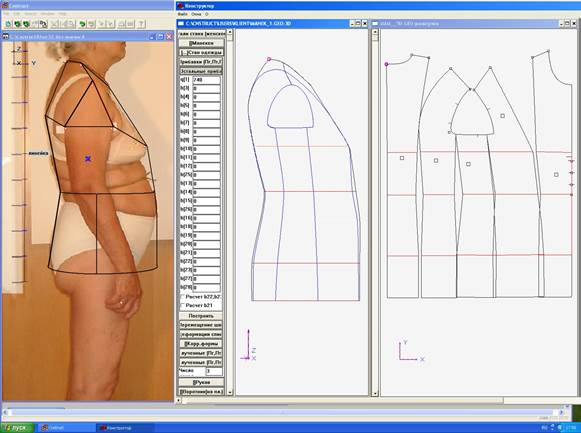

Полученная информация автоматически поступает в систему СТАПРИМ, которая обеспечивает пространственную визуализацию фигуры в виде линейного каркаса манекена (рис. 4.41). На рисунке слева направо показаны три изображения: профиль фигуры на фотографии; визуализация фигуры; развертка визуализированной фигуры. Развертка представлена здесь для наглядности информации об особенностях конкретной фигуры, которые затем переходят на конструкцию одежды с учетом проекционных прибавок [8-9].

Наличие изображения трехмерной формы фигуры клиента позволяет с одной стороны работать над моделью клиента в его отсутствие (традиционные размерные признаки этого обеспечить не могут), а с другой – обеспечивает качественную посадку изделия на конкретной фигуре при использовании технологии трехмерного проектирования одежды.

|

|

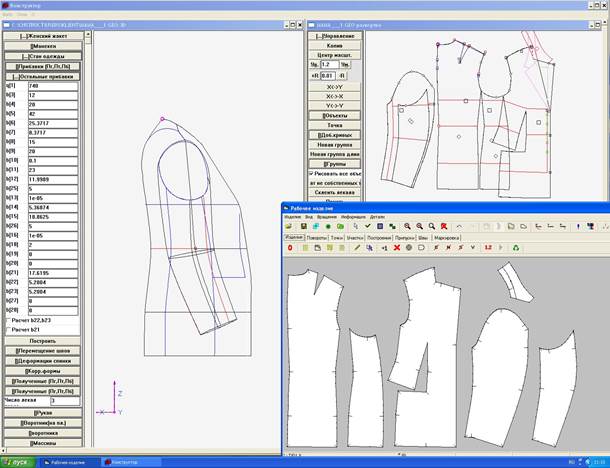

Созданная силуэтная конструкция экспортируется в систему КОМТЕНСЕ, в среде которой завершается процесс проектирования изделия на индивидуальную фигуру клиента(рис. 4.42 - справа внизу), т.е. осуществляется выполнение следующих этапов конструкторской подготовки:

· дополнительное конструктивное моделирование силуэтной конструкции;

· построение комплекта основных и производных лекал изделия;

· раскладка лекал.

Рис. 4.40

Рис. 4.41

Рис. 4.42

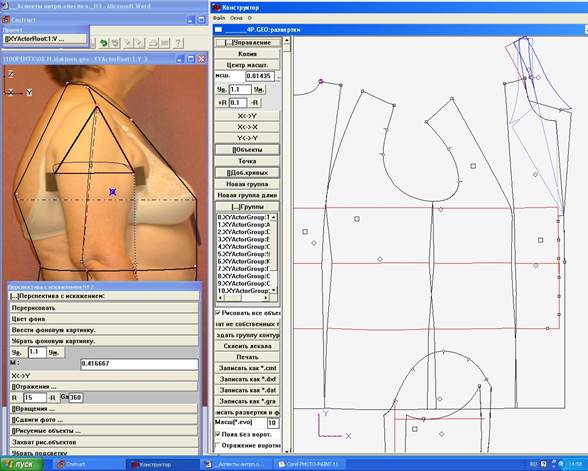

Анализ результатов обмера индивидуальной фигуры, которая показана на рис 4.43, был приведен в разделе 3.3., (рис. 3.6). Поэтому здесь представлен только результат разработки конструкции, который подтверждает ранее сделанные выводы. В частности, полученная конструкция спинки изделия демонстрирует соответствие профилю спины, который имеет фигура, а именно: уровень выступающей точки спины значительно ниже традиционно расположенного, что вызывает существенный раствор плечевой вытачки и требует вследствие этого использование рельефа или кокетки.

Говоря подробней о спинке, можно отметить, что уровень выступающей точки спины расположен практически на уровне груди. Значительный выступ спины при этом фактически делает вертикальный рельеф спинки похожим на вертикальный рельеф переда. Вытачка на выпуклость спины по форме и размеру также напоминает нагрудную вытачку.

|

|

Как отмечалось в разделе 3.3, конструирование изделия на данную фигуру является далеко не тривиальной задачей для традиционного проектирования. В новой технологии, представляемой системой трехмерного проектирования, особенности фигуры не имеют значения, как таковые. Система разворачивает на плоскость трехмерную силуэтную конструкцию, сформированную на основе линейного каркаса индивидуальной фигуры, автоматически отражая в плоском конструктивном решении разверток лекал особенности ее анатомо-морфо-логического строения.

Рис. 4.43

Разработанная технология позволяет изготавливать одежду без примерки после определенного опыта работы пользователя данной технологии (после изготовления 5-15 изделий с одной - двумя примерками). Кстати сказать, одним из двух основных факторов, которые обязывают проводить примерку изделия при традиционной технологии индивидуального производства – это как раз недостаточная точность ручного обмера. Второй фактор – эмпирический характер алгоритмов принятия решений при конструировании одежды на нетиповые фигуры в традиционных системах кроя, при котором. Кроме того, снятие размерных признаков с помощью цифровой камеры значительно уменьшает время обмера и значительно увеличивает его информативность.

Таким образом, созданный комплекс САПР, состоящий из двух модулей системы СТАПРИМ (фотообмер и проектирование конструкции) и системы КОМТЕНСЕ, обеспечивает возможность реализации беспримерочного изготовления одежды на индивидуального клиента, как в условиях работы малых предприятий, так и в условиях серийного промышленного производства (адресного изготовления одежды по промышленной технологии).