| Цвет побежалости | Температура, °С | Толщина слоя окалины, мм |

| Соломенно-желтый Оранжевый Красно-фиолетовый Синий Серый | 220—240 240—260 260—280 290—325 | 0,045 0,050 0,055 0,070 |

Ступенчатая закалка (кривая 3) заключается в том; что деталь, нагретую до температуры закалки, охлаждают ступенчато: сначала до температуры несколько выше точки Мн (в солях, щелочах или горячем масле), затем после выдержки (для выравнивания температуры по всему сечению) охлаждают на воздухе. По сравнению с обычной закалкой в одной среде в этом случае возникают значительно меньше внутренние напряжения, уменьшается коробление и опасность возникновения трещин.

Правку изделий, склонных к короблению, осуществляют в период охлаждения на воздухе.

Ступенчатая закалка применяется для деталей диаметром до 10 мм из углеродистой стали. Для деталей из легированных сталей ступенчатую закалку применять нецелесообразно, так как они закаливаются в масле, которое медленно охлаждает в интервале температур мартенситного превращения.

Изотермическая закалка (кривая 4) выполняется так же, как и ступенчатая, но с более продолжительной выдержкой в закалочной среде: длительность выдержки должна обеспечить полное превращение аустенита в бейнит.

Охлаждение деталей, нагретых до температуры закалки, производится в соляных ванных при температуре 25 400° С. После выдержки детали охлаждают на воздухе. В результате образуется бейнит твердостью 45 55 HRC.

Изотермической закалкой устраняют большое различие в скоростях охлаждения поверхности и сердцевины деталей, которое является основной причиной образования напряжений, возникновение деформации изделия и закалочных трещин. В результате изотермической закалки деталь приобретает высокую вязкость и хорошую сопротивляемость ударным нагрузкам. Изотермической закалке часто подвергают детали и инструмент из легированных сталей марок 6ХС, 9ХС, ХВГ и др.

В качестве охлаждающих сред при ступенчатой и изотермической закалке применяют расплавленные соли (например: 55% КNО3 и 45% NaNO2) или расплавленные щелочи (20% NаОН и 80% КОН). Добавка 5 10% воды в расплав солей и щелочей увеличивает скорость охлаждения.

Если изделия нагревали в жидких солях (т. е. в безокислительной среде) и охлаждали в расплавах едких щелочей, то их поверхность после закалки будет чистой, светло-серого цвета. Такой способ называется светлой закалкой.

Дефекты, возникающие при закалке. Окисление и обезуглероживание поверхности происходит в основном при завышении выдержек при нагреве в печах. Это увеличивает припуск на последующую механическую обработку, что удорожает и усложняет технологию изготовления деталей и инструмента.

Для предохранения поверхности от окисления и обезуглероживания необходимо применять защитные контролируемые атмосферы. Нагрев в соляных и свинцовых ваннах также предохраняет поверхность деталей от окисления и обезуглероживания.

Закалочные трещины образуются в результате резкого охлаждения или нагрева вследствие возникающих при этом внутренних напряжений перегрева, неравномерного охлаждения, повышения скорости охлаждения в интервале температур мартенситного превращения; наличия в деталях острых углов, грубых рисок, подрезов, углублений, выступов, т. е. концентраторов напряжений. Склонность к образованию трещин повышается с увеличением содержания углерода в стали. Трещины неисправимый дефект.

Для предупреждения их образования рекомендуется при термообработке осуществлять медленное охлаждение в интервале температур мартенситного превращения (применять закалку в двух средах или ступенчатую закалку), отпуск делать немедленно после закалки, и при конструировании изделий не допускать резких переходов, грубых рисок, острых углов и т. д.

Деформация и коробление. Деформация и коробление (несимметричная деформация) возникают в результате объемных изменений (вследствие фазовых превращений) и под влиянием термических и структурных напряжений.

Коробление в основном происходит в результате неравномерного и чрезмерно высокого нагрева под закалку, высокой скорости охлаждения деталей и неправильного положения детали при погружении в закалочную среду.

Устранение этих причин дает возможность избежать коробления.

Труднее устранить коробление в длинных и тонких изделиях. В этом случае для уменьшения коробления детали охлаждают при закалке в зажатом состоянии (в штампах, прессах, приспособлениях).

Детали с вогнутой поверхностью нельзя погружать в охлаждающую среду вогнутой поверхностью вниз, так как паровая рубашка будет препятствовать закалке вогнутой поверхности. Детали, имеющие несквозные отверстия, следует погружать в закалочную среду закрытой стороной, чтобы воздух и пар могли выйти из отверстия. При закалке деталей, имеющих неодинаковые сечения, сначала погружают массивную часть.

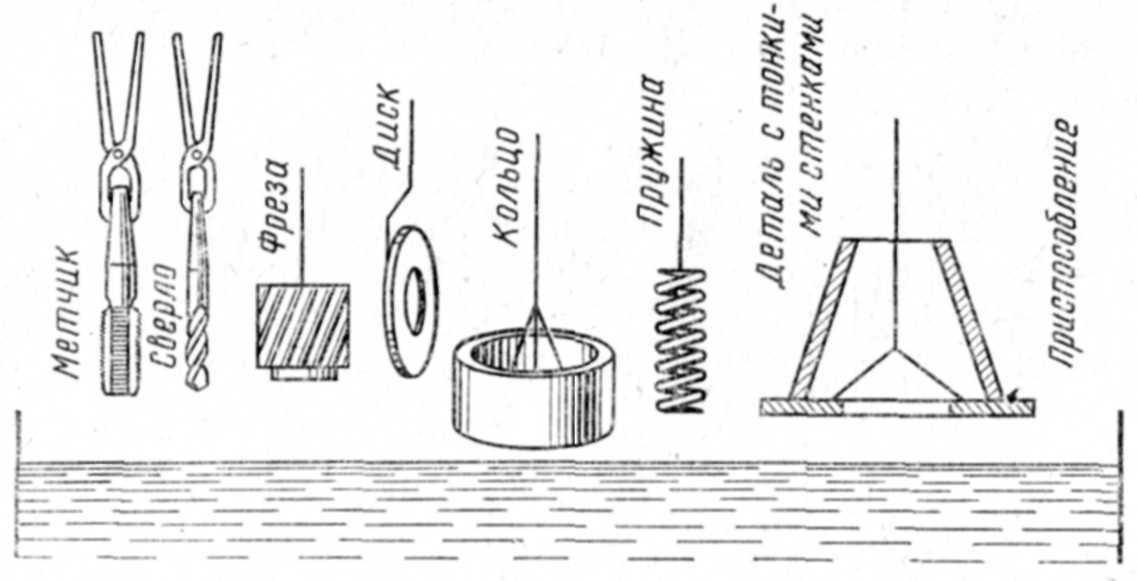

Положение некоторых деталей при погружении их в закалочный бак показано на рис. 4.

Рис. 4. Положение деталей при погружении

их в закалочный бак

При недогреве температура закалки доэвтектоидной стали ниже Ас3. Структура закаленной стали состоит из мартенсита и феррита. Феррит, имеющий низкую твердость, будет снижать общую твердость закаленной стали. Недогрев можно исправить отжигом с последующей нормальной закалкой.

При перегреве (сталь была нагрета намного выше критической температуры или завышено время выдержки) образуется крупноигольчатый мартенсит с блестящим изломом и, следовательно, ухудшаются механические свойства стали. Для исправления этого дефекта перегретую сталь отжигают или нормализуют и вновь закаливают.

Мягкие пятна это участки на поверхности детали или инструмента с пониженной твердостью. Причинами появления такого дефекта могут быть наличие на поверхности окалины и загрязнений, участков с обезуглероженной поверхностью или образование паровой рубашки при недостаточно быстром движении деталей в закалочной среде. Мягкие пятна устраняются при струйчатой закалке и в подсоленной воде (за счет быстрого разрушения паровой пленки).

Низкая твердость возможна из-за недостаточно быстрого охлаждения в закалочной среде, низкой температуры нагрева под закалку и малой выдержки при нагреве. Для исправления этого дефекта детали или инструмент подвергают высокому отпуску при температуре 600 625° С, а затем нормальной закалке.